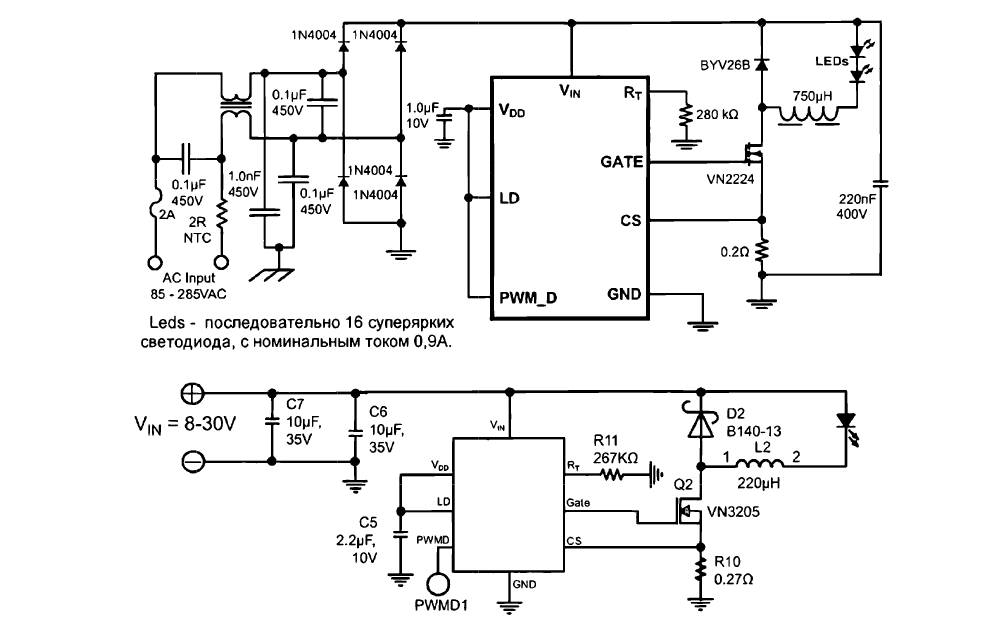

Как известно, светодиод питается постоянным током и требует напряжение в пределах 3-х вольт. Естественно современные мощные светодиоды могут быть рассчитаны и на более высокие значения – до 35В. Существует масса различных схем для питания светодиодов от пониженного напряжения. Условно все эти драйверы можно разделить на простые: выполненные на одном – трёх транзисторах, и сложные – с применением специализированных микросхем ШИМ конроллеров.

Простые драйверы для светодиодов имеют лишь одно достоинство – низкая себестоимость. Что касается параметров стабилизации, то здесь ток и напряжение выхода может гулять в широких пределах, а по сложности настройки такие схемы не уступают и стабилизаторам на констроллерах. К тому же мощность такого преобразователя будет достаточной максимум для питания 3-х обычных пятимиллиметровых светодиодов (около 50 мА) что конечно мало.

Драйверы на специализированных микросхемах не так капризны в работе, не требовательны к номиналам деталей и позволяют отдавать в нагрузку токи в несколько ампер.

Единственная проблема – высокая цена самих микросхем и часто отсутствие их в продаже. Поэтому представляется вполне логичным покупка готового драйвера на радиорынке или интернет-магазинах. Самое удивительное – цена отдельно микросхемы будет выше, чем цена всего готового устройства! Например недавно заказал из Китая несколько миниатюрных преобразователей для светодиодов всего по 2 доллара.

Первый драйвер предназначен для работы со входным напряжением 2,4-4,5В и обеспечивает на выходе стабильный ток 1А при напряжении 3В. Такой драйвер идеально подходит для питания 5-ти ваттного светодиода от двух пальчиковых батареек или литий-ионного аккумулятора. Любой фонарь с обычной лампой накаливания за пол-часа переделывается в мощный LED фонарь с высочайшей яркостью.

Второй драйвер рассчитан на подключение на выход аналогичного светодиода, только входное напряжение варьируется в более широких пределах: 5-18В. Ниже приводятся вольт-амперные параметры драйвера при подключенном светодиоде потребляющим ток 1А.

Ниже приводятся вольт-амперные параметры драйвера при подключенном светодиоде потребляющим ток 1А.

Как видно по фотографиям, питая драйвер от 5-ти вольт, ток составляет около 0,8А. А подавая на преобразователь максимальные 16 вольт, ток падает до 0,3А. Потребляемая от батареи мощность будет в обеих случаях одинакова. Поэтому данный драйвер можно рекомендовать для использования в автомобилях в светодиодной подсветке салона или тюнинга разноцветными LED элементами.

Отдельной группой стоят мощные LED драйверы, специально предназначенные для питания мощных и сверхмощных светодиодов от сети, но об этом будет рассказано в следующих материалах.

Форум по светодиодным драйверам

Как сделать драйвер для светодиода. Использование светодиодов в качестве источников света обычно требует специального драйвера. Но иногда у вас нет под рукой драйвера, и вы хотите осветить, например, автомобиль или проверить яркость светодиода. В этом случае можно сделать драйвер для светодиодов своими руками.

В этом случае можно сделать драйвер для светодиодов своими руками.

В приведенных ниже схемах используются наиболее распространенные компоненты, которые можно купить в любом радиомагазине. Специальное оборудование не требуется, а все инструменты легко доступны. Тем не менее, при внимательном отношении к деталям, устройства прослужат долго и мало чем уступают коммерческим моделям.

Для сборки домашнего контроллера вам понадобятся:

Лучше всего использовать паяльник с керамическим нагревателем и неплавким наконечником, так как медные наконечники довольно быстро окисляются и требуют очистки.

Лучше всего использовать паяльник с керамическим нагревателем и неплавким наконечником, так как медные наконечники довольно быстро окисляются и требуют очистки. Лучше всего подходят многожильные медные проводники сечением от 0,35 до 1 мм2.

Лучше всего подходят многожильные медные проводники сечением от 0,35 до 1 мм2.Небольшая стекловолоконная плита для быстрой сборки

Одна из самых простых схем питания для мощного светодиода показана на рисунке ниже:

Как вы можете видеть, помимо светодиода здесь всего 4 детали: 2 транзистора и 2 резистора.

Ток, протекающий через светодиод, регулируется эффективным n-канальным полевым транзистором VT2. Резистор R2 определяет максимальный ток, протекающий через светодиод, а также действует как датчик тока для транзистора VT1 в цепи обратной связи.

Чем больше ток через VT2, тем больше падает напряжение на R2, поэтому VT1 открывается и понижает напряжение на затворе VT2, тем самым уменьшая ток диода. Таким образом, достигается стабилизация выходного тока.

Таким образом, достигается стабилизация выходного тока.

Питание схемы осуществляется от источника постоянного напряжения 9 — 12 В, с током не менее 500 мА. Входное напряжение должно быть как минимум на 1-2 В выше, чем падение напряжения на светодиоде.

Резистор R2 должен рассеивать 1-2 Вт, в зависимости от требуемого тока и напряжения питания. VT2 — n-канальный транзистор, номинал не менее 500 мА: IRF530, IRFZ48, IRFZ44N. VT1 — любой маломощный биполярный npn: 2N3904, 2N5088, 2N2222, BC547 и т.д. R1, резистор мощностью от 0,125 Вт до 0,25 Вт, 100 кОм.

Благодаря небольшому количеству компонентов, сборка может осуществляться в режиме петли:

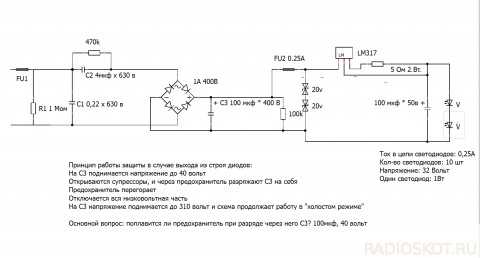

Еще одна простая схема драйвера на основе линейного регулятора напряжения LM317:

Здесь входное напряжение может достигать 35 В. Сопротивление резистора можно рассчитать по формуле:

Сопротивление резистора можно рассчитать по формуле:

R=1.2/I

Где I — сила тока в амперах.

В этой схеме LM317 будет рассеивать достаточно большую мощность при большой разнице между напряжением питания и падением на светодиоде. Поэтому его нужно будет разместить на небольшом радиаторе. Резистор также должен иметь мощность не менее 2 Вт.

Более подробно эта схема показана на видео ниже:

Здесь показано, как подключить мощный светодиод с помощью батареи при напряжении около 8 В. Когда падение напряжения на диоде составляет около 6 В, разница мала, и схема не сильно нагревается, поэтому можно обойтись без радиатора.

Обратите внимание, что если существует большая разница между напряжением питания и провалом диода, необходимо поместить схему на радиатор.

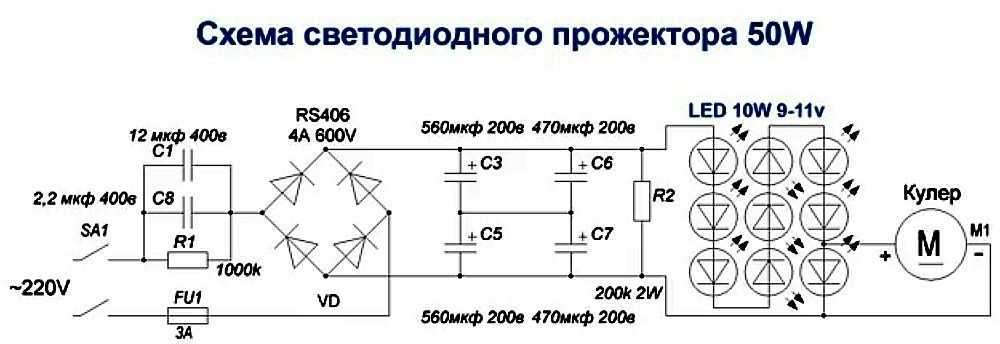

Схема питания мощных светодиодов показана на рисунке ниже:

Драйвер основан на двойном компараторе LM393. Сама схема представляет собой buck-конвертер, т. е. импульсный понижающий преобразователь напряжения.

е. импульсный понижающий преобразователь напряжения.

Резистор R1 и диод D1 формируют источник опорного напряжения примерно 0,7 В, которое дополнительно регулируется переменным резистором VR1. Резисторы R10 и R11 служат датчиками тока для компаратора. Как только напряжение на них превышает опорное напряжение, компаратор закрывается, тем самым закрывая пару транзисторов Q1 и Q2, которые в свою очередь закрывают транзистор Q3. Однако индуктор L1 стремится возобновить протекание тока в этой точке, поэтому ток будет протекать до тех пор, пока напряжение на R10 и R11 не станет меньше опорного и компаратор снова откроет транзистор Q3.

Пара Q1 и Q2 действует как буфер между выходом компаратора и затвором Q3. Это защищает схему от ложных срабатываний из-за шума затвора Q3 и стабилизирует ее работу.

Вторая часть компаратора (IC1 2/2) используется для дополнительной регулировки яркости с помощью ШИМ. Для этого на вход ШИМ подается управляющий сигнал: при подаче логических уровней TTL (+5 и 0 В) схема будет открывать и закрывать Q3. Максимальная частота сигнала на входе ШИМ составляет порядка 2 кГц. Этот вход также можно использовать для включения и выключения устройства с помощью пульта дистанционного управления.

D3 — диод Шоттки с токовой нагрузкой до 1А. Если диод Шоттки недоступен, можно использовать импульсный диод, например, FR107, но тогда выходная мощность будет немного ниже.

Максимальный выходной ток регулируется выбором R2 и включением или выключением R11. Таким образом можно получить следующие значения:

7K, R11 подключен, номинал 1 Ом.

7K, R11 подключен, номинал 1 Ом.

В более узких пределах регулирование осуществляется с помощью переменного резистора и ШИМ-сигнала.

Компоненты контроллера собираются на макетной плате. Сначала собирается микросхема LM393, затем самые мелкие компоненты, такие как конденсаторы, резисторы и диоды. Затем собираются транзисторы, и в последнюю очередь переменный резистор.

Лучше всего расположить компоненты на плате таким образом, чтобы минимизировать расстояние между соединительными контактами и использовать как можно меньше проводов в качестве перемычек.

При подключении соблюдайте полярность диодов и распиновку транзисторов, которые можно найти в техническом описании этих компонентов. Диоды также можно проверить с помощью мультиметра в режиме измерения сопротивления: в прямом направлении прибор покажет значение около 500-600 Ом.

Для питания схемы можно использовать внешний источник постоянного тока 5-24 В или батареи. 6F22 (крона) и другие батареи имеют слишком маленькую емкость, поэтому нет смысла использовать их с мощными светодиодами.

6F22 (крона) и другие батареи имеют слишком маленькую емкость, поэтому нет смысла использовать их с мощными светодиодами.

После сборки необходимо отрегулировать выходной ток. Для этого светодиоды припаиваются к выходу, а движок VR1 устанавливается в самое нижнее положение согласно схеме (проверьте мультиметром в режиме ‘checkout’). Затем напряжение питания подается на вход, и поворотом регулятора VR1 достигается необходимая яркость.

Первые две рассмотренные схемы очень просты в изготовлении, но не обеспечивают защиту от короткого замыкания и имеют довольно низкий КПД. Третья схема на основе LM393 рекомендуется для длительного использования, поскольку она лишена этих недостатков и имеет более широкий диапазон регулирования выходной мощности.

Большинство моих недавних проектов были направлены на создание световой панели с высоким индексом цветопередачи (CRI) для кинематографии. Видеосветовая панель хорошего качества стоит дорого, и на то есть веские причины, но как производитель я предпочитаю покупать вещи, а не просто покупать их.

Видеосветовая панель хорошего качества стоит дорого, и на то есть веские причины, но как производитель я предпочитаю покупать вещи, а не просто покупать их.

Моя цель состояла в том, чтобы собрать панель мощностью 300-320 Вт. Однако я пришел к выводу, что ограничение панели с таким количеством светодиодов заключается не в их управлении, а в переплавке платы. Типичная недорогая самодельная установка оплавления с переделанным тостером/печью для пиццы или сковородой просто не может вместить доску такого размера. Чтобы иметь возможность оплавлять плату, я строю печь оплавления в паровой фазе, которая будет иметь максимальный размер платы 230 мм на 180 мм в качестве еще одного проекта. Из-за этого я решил вместо этого разделить панель на две панели по 150-160 Вт. Это также должно дать мне некоторую дополнительную гибкость, так как теперь я могу разделить панели, чтобы предложить более творческие варианты освещения, не потребляя больше энергии. Я все еще планирую использовать все от блока питания 350 Вт 48 В, чтобы обе панели питались от одного и того же источника 48 В.

Этот проект доступен на GitHub, и вы можете свободно использовать его по своему усмотрению. Если вам нужны компоненты, используемые в проекте, вы можете найти их в моей библиотеке Altium Designer с открытым исходным кодом.

Я хочу использовать Luminus Devices MP-3030-210H-40-95 для световых панелей. Это белый мощный светодиод с индексом цветопередачи 95 и прямым напряжением 6 вольт. Я хочу использовать максимально возможное напряжение, чтобы уменьшить потери и максимально снизить ток, тем самым уменьшив нагрев светодиодной панели. При поиске блока питания переменного/постоянного тока в диапазоне 300-400 Вт блок питания 48 В является самым дешевым у поставщиков, которых я использую.

В предыдущем проекте я пытался увидеть, как далеко может зайти монолитная микросхема драйвера, и 65 Вт действительно подталкивали ее, поэтому для моего окончательного решения драйвера я знаю, что мне нужен контроллер с внешними полевыми МОП-транзисторами.

Перебрав множество драйверов, я остановился на Analog Devices LT3756EMSE-2. Мало того, что он выглядит так, как будто у него отличная производительность, он также является очень хорошей отправной точкой для дизайна, упомянутого в одном из справочников по дизайну.

Мало того, что он выглядит так, как будто у него отличная производительность, он также является очень хорошей отправной точкой для дизайна, упомянутого в одном из справочников по дизайну.

Я посмотрел на запуск драйвера, который может работать как в режиме понижения, так и в режиме повышения, в зависимости от того, какой из режимов обеспечивал лучшую производительность. В понижающем режиме драйверу требовалось 32 параллельных цепочки светодиодов для достижения желаемого напряжения, а это означало, что мне требовались компоненты с высоким номинальным током. Компоненты с более высоким номинальным током стоят дороже, чем компоненты с более высоким номинальным напряжением, поэтому я собираюсь использовать режим форсирования, который я изначально планировал.

Драйвер рассчитан на выходное напряжение 100 В, поэтому я планирую подключить 16 светодиодов последовательно, чтобы получить 96 В на цепочку. Это должно дать мне нагрузку 1,8 А для привода.

LT3756EMSE-2 имеет два токоизмерительных резистора для контроля нагрузки.

Первый резистор, значение которого мне нужно рассчитать, включен последовательно со светодиодом для программирования тока через светодиод. Контроллер светодиодов определяет падение тока на этом резисторе, расположенном на стороне высокого напряжения цепочки светодиодов. Драйвер ожидает падение напряжения на этом резисторе в 100 мВ, а поскольку я хочу подать 1,8 А в каждой цепочке, небольшое применение закона Ома подсказывает мне, что мне нужен резистор на 56 мОм.

Резистор второго значения имеет формулу в техническом описании, а для добавочных резисторов это

Когда я подставляю свои значения, это дает мне резистор 20 мОм.

Этот чувствительный резистор используется для установки максимального тока переключения.

Я собираюсь использовать для конструкции резисторы типоразмера 2512. Они могут более чем справиться с током, а большой корпус поможет рассеивать тепло, сохраняя температуру моей платы.

Микросхема также имеет два интересующих нас делителя напряжения, первый из которых представляет собой типичный делитель блокировки пониженного напряжения, отключающий драйвер, когда напряжение на выводе падает ниже 1,22 В. Я устанавливаю это значение на 40 В для этого драйвера, так как я хочу допустить некоторое падение напряжения при включении драйвера до того, как регулятор AC-DC сможет наверстать упущенное. Функция плавного пуска LT3756 должна помочь уменьшить просадку напряжения при включении панели, убедившись, что напряжение ниже моего минимального установленного значения является явным признаком того, что что-то не так работает на регуляторе.

Я устанавливаю это значение на 40 В для этого драйвера, так как я хочу допустить некоторое падение напряжения при включении драйвера до того, как регулятор AC-DC сможет наверстать упущенное. Функция плавного пуска LT3756 должна помочь уменьшить просадку напряжения при включении панели, убедившись, что напряжение ниже моего минимального установленного значения является явным признаком того, что что-то не так работает на регуляторе.

Второй делитель — установка выходного напряжения. Для этого я стремлюсь к 1,25 В на выводе. Я устанавливаю делитель на 96 В, что гарантирует, что драйвер не сможет превысить номинальное значение 100 В, при этом позволяя светодиодам работать на полной мощности.

Есть несколько соображений относительно частоты переключения в этой конструкции, в первую очередь размер компонентов и тепловыделение от управления затвором полевых МОП-транзисторов. Более низкие частоты переключения позволят драйверу оставаться намного холоднее, поскольку ему не нужно подавать столько энергии на полевой МОП-транзистор, если он не быстро включает и выключает затвор. Более низкая частота, как правило, более эффективна, но также требует более крупных компонентов. Я хотел бы, чтобы эта конструкция была очень эффективной, чтобы уменьшить количество тепла на плате, а также убедиться, что мне не нужно переходить на большой источник питания переменного/постоянного тока, чтобы иметь дело с неэффективной конструкцией. Светодиодная панель сама по себе будет довольно большой, а печатные платы дешевы, поэтому я не слишком беспокоюсь о размере платы драйвера для этого приложения.

Более низкая частота, как правило, более эффективна, но также требует более крупных компонентов. Я хотел бы, чтобы эта конструкция была очень эффективной, чтобы уменьшить количество тепла на плате, а также убедиться, что мне не нужно переходить на большой источник питания переменного/постоянного тока, чтобы иметь дело с неэффективной конструкцией. Светодиодная панель сама по себе будет довольно большой, а печатные платы дешевы, поэтому я не слишком беспокоюсь о размере платы драйвера для этого приложения.

Последнее соображение касается рабочего цикла. Если я хочу использовать диммирование с разрешением 3000:1, на которое способен драйвер, мне потребуется большой запас по минимальному времени включения драйвера, что также обеспечит более низкая частота переключения.

Учитывая, сколько факторов подталкивает меня к низкой частоте переключения, я рассмотрел несколько вариантов катушки индуктивности и обнаружил, что самая низкая частота переключения, подходящая для выбора катушки индуктивности, составляет около 250 кГц. Если я пойду ниже этого, я не смогу найти подходящие катушки индуктивности у своих постоянных поставщиков.

Если я пойду ниже этого, я не смогу найти подходящие катушки индуктивности у своих постоянных поставщиков.

Значение индуктивности выбирается совместно с частотой коммутации. Существует много итераций взад и вперед, чтобы выбрать их вместе, чтобы убедиться, что дизайн выполним для источника деталей.

В техническом описании есть следующая формула для номинала катушки индуктивности:

Что дает мне

Правда, я решил эту задачу немного по-другому. Я искал максимальное значение, которое я мог найти для катушки индуктивности в практичном корпусе для поверхностного монтажа, чтобы рассчитать частоту переключения. Когда я узнал, что частота не будет работать, я решил соединить две катушки индуктивности последовательно, как это делал проект. Это, в свою очередь, позволило мне выбрать катушку индуктивности 47 мкГн, что близко к идеалу для конструкции на 250 кГц. Затем я убедился, что частота 250 кГц подходит для других конструктивных ограничений, установленных в техническом описании.

Таким образом, у меня остается огромный индуктор Wurth WE-HCF 7443634700, обеспечивающий минимальный ток насыщения 5 А при сохранении низкого сопротивления постоянному току. Две из этих катушек индуктивности 47 мкГн идеально соответствуют требованиям по индуктивности, а ток насыщения 8,5 А значительно выше минимального. При сопротивлении постоянному току 12,2 мОм они не должны перегреваться. Не говоря уже о том, что большой корпус также обеспечивает большую тепловую массу и действует как радиатор.

Согласно техническому описанию, наша главная забота о мощных МОП-транзисторах будет заключаться в заряде затвора и напряжении сток-исток (VDSS). Я также хочу упаковку, с которой относительно легко иметь дело в количествах прототипов DIY. Хотя в техническом описании сопротивление RDS-ON не слишком упоминается, я не уверен, сколько медной площади у меня будет для отвода тепла, поэтому я также хочу, чтобы это значение было низким. В принципе, я хочу иметь все это без жертв!

Существует не так уж много полевых МОП-транзисторов, отвечающих моим требованиям, поэтому я решил использовать Infineon BSC060N10NS3GATMA1. Прежде чем я подтвержу свой выбор, мне нужно убедиться, что микросхема драйвера справится с этим, поскольку заряд затвора, возможно, является основным недостатком MOSFET при 68 нКл. К счастью, я выбрал низкую частоту переключения, которая снижает ток, необходимый для управления затвором. Я также решил использовать пакет MSOP вместо QFN, так как MSOP имеет тепловое сопротивление (θJA) 43°C/Вт, что является более благоприятным по сравнению с 68°C/Вт QFN.

Прежде чем я подтвержу свой выбор, мне нужно убедиться, что микросхема драйвера справится с этим, поскольку заряд затвора, возможно, является основным недостатком MOSFET при 68 нКл. К счастью, я выбрал низкую частоту переключения, которая снижает ток, необходимый для управления затвором. Я также решил использовать пакет MSOP вместо QFN, так как MSOP имеет тепловое сопротивление (θJA) 43°C/Вт, что является более благоприятным по сравнению с 68°C/Вт QFN.

Мы можем рассчитать температуру перехода, создаваемую при возбуждении полевого транзистора, по формуле из таблицы данных. Я удалил параметр температуры окружающей среды, поэтому мы просто видим фактическое повышение температуры.

Драйвер может обеспечить максимальный ток покоя 1,5 мА, поэтому я буду использовать его в уравнении. С другими уже известными параметрами я получаю:

Когда драйвер готов работать при 125°C, это дает мне максимальную температуру окружающей среды/платы около 77°C. Драйвер выключится при температуре 165°C, позволяя плате достичь примерно 117°C, прежде чем мы перейдем к отключению из-за перегрева. Я бы не ожидал, что температура окружающей среды превысит 77°C, так как на светодиодной панели будут установлены вентиляторы, которые также будут охлаждать плату драйвера.

Я бы не ожидал, что температура окружающей среды превысит 77°C, так как на светодиодной панели будут установлены вентиляторы, которые также будут охлаждать плату драйвера.

После расчета всех значений схему очень легко нарисовать. Самая большая проблема — просто попытаться сделать его разборчивым и понятным.

Поскольку я имею дело с напряжением 100 В на плате, я хотел добавить правила утечки и зазоры для конструкции платы, чтобы гарантировать, что в конструкции не возникнут серьезные проблемы из-за слишком близкого расположения компонентов или дорожек к друг друга под высоким напряжением.

Если вы читали другие мои проекты, то знаете, что я люблю онлайн-калькуляторы. Я использую Creepage.com для расчета требований к зазору и пути утечки для платы. Мой расчетный зазор составляет 0,5 мм, а путь утечки должен быть 1,4 мм. Учитывая зазор 0,195 мм между штырями корпуса MSOP, это больше, чем мне бы хотелось, поэтому я выбрал вариант «плата с покрытием», который снижает требования к пути утечки до всего 0,2 мм. Конформное покрытие значительно упростит добавление в области платы, где у меня есть путь утечки менее 1,4 мм, чем если бы я проектировал плату для больших требований к утечке.

Конформное покрытие значительно упростит добавление в области платы, где у меня есть путь утечки менее 1,4 мм, чем если бы я проектировал плату для больших требований к утечке.

Учитывая требования к зазору и пути утечки, я добавляю директиву набора параметров к каждой цепи на схеме.

Я использую стиль Tiny, чтобы символ оставался маленьким. Сети с более низким потенциалом (такие как земля) и сети с относительно низким напряжением получают имя класса цепей «LP», в то время как сети с высоким напряжением добавляются к классу цепей, называемому «HV».

После размещения параметра вы можете использовать кнопку добавления в окне свойств, чтобы добавить класс цепей.

То же самое повторяется для сетей с низким потенциалом.

После добавления всех компонентов на плату я пытаюсь прикинуть схему расположения компонентов. Для конструкции, которая переключает довольно большую мощность, очень важно, чтобы токовая петля была как можно меньше, чтобы уменьшить электромагнитные помехи и обеспечить хорошую работу драйвера.

Эта плата будет состоять из четырех слоев. Несмотря на то, что это простая схема, я не хочу разрезать нижний слой для логических дорожек, чтобы обеспечить хороший тепловой путь для земли. Верхний слой не будет особенно эффективен для тепловых целей, так как будет разбит на большие многоугольники для проведения тока. 4-слойная плата не требует больших дополнительных затрат по сравнению с 2-слойной и обеспечивает хороший тепловой путь. Верхний внутренний слой также будет иметь сплошное заземление, обеспечивая защиту от высоких токов на верхнем слое и не создавая проблем с логическими сигналами на нижнем внутреннем слое. Кроме того, эта заземляющая пластина также поможет отвести часть тепла от микросхемы драйвера.

После нескольких макетов, которые меня не очень удовлетворили, я остановился на черновом макете ниже.

Я не большой поклонник того, что входной разъем (вверху справа) находится так далеко от регулятора, поэтому я добавлю много переходных отверстий вокруг заземления, чтобы обеспечить хороший обратный путь. Прежде чем я слишком увлекусь компоновкой, мне нужно установить правила утечки и зазора для высоковольтных цепей.

Прежде чем я слишком увлекусь компоновкой, мне нужно установить правила утечки и зазора для высоковольтных цепей.

Для питания я использую коннекторы JST PH, так как для них легко найти предварительно обжатые кабели (серия JST KH). Штыри для разъемов рассчитаны только на 1 ампер, поэтому, чтобы удовлетворить требования схемы, я использую 3 контакта для земли и 3 контакта для напряжения. Я рассматривал возможность использования чего-то вроде цилиндрических разъемов, припаянных непосредственно к плате, но разъемы JST PH будут работать хорошо и доставят гораздо меньше хлопот при сборке.

Первое, что нам нужно, это новое правило для расстояния утечки. Вы можете перейти к правилам, перейдя в Дизайн -> Правила.

Я добавляю в проект новое правило пути утечки.

В свойствах нового правила я вижу свой расчетный путь утечки 0,2 мм (с конформным покрытием!). Обычно вы ожидаете, что правило утечки будет намного выше, чем правило зазора.

Затем мы можем сделать то же самое для зазора с расчетным минимальным расстоянием 0,5 мм.

Проблема с этими правилами заключается в том, что любой след, исходящий от водителя, будет немедленно нарушать правило, поскольку невозможно выполнить требования по разрешению.

На данный момент у меня есть несколько вариантов:

Должен признаться, я не так часто использую комнаты в своих проектах, как следовало бы. Если вы смотрели другие мои проекты, то могли заметить, что я отключил генерацию комнат на уровне проекта для большинства дизайнов. Однако создание локализованных исключений из правил — это тот случай, когда комнаты действительно удобны!

По умолчанию комната автоматически содержит любой объект, находящийся в ней. Для большинства объектов это означает, что весь объект должен находиться в пределах комнаты, однако для переходных отверстий это означает, что только центр переходного отверстия должен находиться на границе комнаты или в ее пределах. Я нашел это очень удобным позже в процессе планировки, чтобы ограничить размер комнаты.

Для большинства объектов это означает, что весь объект должен находиться в пределах комнаты, однако для переходных отверстий это означает, что только центр переходного отверстия должен находиться на границе комнаты или в ее пределах. Я нашел это очень удобным позже в процессе планировки, чтобы ограничить размер комнаты.

Для начала я добавлю новую комнату. Для моих целей здесь мне просто нужна прямоугольная комната. Область, в которой мне нужно исключение, довольно мала и не требует сложной геометрии, как это позволяет полигон.

После размещения комнаты и присвоения ей имени «ClearanceException» мне нужно добавить новое исключение из правила очистки.

Я мог бы также добавить сюда новое правило утечки, чтобы я мог просто использовать конформное покрытие на самой микросхеме и иметь общее требование к утечке тока 1,4 мм для платы — однако для этого проекта я не чувствую необходимости этого делать. . Вы можете использовать тот же самый процесс, что и исключение для правила зазора, чтобы создать правило утечки, если вам нужно сделать это для ваших собственных проектов.

Я не мог вспомнить точный запрос, который нужно использовать для определения того, находится ли объект на доске в комнате или нет, к счастью, окно Query Helper имеет его в разделе «Проверки членства».

Наше исключение очистки имеет специальный запрос для WithinRoom(‘ClearanceException’) и проверку InNetClass.

При этом я устанавливаю зазор на 0,19 мм. Подушечки на посадочном месте имеют зазор 0,195 мм, поэтому 0,19 мм должны удовлетворять требованиям правил проектирования.

Наконец, мне нужно убедиться, что приоритет правил правильный. Исключения из правил всегда должны быть первыми. Чем шире область действия правила, тем ниже оно должно быть в списке приоритетов.

Оглядываясь назад на мою печатную плату с проделанной первоначальной разводкой, я вижу, что мои ярко-зеленые нарушения теперь исчезли.

Я буду сокращать комнату по мере продвижения макета, чтобы он покрывал только те части, к которым нужно применить исключение.

Теперь, когда на меня не смотрят ужасные нарушения правил, я могу продолжить компоновку и маршрутизацию. Как обычно в проектах высокой мощности, я начинаю с «разводки» платы с помощью полигонов. Я решил использовать скругленные многоугольники для этой платы в основном для развлечения, но это действительно служит определенной цели — для цепей с более высоким напряжением твердый угол — это место для потенциального разряда, если паяльная маска немного тонкая или повреждена. Учитывая качество паяльной маски даже на самых дешевых платах, я должен признать, что в конечном итоге это в основном эстетический выбор.

Как обычно в проектах высокой мощности, я начинаю с «разводки» платы с помощью полигонов. Я решил использовать скругленные многоугольники для этой платы в основном для развлечения, но это действительно служит определенной цели — для цепей с более высоким напряжением твердый угол — это место для потенциального разряда, если паяльная маска немного тонкая или повреждена. Учитывая качество паяльной маски даже на самых дешевых платах, я должен признать, что в конечном итоге это в основном эстетический выбор.

Я поместил логический сигнал на нижний внутренний слой (середина 2) и попытался как можно меньше повредить нижнюю медную область, чтобы она могла служить хорошим большим радиатором для драйвера. Я попытался максимизировать медную площадь каждого верхнего полигона, который также будет отводить тепло.

В моем окончательном макете много переходных отверстий, многие из которых, вероятно, излишни. Я большой поклонник перебора. В верхней части доски нет насыпи грунта, так как это бесполезно. Он не будет проводить много энергии или служить щитом для любых следов.

Он не будет проводить много энергии или служить щитом для любых следов.

В прошлом я писал отдельные статьи о моделировании сетей распределения электроэнергии для этого типа проекта, однако для этого проекта я просто хочу провести быструю проверку, поэтому я включу его в Эта статья. Я моделирую только самый минимум, поэтому моя сеть питания довольно проста.

Глядя на плотность тока заземления и дорожки распределения питания, максимальное значение составляет 35 А/мм2, что намного ниже, чем мы видели на других платах. Этого должно быть более чем достаточно, а также уменьшить потери тепла на плоскостях, сохраняя температуру всей платы.

Несмотря на быструю настройку симуляции, знание того, что на этой плате нет сумасшедших точек с точки зрения плотности тока, является хорошим спокойствием.

Чтобы сделать эту доску пригодной для производства, мы должны убедиться, что на доске есть реперные точки для машины для захвата и размещения, которую можно использовать. Чтобы плату можно было использовать, ее необходимо прикрепить к корпусу. Я добавил монтажные отверстия M3, так как простое использование зажимов из корпуса не идеально, учитывая вес катушек индуктивности. Из-за нехватки места в верхней части платы для крепежного винта я сделал вырез в контуре платы, который обеспечит достаточную площадь контакта для винта, чтобы плата не могла двигаться

Чтобы плату можно было использовать, ее необходимо прикрепить к корпусу. Я добавил монтажные отверстия M3, так как простое использование зажимов из корпуса не идеально, учитывая вес катушек индуктивности. Из-за нехватки места в верхней части платы для крепежного винта я сделал вырез в контуре платы, который обеспечит достаточную площадь контакта для винта, чтобы плата не могла двигаться

Мне кажется, финальная доска выглядит неплохо. Я с нетерпением жду следующей разработки светодиодной панели и объединения всех моих последних проектов в законченный продукт.

Как упоминалось ранее, вы можете найти файлы дизайна для этого проекта на GitHub. Его можно использовать по своему усмотрению для любых целей в соответствии с лицензией MIT.

Это будет очень мощный драйвер светодиодного освещения, способный управлять более чем 100 мощными светодиодами. Учитывая напряжения на плате, если вы решите построить ее самостоятельно, вам следует считать конформное покрытие обязательным. Если вы работаете с платой при температуре выше 77 ° C, вам следует подумать о радиаторе, по крайней мере, для микросхемы драйвера, а также, скорее всего, для полевых МОП-транзисторов и диода.

Если вы работаете с платой при температуре выше 77 ° C, вам следует подумать о радиаторе, по крайней мере, для микросхемы драйвера, а также, скорее всего, для полевых МОП-транзисторов и диода.

Обычно, когда нам нужно управлять маломощными светодиодами, потери мощности нас мало волнуют. Что мы делаем, так это добавляем токоограничивающий резистор, и этого достаточно. Например, для светодиода 20 мА мы выбираем резистор 300 Ом-1 кОм при питании от 5 В. Но иная ситуация с мощными светодиодами. Токи здесь гораздо более заметные, например, 1А и более. Добавление резистора для ограничения тока не вариант, потому что потери мощности становятся значительными. Здесь вам нужен драйвер постоянного тока, чтобы безопасно управлять им, не тратя энергию. Бывает, что у меня Cree XR-E Q5 XLAPM-7090 светодиод валяется. Он требует управляющего напряжения 3,7 В и может потреблять ток до 1 А.

Существует несколько интенсивности света в определенных токах:

Светодиодный . Эти вещи нагреваются и могут быть повреждены без радиатора. Существует множество специализированных микросхем драйверов светодиодов, которые вы можете приобрести. Все они конкурируют по цене и эффективности. Основной целью всех драйверов светодиодов является обеспечение стабильного источника тока. Она должна быть независимой от температуры, чтобы оставаться неизменной в различных условиях. Лучше полагаться на специальные чипы, особенно если ваш проектируемый продукт должен быть надежным. Но что, если вы хотите только управлять светодиодом питания, не тратя ни копейки на запчасти.

Эти вещи нагреваются и могут быть повреждены без радиатора. Существует множество специализированных микросхем драйверов светодиодов, которые вы можете приобрести. Все они конкурируют по цене и эффективности. Основной целью всех драйверов светодиодов является обеспечение стабильного источника тока. Она должна быть независимой от температуры, чтобы оставаться неизменной в различных условиях. Лучше полагаться на специальные чипы, особенно если ваш проектируемый продукт должен быть надежным. Но что, если вы хотите только управлять светодиодом питания, не тратя ни копейки на запчасти.

В моей ситуации я хочу управлять светодиодом при 0,3 А, чтобы получить приличный свет и при этом избежать использования радиатора. Поэтому мне нужно построить источник тока, способный обеспечить 0,3 А. В своем ящике я нашел мощный NPN-транзистор BD911, который я собираюсь использовать. Вам не нужно так много, так как этот транзистор может выдерживать ток до 15 А. Вероятно, простейшая схема постоянного тока основана на NPN-транзисторе, а пара диодов следующая:

Вероятно, простейшая схема постоянного тока основана на NPN-транзисторе, а пара диодов следующая:

В этой схеме два диода на базе транзистора обеспечивают постоянное падение напряжения 1,4 В (2×0,7 В). Падение напряжения база-эмиттер составляет примерно Vbe=0,7В, остальные 0,7В идут на резистор R2. Это становится удобным, потому что мы можем вычислить его значение по простой формуле:

Если мы хотим управлять светодиодом с током 0,3 А, нам нужно R=2,3 Ом. Это токоограничивающий резистор для светодиода. Он будет рассеивать 0,7 Вт мощности. Для верности я выбираю резистор как минимум в два раза большей мощности. Как насчет R1? Из таблицы данных мы можем узнать, что коэффициент усиления по току составляет около 250. Таким образом, чтобы получить ток коллектора 0,3 А, нам нужно подать на базу 0,3 А / 250 = 1,2 мА. Имея базовый ток, мы можем вычислить R1. Не забывайте, что диодам также требуется некоторый ток для правильной работы. 1 мА должно быть достаточно, чтобы обеспечить прямое падение напряжения. Тогда R1 можно рассчитать следующим образом:

Тогда R1 можно рассчитать следующим образом:

Я смог найти только токоограничивающий резистор 2,6 Ом. Так что с его помощью я могу управлять светодиодом с током 260 мА.

Давайте соберем схему и посмотрим, работает ли она. Собран и запитан от источника питания 5В.

Измеренный ток светодиода составляет 240 мА. Измеренный ток немного меньше, потому что падение напряжения на диодах было менее 1,4 В, и, следовательно, на эмиттер оставалось меньше напряжения. Такого тока достаточно для питания светодиода без радиатора. Если подать больший ток, он закипит.

Кроме того, я измерил потребление тока от источника питания, которое составляет около 245 мА. Давайте посмотрим, насколько эффективна схема. Падение напряжения светодиода составляет 3,7 В, поэтому потребляемая мощность:

Мощность питания:

Таким образом, мы теряем:

эффективность, было бы лучше использовать MOSFET с низким сопротивлением Rds.