Даже если тебе никогда в жизни не придётся самостоятельно иметь дело с чип-деталями, надо понимать, что 99% всей современной электроники создаётся именно на их основе. Поэтому каждый уважающий себя радиолюбитель должен хотя бы в общих чертах представлять SMD-техпроцесс.

В предыдущем уроке мы уже познакомились с так называемыми SMD-компонентами (чип-компонентами). Сейчас же пришло время узнать, как осуществляется их монтаж и пайка.

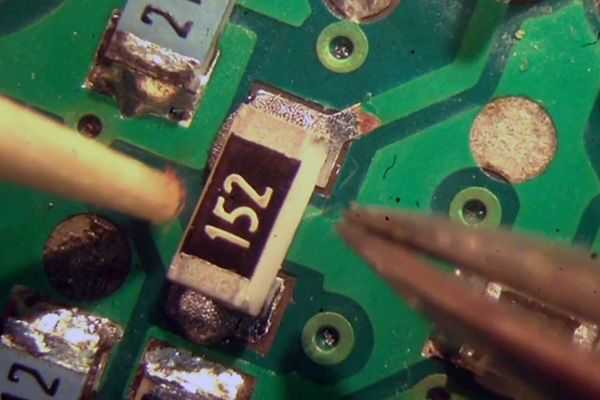

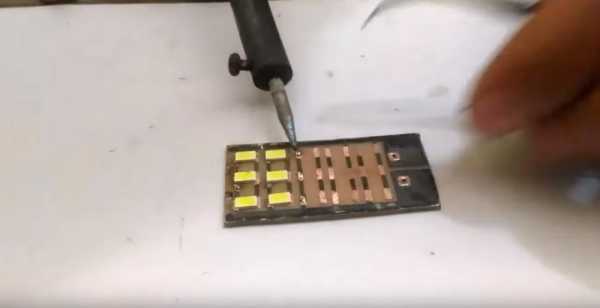

Можно припаять SMD-деталь и с помощью самого обычного припоя и паяльника с тонким жалом. Процесс состоит из трёх шагов:

— наносим припой на одну контактную площадку;

— с помощью пинцета устанавливаем чип-компонент на нужную позицию и, удерживая деталь пинцетом, прогреваем один из его выводов. Деталь зафиксирована, пинцет можно убрать;

— припаиваем второй вывод компонента.

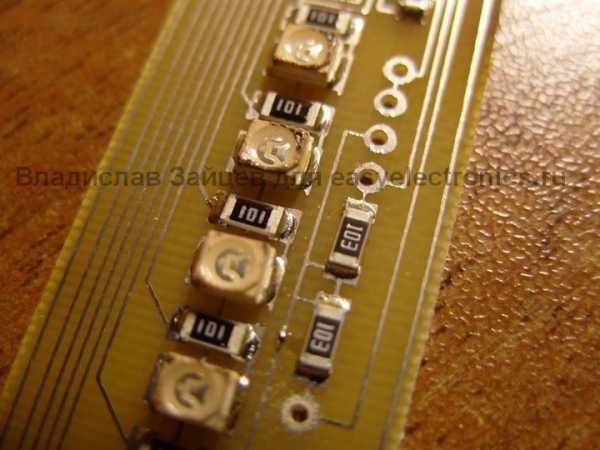

Ручная пайка SMD-компонентов

Примерно таким же образом можно паять SMD-транзисторы и микросхемы.

Но ручная пайка – это очень долгий и кропотливый процесс, поэтому применяется только радиолюбителями для создания единичных конструкций. На крупных радиозаводах всё стараются автоматизировать. Поэтому там никто не паяет каждую деталь по отдельности паяльником, процесс совершенно другой.

Ты уже знаешь, что такое припой: гибкая оловянно-свинцовая проволока, которая при нагреве паяльником расплавляется, а после остывания застывает и надёжно фиксирует вывод радиодетали, обеспечивая при этом электрический контакт. Но припой может быть не только в виде оловянно-свинцового прутка. Можно создать припой в виде пасты, которая так и называется – паяльная паста. Паста содержит в своём составе и флюс, и мельчайшие частички олова. При нагреве паста расплавляется, а после остывания застывает, обеспечивая электрический и механический контакт.

Паяльная паста наносится на все контактные площадки. При производстве опытных образцов и мелкосерийных партий пасту наносят с помощью ручных дозаторов: шприцом, например, или даже зубочисткой. Но при крупносерийном производстве используется другая технология нанесения пасты. Сначала изготавливается трафарет: тонкий лист из нержавеющей стали, в котором имеются отверстия, точно совпадающие с контактными площадками печатной платы. Трафарет прижимается к печатной плате, сверху наносится слой паяльной пасты и разравнивается специальным шпателем. Затем трафарет поднимается, и таким образом буквально за пару секунд паяльная паста оказывается нанесённой на все контакты печатной платы.

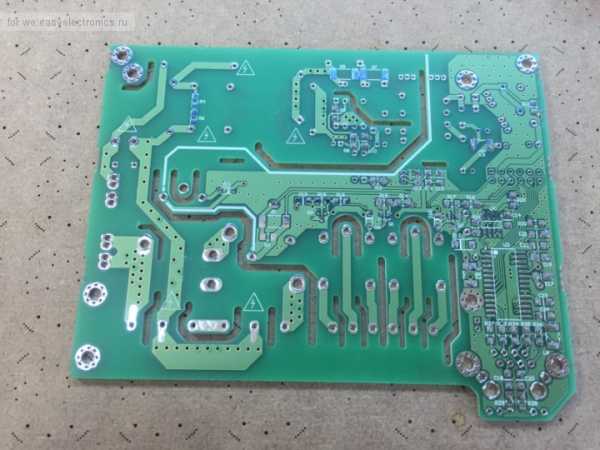

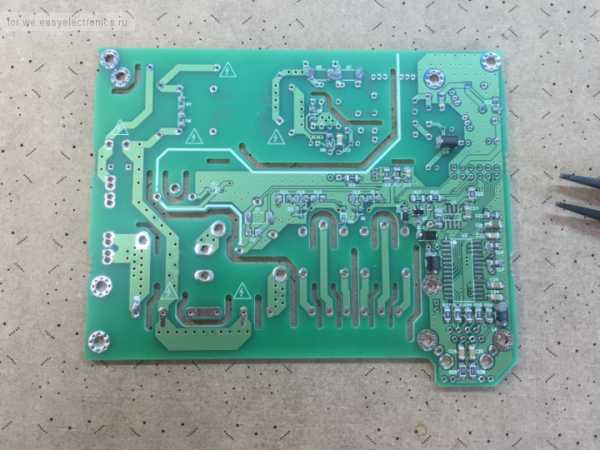

Печатная плата с нанесённой на контактные площадки паяльной пастой

Теперь на плату можно устанавливать компоненты. SMD-компонент можно аккуратно установить на нужные контактные площадки. В радиолюбительстве установку компонентов производят вручную с помощью обычного или вакуумного пинцета, а на крупных производствах эту операцию выполняют роботы, которые могут установить до нескольких сотен деталей в минуту! Благодаря тому, что паяльная паста вязкая, компонент как бы фиксируется на своём месте, и это очень удобно.

После установки всех SMD-компонентов происходит пайка платы. Плата помещается в специальную печь, где за несколько минут нагревается примерно до 300С. Паяльная паста расплавляется, а после остывания обеспечивает механический и электрический контакт компонентов. Для того, чтобы избежать термоударов, важно настроить термопрофиль, то есть скорость нагрева и охлаждения печатной платы. В промышленности используются специальные многозонные печи, в каждой камере которых поддерживается строго заданная температура. Печатная плата, двигаясь по конвейеру, последовательно проходит все зоны печи.

Паяльные печи: промышленная (слева) и для мелкосерийной пайки (справа)

В мелкосерийном и опытном производстве используются компактные печки, в которых платы «запекаются» по одной. Радиолюбители и вовсе иногда приспосабливают для этих целей бытовые духовые шкафы, или нагревают печатную плату горячим воздухом с помощью промышленного фена. Конечно, качество пайки при таких кустарных методах очень нестабильно, но и требования к надёжности радиолюбительских конструкций обычно не высокие.

После окончания пайки плату промывают от остатков флюса, входящего в состав паяльной пасты, сушат и проверяют. Если в конструкции имеются DIP-компоненты, их припаивают в последнюю очередь, и даже на крупных радиозаводах этот процесс производится, как правило, вручную. Дело в том, что автоматизировать DIP-процесс очень сложно и дорого, именно поэтому современная радиоэлектроника в основном проектируется на SMD-компонентах.

Скачать урок в формате PDF

masterkit.ru

Вывод: сборка таким методом доставила мне одно удовольствие, особенно процесс самой пайки, во время которого можно и чай попить. И еще один немаловажный момент, плата практически идеально чистая! Как-то мне приносили плату, которую паяли жиром, я не смог полностью ее отмыть даже после пятой мойки в УЗ-ванне изопропиловым спиртом.

we.easyelectronics.ru

Качественная пайка поверхности плат микросхем обеспечивается за счёт специальных компонентов, где паяльная паста для SMD играет весомую роль. Согласно общепринятой классификации, промышленность использует несколько подвидов материалов, используемые для эффективного соединения, в частности:

Паяльная паста для СМД компонентов

Применение флюса для пайки СМД компонентов имеет свои особенности, которые позволяют улучшить соединение поверхности микросхем и плат. Общая рекомендация по применению флюса для пайки SMD эффективны к чип-резисторам, а также SOIC, LQFP, QFN и другие. Нанесение тончайшего слоя материала позволяет осуществлять производственную пайку без ущерба качества. Кстати, дословно с английского значение паста для пайки SMD, переводится как «использование компонентов для поверхностной пайки»(Surface Mounted Devices). Как видно из рабочего названия пасты, она позволяет обеспечить достаточную монтажную плотность соединения по сравнению с обычными технологиями.

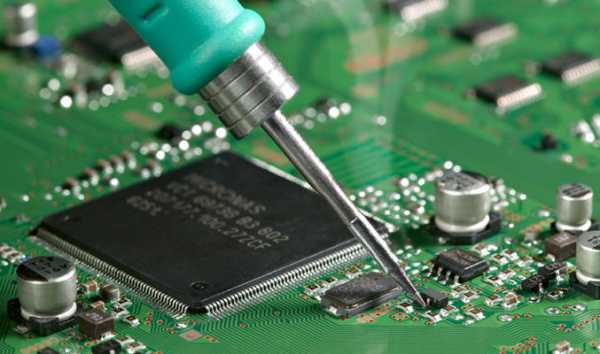

Процесс пайки SMD компонента

Большинство умельцев ошибочно считает, что использование СМД-компонентов непрактично в домашних условиях. Большинство мастеров считает, что только ТН-технология может понадобиться в домашних условиях, хотя главная проблема, это выбор правильного диаметра жала паяльника. Неопытные мастера действительно не знают тонкостей применения пайки SMD паяльной пастой, так как результатом работы является «заляпывание» оловом СМД — контактов печатной платы. Чтобы избежать типичных ошибок, следует учитывать некоторые параметры: капиллярный эффект, который должен иметь тонкую структуру строения, а также поверхностное натяжение и правильное смачивание обрабатываемой поверхности. Игнорирование поставленных задач не сможет в полной мере ответить на трудный вопрос, какой флюс лучше для пайки SMD в домашних или промышленных масштабах.

«Важно!

Качественный контакт с ножками микросхемы платы с SMD компонентами происходит по одной простой причине, эффект начинает оказывать сила общего действия натяжения, которая формирует отдельные независимые капли образования на поверхности платы олова.»

Как видно из общего описания, действия мастера сведены к минимуму и флюс для пайки SMD компонентов осуществляет только разогрев ножек применяемых частей микродеталей. Помните, при работе с очень мелкими компонентами и деталями может произойти схватывание (непредвиденное соединение) технологических элементов к жалу работающего горячего паяльника, что негативно сказывается на дальнейшей работе микросхемы.

Для промышленного производства паста для пайки SMD компонентов адаптирована под групповую систему, где задействована электронная система нанесения флюса по поверхности микросхемы. На поверхности контактных рабочих площадках используют тонкую технологию нанесения при помощи шелкографии. Таким образом, по своей технологии и консистенции материал чем-то напоминает нам привычную зубную пасту. Субстанция включает в себя припой порошка, а также компоненты флюса. Вся субстанция перемешивается и конвейерным способом наносится на поверхность микросхемы.

Внешний вид пасты для СМД

Автоматизированная система аккуратно переворачивает платы, которые необходимо запаять, далее микросхемы перемещаются в температурный шкаф, где происходить растекание массы с последующим припоем. В печи, под воздействие требуемой температуры происходит условное обтекание технологических контактных ножек SMD компонентов, и в итоге получается довольно прочное соединение. После температурного шкафа микросхему снова перемещают в естественную среду, где происходит остывание.

Теоретически да, но практически нужен довольно большой опыт для проведения данной технологической операции. Для работы нам понадобятся следующие инструменты и препараты:

Флюс всегда должен быть в жидком состоянии, таким образом, вы полностью обеззараживаете поверхность микросхемы. Кроме этого, препарат в процессе работы убирает образование окислов на поверхности платы. Помните, что спиртовой раствор совместно с канифолью не могут обеспечить качество пайки, и их применение допустимо только в том случае, если нет под рукой подходящего состава для пайки.

Для работы требуется подобрать специальный паяльник, который имеет регулировку диапазона нагрева. Для работы с микросхемой подойдёт паяльник, который имеет рабочую температуру нагрева не боле +250…+300 С. Если под рукой нет такого паяльника, допускается использовать устройство с мощностью от 20 до 30 Вт и не более 12-36 Вольт.

Паяльник с напряжением 220 Вольт не сможет обеспечить качество пайки, где очень трудно регулировать требуемую температуру нагрева флюса.

Паяльник для пайки СМД компонентов

Не советуем применять паяльник с жалом типа «конус», это приведёт к повреждению обрабатываемой поверхности. Самым оптимальным жалом является тип «микроволна». Паяльник с напряжением 220 Вольт не только быстро нагревается, но и приводит к тому, что в процессе пайки происходит улетучивание компонентов. Для эффективной работы паяльника, рекомендуем использовать тончайшую проволочку для обеспечения взаимодействия жала, флюса и припоя.

Но, для микросхемы процедура пайки немного отличается от вышеприведённой:

В некоторых случаях допускается использовать для пайки специальный паяльный фен, но для этого необходимо создать подобающие рабочие условия. Помните, что фен допускается разогревать только до температуры +250 С, не более (в редких случаях до +300 С).

svarkaipayka.ru

|

Когда в единственный нормальный магазин в городе, чуть ли не на заказ, привезли паяльную пасту, я был за ней первый в очереди 🙂

Давно уже хотел полностью перейти на SMD, как наиболее ленивую технологию — дырки сверлить лень и была паяльная станция LINKO 850, китайский клон незнаю чего (Ну, судя по стилю написания логотипа, косят они все под HAKKO =) Своего рода Adibas =) прим. DI HALT), пока использовавшаяся только для демонтажа. Мосфеты ей с материнок выковыривать — милое дело. Паста у меня была BAKU BK-30G (У меня такая же грязюка есть. Мерзкая вещь, но паять ей прикольно. прим. DI HALT)

|

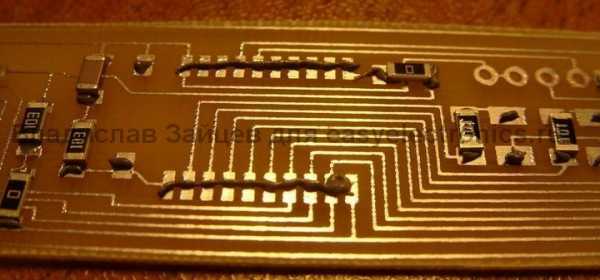

Плату разрабатываем как обычно.

Советы по разводке для SMD монтажа

После чего травим как обычно, а вот с лужением есть проблемы:

Я лужу сплавом розе, с последующим снятием горячим резиновым скребком(прям в той же кастрюле/банке где плата лудилась) лишнего слоя — получается плоские проводники практически с зеркальным блеском 🙂

Если у вас его нет, можно применить следующий хинт — на маломощный паяльник наматываем оплетку для снятий припоя, залуживаем ее, и проводим по дорожкам, предварительно покрытым флюсом. Если так делать не получается, а лудите жалом — оставляйте на контактных площадках как можно тонкий слой олова.

На плоские дорожки деталюхи практически «приклеиваются» на паяльную пасту, а выпуклый слой олова они устанавливаются хуже. Ладно если это еще резистор — его все равно поверхостным натяжением припоя на место утащит (главное напор воздуха на минимум, чтоб не сдуло).

|

А вот микруху (например, небезызвестная FT232RL) на выпуклую поверхность ой как сложно ровно установить, все норовит упасть в ямку между дорожками, а если и встанет, поток воздуха даже под малым градусом сдует ее в ту самую ямку, после чего припой загадит и ножки, и контакты, превратив выводы в монолит 😉 , а флюс практически полностью испарится через минуту, после чего нормально сдвинуть ее будет практически невозможно, не угаживая выводы предварительно каким нибудь канифоль-гелем.

Короче, в результате мы должны получить плату с ПЛОСКИМИ контактными площадками (флюс там слабый, к розовой меди и сплаву розе цепляет на ура, а вот к загаженной меди уже не очень).

После чего, хорошенько размешав пасту, осторожно, не допуская пузырей воздуха, затягиваем полужидкую пасту (Паста эта, кстати, имеет обыкновение высыхать, даже будучи плотно закрытой. Можно ее размочить добавив в нее спирта прим. DI HALT) в обычный шприц-инсулинку, надеваем и обламываем (кому как удобно, я сначала обломал иглу, оставив сантиметр, потом плюнул и обломал под корень) иглу.

Теперь, хорошенько отмыв, и еще более хорошо высушив (: плату, ляпаем на каждую площадку по чуть-чуть пасты. Сколько именно, можете посмотреть на фото, но после двух-трех раз сами поймете, после чего пинцетом усаживаем рассыпуху.

Советы по установке

|

|

Теперь, нагревая плату феном, можно наблюдать как паста, сначало вскипев флюсом и засохнув, начинает превращаться в расплавленный металл, который надежно приварит деталюхи к плате 🙂 (паста, кстати, очень сильно при этом уменьшается в обьемах. Там где была огромная сопля остается маленькая капелька. прим. DI HALT)

|

Из за того, что температура станции у меня немного плавает, пришлось научиться определять степень зажаренности по …запаху ^_^ Когда флюс нагревается до рабочей температуры, он начинает пахнуть чем то похожим на ваниль ;-), а когда начнет пахнуть горелыми волосами — значит опять я локтем провернул ручку температуры и надо идти и покупать 5 светодиодов, взамен зажаренных. (Я предпочитаю жарить при температуре на выходе фена около 290 градусов. У платы будет градусов на 10 меньше, в самый раз. И поток воздуха на минимум. прим. DI HALT).

|

easyelectronics.ru

За последние несколько лет, технология поверхностного монтажа радиокомпонентов стала очень популярной и применяется при производстве большинства современных электронных устройств. Аббревиатура SMD расшифровывается как — surface mounted device, что в свою очередь можно перевести как «прибор монтируемый на поверхность». Собственно само название данной технологии полностью раскрывает ее суть — радиокомпоненты монтируются непосредственно на поверхность платы, но в отличии от навесных компонентов, SMD-компонентам не нужны специальные отверстия для монтажа.

Отсутствие специальных отверстий для установки радиокомпонентов позволило сделать печатные платы компактнее. Применение технологии поверхностного монтажа позволяет значительно экономить место на плате, что в свою очередь позволяет увеличить плотность радиокомпонентов и делать более сложные устройства.

Отсутствие специальных отверстий для установки радиокомпонентов позволило сделать печатные платы компактнее. Применение технологии поверхностного монтажа позволяет значительно экономить место на плате, что в свою очередь позволяет увеличить плотность радиокомпонентов и делать более сложные устройства.

Кроме того, большинство SMD-компонентов имеют миниатюрный размер, за счет того, что им не требуются крупные выводы, как у выводных компонентов. Но многие ошибочно считают, что все без исключения SMD-компоненты очень маленькие. Среди них довольно часто встречаются и крупные радиодетали, которые отличаются от своих “выводных” собратьев лишь типом выводов (что логично).

Но давайте перейдем к сути статьи, а именно вопросу — как же осуществляется пайка SMD-компонентов и можно ли реализовать ее в домашних условиях.

Довольно часто при мелкосерийном производстве или производстве прототипов устройств специалисты используют обычные электрические паяльники. Как же паять SMD-компоненты с помощью контактного паяльника?

1. Сперва на место, где должен быть установлен компонент наноситься флюс.

2. Далее устанавливается сам компонент, который необходимо припаять.

3. На жало паяльника наноситься немного припоя. Главное не переборщить и не нанести слишком много.

4. Капля припоя наноситься на контакты компонента. Благодаря флюсу, припой хорошо растекается и надежно скрепляет компонент с контактом на плате.

Если припоя будет слишком много — место пайки выйдет неаккуратным. Излишки припоя с легкостью убаюкаться специальной лентой, или же просто жалом паяльника.

Для пайки SMD-компонентов обычным паяльником лучше заменить стандартное жало на тонкое. Если же такого нет, можно использовать и стандартное, но перед тем, как приступать к серьезной работе потребуется небольшая тренировка.

Плюсы такого способа в его простоте. Если есть обычный паяльник, то кроме него собственно ничего и не потребуется. Минусы также очевидны — скорость работы будет довольно низкой (особенно при отсутствии навыков пайки SMD).

Такой способ также часто используется при мелкосерийном производстве и ремонте. При этом, качество пайки будет гораздо выше, чем при использовании обычного паяльника. Пайка термовоздушной паяльной станцией, или феном происходит следующим образом:

1. На плату наноситься специальная паяльная паста.

2. устанавливается SMD-компонент который необходимо припаять.

3. компонент и место пайки прогреваются феном. При этом, из паяльной пасты испаряется флюс, а мельчайшие крупинки припоя плавятся и растекаются, припаивая компонент к контактам платы.

Плюсы такого метода — аккуратное место пайки компонента к плате и простота выполнения всего процесса. Главное не наносить слишком много пасты. При этом не всегда требуется нанесение дополнительной порции флюса, так как он уже содержится в пасте.

Минус такого способа всего один — термовоздушная паяльная станция может быть довольно дорогой. Также, поток воздуха воздействует не точечно, а на определенной области. Если не установить насадку для работы с миниатюрными SMD-компонентами, есть большая вероятность прогреть и расплавить припой на уже припаянных компонентах.

Домашняя реализация такого типа пайки может быть затруднительной, так как весь процесс осуществляется с помощью инфракрасной паяльной станции. Как видно из названия, нагревание флюса производиться с помощью инфракрасного излучения. При этом важен контроль температуры нагрева, а также не обойтись без подогрева самой платы. Это необходимо для предотвращения ее деформации при нагреве инфракрасным паяльником.

Существует множество видов инфракрасных паяльных станций, среди которых можно найти как любительские, так и профессиональные

Как происходит процесс пайки с помощью такого оборудования?

1. Сперва на плату наносится паяльная паста.

2. Далее устанавливаются компоненты, которые необходимо припаять.

3. Компонент вместе с местом пайки прогреваются инфракрасным излучением, вследствие чего компонент надежно припаивается к месту пайки.

Существуют сложные, программируемые паяльные станции, которые способны самостоятельно припаивать элементы на плату. Достаточно лишь нанести на места пайки пасту и компоненты, а паяльная станция сделает все остальное. При этом, наблюдать за процессом можно с экрана монитора, отслеживая прогресс работы и температурные показатели.

Преимущество такого способа очевидны — с хорошей паяльной станцией процесс производства плат можно сделать полуавтоматическ

Некоторые умельцы собирают свои собственные паяльные станции. Их стоимость гораздо ниже, чем у заводских, но сам процесс сборки и программирования довольно сложный.

Данный процесс применяется в промышленном производстве печатных плат. Он позволяет производить десятки, а то и сотни печатных плат в час, при этом, весь процесс может быть полностью автоматизирован. Как происходит процесс индукционной пайки и подготовка к нему?

1. На плату наноситься специальный трафарет.

2. Через трафарет, на плату наносят слоя паяльной пасты.

3. Далее, на плату устанавливаются компоненты.

4. Плата отправляется в индукционную печь, где и происходит весь процесс пайки.

Плюсы индукционной пайки — высокая скорость производства, возможность полной автоматизации процесса. Минусы — такое мини-производств

Несмотря на сложность некоторых методов пайки, все их можно реализовать в домашних условиях:

В этой статье будет рассмотрен один из работающих способов распайки smd компонентов. При чем распайка будет происходить не совсем стандартным способом но не смотря на это, он очень эффективный. Прогрев элементов проходит равномерно, без опасности перегрева, так как температуру можно регулировать!

Все чаще применяются SMD детали в производстве, а так же среди радиолюбителей. Работать с ними удобней, так как сверлить отверстия для выводов не нужно, а устройства получаются очень миниатюрными.

SMD компоненты вполне можно использовать и повторно. Тут опять появляется очевидное превосходство поверхностного монтажа, потому что выпаивать мелкие детали гораздо проще. Их очень просто сдувать специальным паяльным феном с платы. Но если у вас такого не окажется под рукой, то вас выручит обычный бытовой утюг.

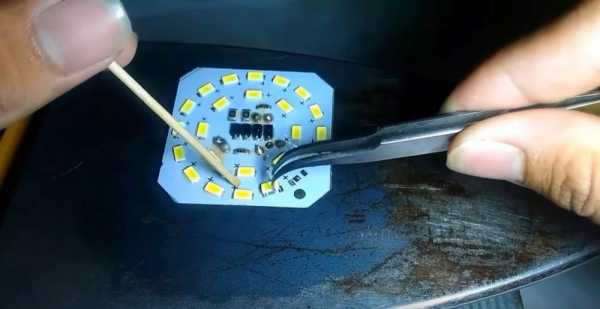

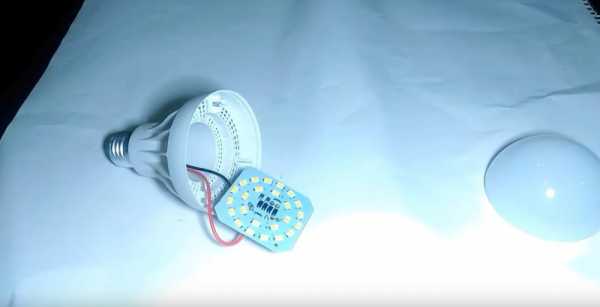

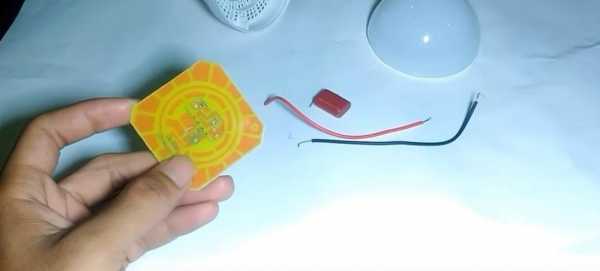

Разбираем лампочку, снимаем верхний колпак.

Вытаскиваем плату из основания цоколя.

Отпаиваем навесные компоненты и детали, провода. В общем должна быть плата только с SMD деталями.

Закрепляем утюг вверх тормашками. Делать это нужно жестко, чтобы он в процессе пайки не опрокинулся.

Использование утюга ещё хорошо тем, что в нем есть регулятор, который будет довольно точно поддерживать установленную температуру поверхности подошвы. Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.

Выставляем температуру около 180 градусов Цельсия. Это второй режим глажки белья, если мне не изменяет моя память. Если пайка не пойдет — постепенно увеличивайте температуру.

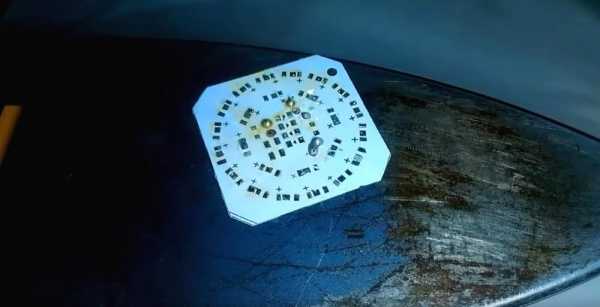

Кладем плату от лампочки на подошву перевернутого утюга.

Ждем 15-20 секунд пока плата прогреется. В это время смачиваем флюсом каждую детальку. Флюс не даст перегрева, это будет своеобразный помощник при распайки. С ним все элементы снимаются без труда.

Как только все хорошо разогреется, все детали можно смахнуть с платы, ударив плату о какую-нибудь поверхность. Но я сделаю все аккуратно. Для этого возьмем деревянную палочку для удержания платы на месте и с помощью пинцета будем отсоединять каждый компонент платы.

Голая плата в конце работы:

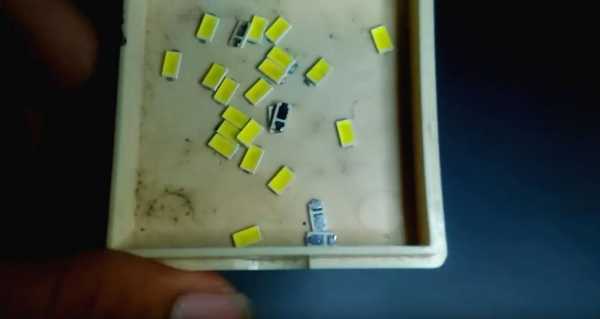

Выпаянные детали:

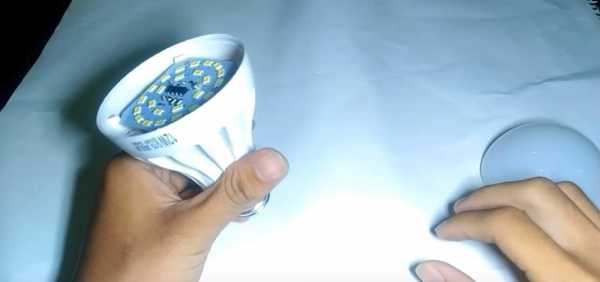

Все рабочее, ничего не пережег. Далее эти светодиоды можно использовать для ремонта светодиодных ламп или сделать из них фонарик как на фото ниже ))

Этот способ позволит вам очень быстро распаивать любые платы с SMD деталями. Берите на вооружение друзья!

kavmaster.ru

Вот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).

Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать.

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Разглядывая меленькие ножки микросхемы, сразу возникает мысль о том, какое тонкое жало нужно взять, чтобы паять эти мелкие ножки и не насажать «соплей» между ними. В магазине находим конусное тонкое жало, цепляем его на паяльник, набираем маленькую капельку припоя и пытаемся иголкой-жалом обпаять каждую ножку отдельно. Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания — олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?!

На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону.

Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты.

Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс — канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах — купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать.

Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр).

Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела).

Припой. Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично.

Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Технология пайки очень проста!

Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник. Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.

Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом — «сопли» устранятся.

http://www.youtube.com/watch?v=xVTHi4uyiMw

(Visited 25 556 times, 1 visits today)

www.getchip.net