Традиционно сложившиеся технологии нанесения припойных паст на печатные платы настолько вошли в технологический процесс, что при попытках повышения качества мы порой даже не задумываемся о том, как уйти от них, покупая дорогостоящее оборудование для увеличения точности. Между тем руководители мелкосерийных производств не всегда могут вкладывать большие средства в парк оборудования и из-за этого вынуждены переводить часть своих заказов на другие предприятия. Методы, описанные ниже, позволяют решить проблемы точности нанесения припойных паст без больших затрат, сократить длительность процесса сборки плат и повысить производительность всего сборочного участка.

На сегодняшний день наибольшее распространение получили две техники нанесения припойных паст: трафаретная печать и диспенсерное (метод дозирования) нанесение. Первая более подходит серийному и массовому производству, вторая — прототипному и мелкосерийному.

Естественно, что трафаретная печать дает более точные результаты, но и она с трудом справляется с шагом контактных площадок 0,4 мм, что уже не редкость. Кроме того, изготовление качественного трафарета — процедура, требующая специального оборудования и дополнительных затрат (стоимость изготовления металлического трафарета методом лазерного гравирования превышает $400).

Учитывая темпы развития электронных компонентов и постоянную тенденцию к миниатюризации, можно с уверенностью говорить, что и без того дорогие технологические процессы сборки будут постоянно расти в цене, поэтому можно внести соответствующие корректировки в технологию изготовления печатных плат.

Рис. 1. Технология изготовления печатных плат Optipad

Европейские производители начинают использовать новые методы нанесения паст: Optipad, Sipad, Precision Pad Technology (PPT).

Технология Optipad подразумевает использование светочувствительной маски, играющей роль трафарета. На плату наносятся маски разных типов: основная маска — кислотостойкая, трафаретная маска — стойкая к воздействию щелочей, или наоборот. Трафаретная маска наносится поверх паяльной маски платы. Поскольку апертуры в этом случае формируются фотолитографическими методами, точность гораздо выше традиционной технологии трафаретной печати. После нанесения трафаретной маски паяльная паста заполняет апертуры, и, оплавившись, образует на плате готовые для сборки контактные площадки. После охлаждения припоя паяльная маска удаляется. При этом толщина припоя определяется толщиной трафаретной маски.

Технология Sipad подразумевает использование самой паяльной маски в качестве трафарета. Толщина припоя, как и в предыдущем случае, определяется толщиной паяльной маски. Паяльная паста, как и в традиционной технологии, наносится через паяльную маску и оплавляется. Казалось бы, в этом случае можно не оплавлять пасту и устанавливать компоненты прямо на нее (как в традиционной технологии), однако рельеф печатной платы таков, что в полостях паяльной маски останутся излишки припойной пасты, которые при оплавлении могут образовать закоротки на выводах компонентов. Поэтому конечным этапом технологии Sipad является отмывка паяльной маски.

Рис. 2. Технология изготовления печатных плат Sipad

Рис. 3. Технология изготовления печатных плат PPT

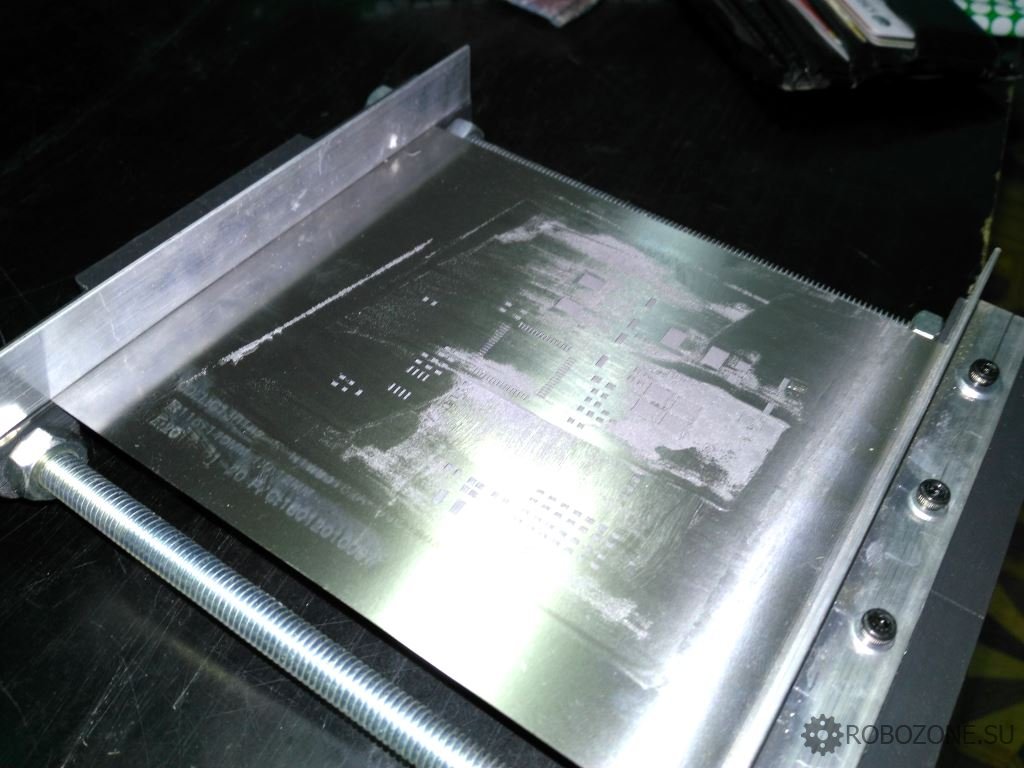

Технология PPT также подразумевает использование паяльной маски платы в качестве трафарета, но с помощью дополнительного внешнего трафарета (толщина паяльной маски должна быть больше толщины контактных площадок). На готовую печатную плату устанавливается трафарет небольшой толщины. Через него в апертуры паяльной маски наносится и оплавляется паста. Такой подход позволяет увеличить толщину припоя по сравнению с толщиной паяльной маски. Многие справедливо заметят: а в чем отличие от традиционной методики? А отличие заключается в существенном повышении точности — внешний трафарет предназначен лишь для «загонки» основного количества паяльной пасты в апертуры маски. Следовательно, нет необходимости строго базировать внешний трафарет на печатной плате. Неточности, которые при этом возникнут, будут устранены на этапе оплавления: под действием сил поверхностного натяжения расплавленный припой образует на контактных площадках равномерные холмики.

Через него в апертуры паяльной маски наносится и оплавляется паста. Такой подход позволяет увеличить толщину припоя по сравнению с толщиной паяльной маски. Многие справедливо заметят: а в чем отличие от традиционной методики? А отличие заключается в существенном повышении точности — внешний трафарет предназначен лишь для «загонки» основного количества паяльной пасты в апертуры маски. Следовательно, нет необходимости строго базировать внешний трафарет на печатной плате. Неточности, которые при этом возникнут, будут устранены на этапе оплавления: под действием сил поверхностного натяжения расплавленный припой образует на контактных площадках равномерные холмики.

Может возникнуть резонный вопрос: если паста оплавляется до процесса сборки печатной платы, как быть с удерживающими силами? Ведь компонент во время транспортировки платы упадет с контактной площадки. Достаточную силу для удержания компонента дает флюсование контактов печатной платы. Кроме того, можно воспользоваться адгезивами, но для этого понадобится, по меньшей мере, ручной диспенсер.

Описанные в данной статье технологии нанесения припойных паст позволяют избавиться от дорогостоящего оборудования и сократить количество операций в сборочном процессе, а следовательно, увеличить его производительность. Незначительно возрастающая стоимость изготовления печатной платы компенсируется выигрышем в стоимости сборочного процесса.

Несомненно, что описанные методы хорошо адаптируются на предприятиях, где присутствует изготовление печатных плат и сборочно-монтажное производство. Для изготовителей печатных плат эти методы могут явиться альтернативой дорогостоящего HAL-процесса (облуживание с выравниванием горячими воздушными ножами).

—Как быстро можно наносить паяльную пасту?

— Между углом наклона и давлением ракеля, а также скоростью нанесения и составом паяльной пасты есть взаимосвязи, которые нельзя нарушать, если хотите получить хорошее качество нанесения. Для наилучшего результата паяльную пасту разного состава надо наносить с разной скоростью. Если ракели «планируют» (не касаются трафарета) и оставляют на трафарете тонкий слой пасты или флюса, то необходимо увеличить давление ракелей до очистки верхней стороны трафарета. Не следует увеличивать давление и

Для наилучшего результата паяльную пасту разного состава надо наносить с разной скоростью. Если ракели «планируют» (не касаются трафарета) и оставляют на трафарете тонкий слой пасты или флюса, то необходимо увеличить давление ракелей до очистки верхней стороны трафарета. Не следует увеличивать давление и

— Почему паста остается на трафарете после прохода ракелей?

— Это возможно по ряду причин. Мы рассмотрим две главные причины. Первая: кроме давления на ракель в принтерах существует такой параметр, как расстояние вдавливания ракелей в трафарет (downstop) (См. ниже раздел «Вдавливание и отлипание»). Если величина расстояния вдавливания слишком мала, заданное давление не будет достигнуто, несмотря на то, что вы установили нужную силу давления ракелей. Вторая возможная причина — недостаточная поддержка платы снизу. При недостаточной поддержке платы она

ниже раздел «Вдавливание и отлипание»). Если величина расстояния вдавливания слишком мала, заданное давление не будет достигнуто, несмотря на то, что вы установили нужную силу давления ракелей. Вторая возможная причина — недостаточная поддержка платы снизу. При недостаточной поддержке платы она

— Почему с одной стороны платы слой пасты толще, чем с другой?

— Можно ли использовать паяльную пасту для нанесения в сквозные отверстия?

— Да, нанесение паяльной пасты теперь возможно и для этого типа монтажа. Процесс использования паяльной пасты для заполнения отверстий плат при сквозном монтаже часто называется «интрузи-онной пайкой» (intrusive soldering) или технологией pin-in-paste printing.

Объем пасты, необходимой для заполнения отверстия, равен разности объемов отверстия и вывода, умноженной на 2 (рис. 1).

1).

Рис. 1. Расчет объема пасты, необходимой для заполнения отверстия

Размер равен квадратному корню из отношения «необходимый объем пасты/толщина трафарета» (рис. 2).

Рис. 2. Расчет размера апертуры квадратной формы

—Для чего нужны ракели разной жесткости и как их использовать?

— Для работы с сетчатым (экранным) и металлическим трафаретами нужны ракели разной жесткости. При работе с сетчатым трафаретом обычно используют полиуретано-вые ракели с жесткостью от 60 до 80 по Шору. Сетка трафарета должна мешать лезвию вычерпывать материал с подложки при работе с более мягкими материалами. Ракели с жесткостью от 90 до ПО по Шору обычно используются для нанесения пасты с помощью металлических трафаретов. Однако если при нанесении паяльной пасты с помощью металлических трафаретов используются

поли-уретановые ракели, может возникнуть такая проблема, как «вычерпывание» пасты из больших апертур. Для нанесения пасты с помощью металлических трафаретов предпочтительнее использовать металлические ракели. Тем не менее, при работе с трафаретом, на котором имеются только маленькие апертуры, или при работе с многоуровневым раз-нотолщинным трафаретом (Step-stencil), использование полиуретановых ракелей даст лучшее качество печати и уменьшит износ трафарета. Многоуровневый разнотолщин-ный трафарет

Для нанесения пасты с помощью металлических трафаретов предпочтительнее использовать металлические ракели. Тем не менее, при работе с трафаретом, на котором имеются только маленькие апертуры, или при работе с многоуровневым раз-нотолщинным трафаретом (Step-stencil), использование полиуретановых ракелей даст лучшее качество печати и уменьшит износ трафарета. Многоуровневый разнотолщин-ный трафарет

— это трафарет с участками большей или меньшей толщины относительно общей толщины трафарета. Они обычно используются для плат, для которых одновременно нужны апертуры большого

и очень маленького размера.

— Какой величины должен быть угол контакта лезвий ракеля?

— Угол контакта кромки лезвий без нажатия составляет для металлических ракелей — 60°, для полиуретановых— 50°. Если автомат трафаретной печати оснащен блоком ракелей с контролем балансировки Prohead, то угол контакта можно регулировать на ±5° от номинального значения. Сила давления на лезвие должна быть достаточной для того, чтобы удалять с трафарета остатки пасты, но не такой большой, чтобы продавить трафарет и вызвать его преждевременный выход из строя. Продавливание — это термин,

Продавливание — это термин,

используемый для обозначения отпечатка краев платы снизу трафарета при излишнем давлении на трафарет за пределами поверхности платы.

— Что такое вдавливание (downstop)?

— Термин «вдавливание» используется для обозначения запрограммированного расстояния вдавливания ракелей в трафарет при печати. Плата будет поддерживать трафарет во время прохода ракелей. Тем не менее, если ракели выйдут за пределы платы и опорного рельса, то это может вызвать деформацию и преждевременный износ трафарета. Правильная настройка вдавливания позволит избежать этого, так как ракели не будут выходить за пределы неподдерживаемого участка трафарета и, следовательно, продавливать трафарет.

Однако если сила вдавливания недостаточна, то достичь нужной силы давления при нанесении паяльной пасты не удастся, так как лезвие ракеля не будет достаточно изогнуто. Обычные параметры вдавливания — от 0,065″ (1,6 мм) до 0,075″ (1,9 мм).

— Какая разница между контактным (contactprinting) и бесконтактным (snap-off printing) методом нанесения паяльной пасты, что значит термин «медленное отлипание» (slow snap-off)?

— Контактный метод (рис. За) — это такой метод нанесения паяльной пасты, когда вся поверхность платы соприкасается с трафаретом. После прохода ракелей и заполнения апертур пастой, трафарет и плата отделяются друг от друга, причем движение должно быть равномерным и направленным по вертикали.

За) — это такой метод нанесения паяльной пасты, когда вся поверхность платы соприкасается с трафаретом. После прохода ракелей и заполнения апертур пастой, трафарет и плата отделяются друг от друга, причем движение должно быть равномерным и направленным по вертикали.

Бесконтактный метод (рис. 36) — это такой метод нанесения паяльной пасты, когда между платой и трафаретом в состоянии покоя есть зазор. Во время нанесения паяльной пасты ракель прогибает трафарет, и тот соприкасается с платой. Плата и трафарет контактируют только в том месте, где ракели давят на трафарет. После продвижения ракелей вперед сетка или металл отлипают от поверхности платы. Бесконтактный метод используется при работе с платами с высокой плотностью монтажа, при неравномерной скорости отлипания, высокой

скорости печати и использовании сетчатого трафарета. Бесконтактный метод нанесения с медленной скоростью отлипания (slow snap-off) — это термин, используемый для

описания процесса медленного отделения трафарета и платы после прохода ракелей. Так как разные марки пасты по-разному выходят из апертур трафарета, то эта регулируемая настройка позволяет пасте «осесть» после нанесения пасты и четко выйти из апертур.

Так как разные марки пасты по-разному выходят из апертур трафарета, то эта регулируемая настройка позволяет пасте «осесть» после нанесения пасты и четко выйти из апертур.

Рис. 3. Метод нанесения паяльной пасты а) контактный, б) бесконтактный

— Когда лучше всего использовать бесконтактный метод нанесения паяльной пасты?

— Бесконтактный метод нанесения паяльной пасты применяется при использовании сетчатых или металлических трафаретов для работы с платами с высокой плотностью монтажа. Расстояние отлипания — это расстояние между сеткой/металлом и платой до того, как ракели продавят сетку/металл до соприкосновения с поверхностью платы. При этом сетка или металл как бы прокатываются по плате, в результате чего создается равномерная скорость высвобождения пасты из апертур. Если при нанесении паяльной пасты на плату с высокой

плотностью монтажа компонентов использовать контактный метод, то скорость отделения сетки или металла по краям платы будет отличаться от скорости отделения в центре из-за разной силы сцепления.

— Я хочу разместить на трафарете два рисунка. На каком расстоянии они должны находиться друг от друга?

— Обычно рисунки должны находиться на расстоянии минимум 3″ (76 мм) друг от друга из-за задних кромок ракелей. Если есть допуск на небольшое движение ракеля после нанесения паяльной пасты, то расстояние должно быть увеличено до 4 дюймов (100 мм). Тогда максимальный размер платы при работе с трафаретом 29×29″ (736,6×736,6 мм) уменьшится до 6″ (150 мм). При работе с печатной головкой, оснащенной реометрической помпой, расстояние между рисунками может быть сокращено до 0,75″ (19 мм),

а общая ширина платы увеличится до 8,9″ (226 мм).

— Какой минимальный размер поверхности металлического трафарета может использоваться с сохранением эффективности нанесения паяльной пасты?

— При работе ракелями с задней кромкой минимальный размер поверхности трафарета по оси Υ (по ширине) высчитывается следующим образом: к размеру платы прибавляется 7″ (178 мм). При работе ракелями ромбовидной формы минимальный размер поверхности трафарета высчитывается так: к размеру платы прибавляется 1″ (25 мм). Расстояние по оси X (длина) должно быть минимум на 1″ (25 мм) больше длины ракелей.

При работе ракелями ромбовидной формы минимальный размер поверхности трафарета высчитывается так: к размеру платы прибавляется 1″ (25 мм). Расстояние по оси X (длина) должно быть минимум на 1″ (25 мм) больше длины ракелей.

— Почему рекомендуетсярасполагать рисунок в центре трафарета?

— Чтобы добиться точного отделения трафарета и платы по вертикали, рисунок следует располагать в центре трафарета. Если рисунок смещен, то отлипание будет неравномерным.

— Всегда ли нужны реперные знаки для точного позиционирования трафарета относительно платы?

— Для достижения наилучших результатов предпочтительно, чтобы реперные знаки были. Однако если традиционных реперных знаков нет, хорошие результаты могут быть достигнуты при использовании вместо них контактных площадок и апертуры трафарета. На плате надо выбрать какой-либо однозначно определяемый знак, например для позиционирования платы и трафарета можно использовать последнюю площадку QFP. Отметим, что надо заботиться о том, чтобы апертуры всегда были чистыми, так как если они будут забиты пастой, то

могут возникнуть проблемы выравнивания, так как размер и форма апертуры будут отличаться от размеров и формы чистой апертуры, использованной во время программирования.

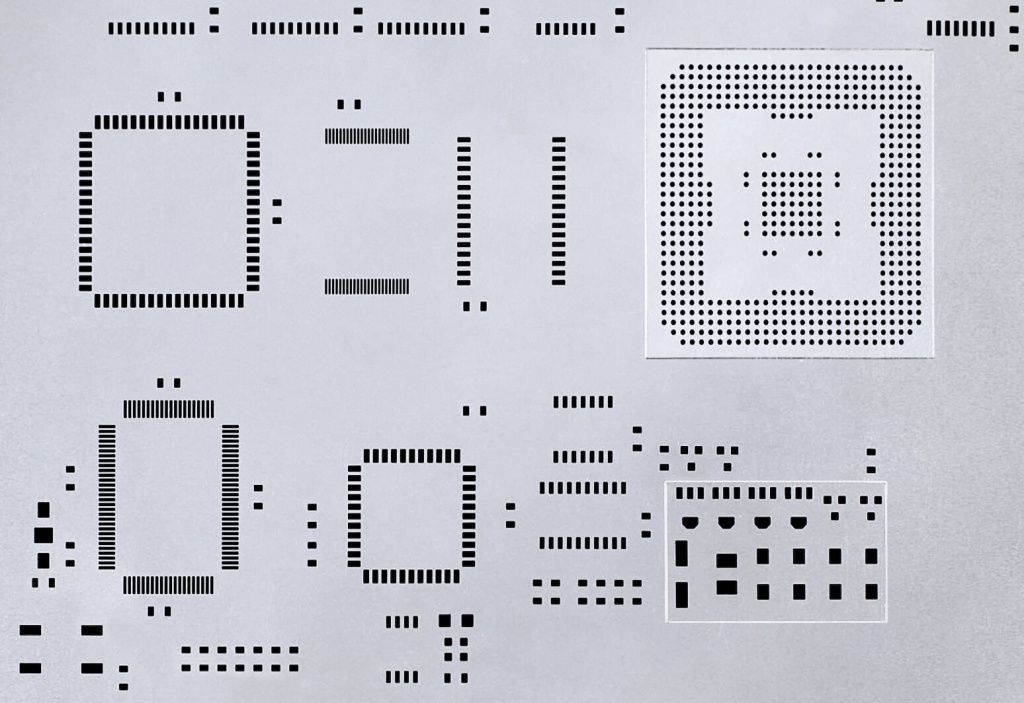

Пример правильной настройки с использованием QFP-компонента (рис. 4)

Как видно в приведенном на рис. 4 примере, в результате настройки создается однознач-

Рис. 4. Пример правильной настройки с использованием QFP-компонента

Площадка, относительно которой возможно ошибочное выравнивание

Рис. 5. Пример неправильной настройки с использованием SOIC-компонента

но читаемое изображение, так как система дополнительно запомнила пустое пространство слева от целевой площадки, и так как в поле зрения камеры нет других похожих объектов.

Пример неправильной настройки с использованием SOIC-компонента (рис. 5)

Здесь (рис. 5) проблема заключается в том, что корреляционное окно создано не для однозначно читаемого объекта, поэтому система может найти и другой похожий объект. Следовательно, система может произвести выравнивание относительно другой площадки, расположенной ниже в поле зрения камеры, а не той, которая нужна.

2D-контроль

— Для чего нужен 2D-контроль?

— 2D-контроль предназначен для проверки процесса нанесения паяльной пасты (это не инспекционная система и не предназначенная для ее замены функция). Проще говоря, 2D-контроль помогает улучшить процесс работы и проверить, как процесс управляется принтером. Если бы процесс никогда не менялся, то вам никогда не понадобились бы контроль и инспекция. Однако большинство печатных плат содержат очень сложные компоненты или рисунки. Это особенно верно для компонентов с малым шагом, для которых особенно необходим

Проще говоря, 2D-контроль помогает улучшить процесс работы и проверить, как процесс управляется принтером. Если бы процесс никогда не менялся, то вам никогда не понадобились бы контроль и инспекция. Однако большинство печатных плат содержат очень сложные компоненты или рисунки. Это особенно верно для компонентов с малым шагом, для которых особенно необходим

контроль. Системы 2D-контроля помогают добиться подходящего отделения трафарета и покрытия пастой площадок согласно эталонным образцам. Система контроля предупредит о любых

Рис. 6. Сравнение непокрытой площади площадки с сохраненной площадью площадки до нанесения пасты

отклонениях от заданного процесса, что позволит вам внести нужные изменения прежде, чем придется прибегнуть к другим, более дорогостоящим процессам, например мытью плат или ремонту.

— Как работает 2D-контроль?

— Подсчитано, что примерно до 90% и даже больше всего брака печати или отклонений от заданного процесса может быть обнаружено при проверке покрытия целевой площадки пастой. При этом методе обнаруживаются площадки с недостаточным нанесением пасты, что приводит к недопустимому результату пайки.

При этом методе обнаруживаются площадки с недостаточным нанесением пасты, что приводит к недопустимому результату пайки.

В самую эффективную систему 20-инспек-ции должна быть встроена техника сравнения серой шкалы для определения в процентном выражении покрытия целевых площадок платы пастой. В этой технике происходит сравнение непокрытой площади площадки, на которую нанесена паста, с сохраненной площадью площадки до нанесения пасты, которая задается во время первого программирования (рис. 6). При помощи этих данных производятся следующие вычисления для определения покрытия площадки пастой в процентном выражении:

— Какие существуют стратегии для оптимизации процесса?

— Лучше всего находить и исправлять проблемы, связанные с нанесением паяльной пасты, по мере их поступления. За некоторым исключением, когда в линию включена линейная инспекция, 20-контроль не предназначен для проверки каждой отдельной площадки на каждой плате. Поэтому всегда должен быть способ программирования инспекционной системы для наиболее рационального использования основных устройств и проверки основных плат и площадок в качестве модели данных. Инспекция последних будет проводиться на всех платах

Инспекция последних будет проводиться на всех платах

в любом цикле. Чтобы узнать, как лучше создавать модели данных, необходимо понимать, какие категории компонентов надо проверять на плате. Также важно полностью понимать гибкость программного обеспечения инспекции, чтобы использовать эти модели данных наиболее правильно и эффективно для каждой отдельной операции.

— Как использовать расстановку приоритетов проведения 2D-контроля?

— Определите места на плате, которые вероятнее всего могут быть проблемными для печати. Используйте их в качестве образцов для теста. Если качество печати этих трудных мест удовлетворяет вас, то можно предположить, что и качество печати более легких мест на плате тоже будет в пределах необходимых параметров. Так как на цикл печати часто отводится мало времени, и, следовательно, и на инспекцию всего образца не будет хватать времени, ниже приведен список приоритетных мест, где могут возникнуть проблемы, связанные с нанесением пасты:

Выделите те компоненты, площадки которых будет трудно пропечатать. Это могут быть площадки для кристаллов, QFP-компонентов с малым шагом (в этом случае из-за малого количества наносимой пасты трудно проверить качество нанесения или объем нанесенной пасты) или CSP-компоненты.

Выделите те компоненты, площадки которых будет трудно пропечатать. Это могут быть площадки для кристаллов, QFP-компонентов с малым шагом (в этом случае из-за малого количества наносимой пасты трудно проверить качество нанесения или объем нанесенной пасты) или CSP-компоненты. Выделите места, которые будет трудно проверить позже (то есть после установки компонентов или оплавления в печи), например: BGA или micro-BGA, при работе с которыми практически невозможно проверить соединение с контактной площадкой без проведения рентгеновского контроля, хотя и с его использованием будет достаточно трудно проверить качество нанесения пасты.

Выделите места, которые будет трудно проверить позже (то есть после установки компонентов или оплавления в печи), например: BGA или micro-BGA, при работе с которыми практически невозможно проверить соединение с контактной площадкой без проведения рентгеновского контроля, хотя и с его использованием будет достаточно трудно проверить качество нанесения пасты.— Насколько необходима функция автоматической очистки трафарета?

— Для полуавтоматических устройств нанесения пасты, где оператор имеет возможность часто протирать трафарет вручную, эта функция не имеет такого значения, как в принтерах, встроенных в конвейерную линию. При печати QFP-компонентов с малым шагом, BGA, micro-BGA или CSP-компонентов эта функция необходима.

—Как часто должна осуществляться очистка трафарета?

— Очистку трафарета на простых платах включают с периодичностью 1 раз после каждых 10-20 проходов ракеля. На платах, где есть компоненты с шагом выводов до 0,5 мм, число проходов снижают до 3-5. В особых случаях очистку производят после каждого нанесения.

В особых случаях очистку производят после каждого нанесения.

— Что такое система статистической обработки данных?

— Система статистической обработки данных — это использование техники сбора статистических данных, таких как контрольные диаграммы, для анализа процесса или их вывода. Это необходимо для того, чтобы предпринять нужные действия для достижения и поддержания статистического контроля и для улучшения производительности процесса.

— Что такое контрольные диаграммы?

— Контрольные диаграммы — это просто эффективный инструмент статистического контроля. Они предоставляют наиболее надежную информацию о том, когда следует предпринять действия и когда не следует предпринимать никаких действий. Это графическое представление характеристик процесса с выводом в виде кривой значений некоторых собранных данных, центральной линией или линией среднего значения, одним-двумя предупреждениями и границами элементов управления.

— Что такое «Общая проблема» (Common Cause)?

— Это причина отклонения, повлиявшая на все отдельные значения изучаемого процесса. Эту причину обычно необходимо исправить менеджерам (например: качество платы, дизайн, выбранная паста и т. д.).

— Что такое «Особая проблема» (Special Cause)?

— Это скачкообразный, непредсказуемый или непостоянный источник отклонений. Эти причины отклонений не повторяются на всех платах в потоке и обычно это частные случаи (например, запущенная задом наперед плата или плата из другой партии). Все, что вызвало непредсказуемый скачок в сборе данных, будет рассматриваться как особая проблема.

В течение многих лет трафаретная печать была стандартным способом нанесения паяльной пасты при поверхностном монтаже компонентов. До недавнего времени этот способ (за некоторым исключением) считался единственным. Он совсем не плох для поверхностного монтажа компонентов, но с ним постоянно были связаны трудности.

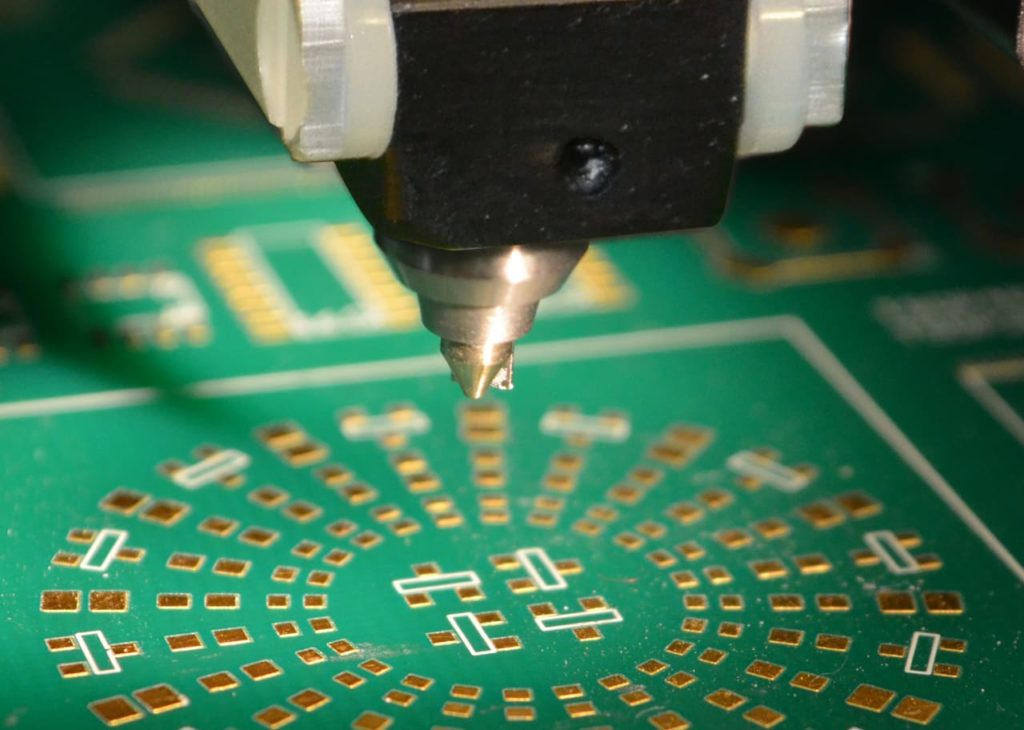

Они не привели к исчезновению трафаретной печати, так как компании научились извлекать максимум пользы из этой технологии. Всегда будет множество компаний, которые полностью довольны результатами трафаретной печати, но также есть и те, кто может извлечь дополнительную пользу из технологии нанесения паяльной пасты методом каплеструйной печати. Компания MYDATA automation (Швеция) разработала каплеструйный принтер MY500 (рис. 1) для нанесения паяльной пасты: специально, чтобы преодолеть многие из существующих трудностей.

Каплеструйная печать — это способ нанесения паяльной пасты путем ее «выстреливания» при почти комнатной температуре (примерно 30 °С) из картриджа через эжектор на печатную плату точно в то место, куда необходимо нанести пасту согласно схеме платы. Картридж передвигается над поверхностью печатной платы по осям X и Y с помощью моторов с линейным приводом. Точность позиционирования привода составляет ±0,015 мм на 3σ, как и в высокоточных установщиках. Приводная система обеспечивает установку картриджа в нужное время и в нужное место, но именно картридж обеспечивает правильное нанесение слоя пасты.

Приводная система обеспечивает установку картриджа в нужное время и в нужное место, но именно картридж обеспечивает правильное нанесение слоя пасты.

Принцип каплеструйной печати паяльной пасты (рис. 2) очень похож на тот, что используется при струйной печати на бумаге. Струйная насадка сканирует поверхность платы и наносит паяльную пасту согласно заданной программе со скоростью до 1 800 000 доз в час. Паяльная паста поступает из стандартного 30-мл картриджа, но роль эжектора (рис. 3), следящего за подачей пасты, не менее важна.

«Сердце» эжектора— это приводимый в действие мотором шнек (Архимедов винт), который подает измеренное количество паяльной пасты на иглу. Паста подается на шнек из картриджа под давлением примерно 1 бар. Пока шнек вращается и поддерживается давление, паста будет выдавливаться из иглы, находящейся на конце шнека. Если шнек прекратит вращение, то обратное давление предотвратит вытекание паяльной пасты из иглы. Необходимое для подачи пасты из иглы давление должно быть по возможности постоянным. Если оно будет слишком низким, то при вращении шнека в камере могут возникнуть пустоты (кавитация), в результате чего дозы будут неравномерными. Если давление будет слишком большим, то паста будет нагнетаться на шнек и вытекать или капать на печатную плату. Поэтому для данного процесса очень важно следить за давлением. Слишком высокое или слишком низкое давление нежелательны. В худшем случае кавитация может привести к повреждению шнека. А ведь никто не хочет видеть подтекание паяльной пасты на те участки печатной платы, где нет контактных площадок!

Если оно будет слишком низким, то при вращении шнека в камере могут возникнуть пустоты (кавитация), в результате чего дозы будут неравномерными. Если давление будет слишком большим, то паста будет нагнетаться на шнек и вытекать или капать на печатную плату. Поэтому для данного процесса очень важно следить за давлением. Слишком высокое или слишком низкое давление нежелательны. В худшем случае кавитация может привести к повреждению шнека. А ведь никто не хочет видеть подтекание паяльной пасты на те участки печатной платы, где нет контактных площадок!

Чтобы поддерживать по возможности одинаковую вязкость паяльной пасты, картридж работает при температуре 29…30 °С. Вязкость — это еще одна переменная, которая влияет на эффективность работы эжектора. Поэтому ее влияние нужно сводить к минимуму.

Сначала материал может поступать неравномерно, поэтому важно запрограммировать машину так, чтобы первые дозы паяльной пасты наносились не на печатную плату. Это позволит стабилизировать подачу пасты. В принтере MY500 есть рулон бумаги, который предназначен для нормализации подачи паяльной пасты, а также для того, чтобы продемонстрировать правильность размера доз пасты. Конечно, на кромку печатной платы можно прикрепить и тест-купон паяемости, как это предписано Национальной физической лабораторией Великобритании (NPL) и ассоциацией Smart Group. Тест-купон может служить механизмом обеспечения равномерности подачи паяльной пасты.

В принтере MY500 есть рулон бумаги, который предназначен для нормализации подачи паяльной пасты, а также для того, чтобы продемонстрировать правильность размера доз пасты. Конечно, на кромку печатной платы можно прикрепить и тест-купон паяемости, как это предписано Национальной физической лабораторией Великобритании (NPL) и ассоциацией Smart Group. Тест-купон может служить механизмом обеспечения равномерности подачи паяльной пасты.

С точки зрения состава металлов нет никакой разницы между паяльной пастой для трафаретного или каплеструйного принтера. Но для каплеструйной печати необходима паста 5-го типа с диаметром зерна 0,025 мм. В ней больше флюса и растворителя, чем в пасте для трафаретной печати, что необходимо для придания пасте текучести, чтобы ее можно было «выстреливать». Паста для каплеструйной печати недостаточно густа для трафаретной печати, а паста для трафаретной печати слишком густа для каплеструйной. Сейчас ассортимент паст представлен составами 1–8 типов. Но все эти пасты предназначены для трафаретной печати. В пасте 8-го типа размер зерна составляет около 8 микрон, но у этой пасты большая склонность к «расползанию», то есть нанесенный слой пасты не сохраняет форму «кирпичика». Если нужно нанести слой пасты для крошечных компонентов, например для конденсаторов 01005, то паста 8-го типа будет наилучшим вариантом. Но такие компоненты лучше располагать рядом с маленькими, а не с большими. Принтер MY500 разработан специально для того, чтобы работать с различными компонентами, а значит, и с разными по величине слоями наносимой паяльной пасты. Поэтому для принтера лучше использовать ту паяльную пасту, которая подходит для работы с большим ассортиментом компонентов. Для этого оптимальный выбор — паста 5-го типа. И так как самый маленький тип компонента — 0201, то и диаметр насадки эжектора составляет 0,3 мм, что позволяет добиться при нанесении пасты лучших результатов (рис. 4).

Но все эти пасты предназначены для трафаретной печати. В пасте 8-го типа размер зерна составляет около 8 микрон, но у этой пасты большая склонность к «расползанию», то есть нанесенный слой пасты не сохраняет форму «кирпичика». Если нужно нанести слой пасты для крошечных компонентов, например для конденсаторов 01005, то паста 8-го типа будет наилучшим вариантом. Но такие компоненты лучше располагать рядом с маленькими, а не с большими. Принтер MY500 разработан специально для того, чтобы работать с различными компонентами, а значит, и с разными по величине слоями наносимой паяльной пасты. Поэтому для принтера лучше использовать ту паяльную пасту, которая подходит для работы с большим ассортиментом компонентов. Для этого оптимальный выбор — паста 5-го типа. И так как самый маленький тип компонента — 0201, то и диаметр насадки эжектора составляет 0,3 мм, что позволяет добиться при нанесении пасты лучших результатов (рис. 4).

В будущем будут созданы пасты для работы с компонентами 01005, но такие компоненты применяют на крупносерийных производствах, а это очень ограниченный рынок.

Сегодня паста для каплеструйной печати дороже пасты для трафаретной печати. Но стоимость паст для каплеструйной печати снизится, как только объемы и масштабы их производства станут выгодными для производителей. И даже если стоимость этих составов сравняется, то конечная стоимость пасты для каплеструйной печати и сам процесс имеют гораздо больший потенциал. Ведь при каплеструйной печати наносится столько пасты, сколько нужно для создания хорошей галтели.

При нанесении паяльной пасты через трафарет или методом каплеструйной печати паяльная паста никогда не расходуется до последнего грамма. Сегодня потери пасты при каплеструйной печати сравнимы с потерями пасты при работе с закрытой головой печати в трафаретном принтере.

Но дело не только в потере неиспользованной паяльной пасты. Немаловажно и то, что при работе с трафаретом без закрытой головы печати остатки пасты в конце рабочего дня собирают и помещают в специальную емкость. Постепенно характеристики пасты меняются, она теряет флюс и летучие растворители, ее труднее наносить, и, что хуже всего, изменяется качество галтелей. Если на предприятии существует система контроля качества, то вся неиспользованная паста должна быть выброшена как негодная, а не возвращена в емкость для дальнейшего использования. Такая система контроля качества обеспечивает не только постоянное высокое качество галтелей, но и очень высокие издержки производства и расход пасты.

Если на предприятии существует система контроля качества, то вся неиспользованная паста должна быть выброшена как негодная, а не возвращена в емкость для дальнейшего использования. Такая система контроля качества обеспечивает не только постоянное высокое качество галтелей, но и очень высокие издержки производства и расход пасты.

Существует три способа производства трафаретов, отличающихся технологией производства и стоимостью. Самый простой и дешевый способ — химическое травление, при котором на листе металла (обычно это нержавеющая сталь) с обеих сторон протравливается рисунок апертур. Так как травление осуществляется с обеих сторон, то в середине каждой апертуры формируется небольшой выступ, который слегка мешает проникновению паяльной пасты, поэтому трафареты, произведенные методом химического травления, не очень подходят для работы с крошечными апертурами и апертурами под выводы с малым шагом. При втором способе используется СО2-лазер, с его помощью наносится рисунок апертур. На стенках не формируется никаких «выступов», а все неровности являются вертикальными (страты). Поэтому трафареты, произведенные методом лазерной резки, пользуются спросом у компаний, которые работают с компонентами с малым шагом выводов. Когда же необходимо сделать чрезвычайно маленькие апертуры для микро-BGA или компонентов 01005, то даже вертикальные страты в трафаретах, произведенных методом лазерной резки, могут привести к прилипанию пасты к стенкам апертур трафарета. В результате объем наносимой пасты трудно определить. В этом случае технически подойдут трафареты, произведенные методом гальванопластики, но они дорогие. Стоимость таких трафаретов зависит от их сложности и количества апертур, но обычно превышает стоимость «лазерных» трафаретов в два раза.

На стенках не формируется никаких «выступов», а все неровности являются вертикальными (страты). Поэтому трафареты, произведенные методом лазерной резки, пользуются спросом у компаний, которые работают с компонентами с малым шагом выводов. Когда же необходимо сделать чрезвычайно маленькие апертуры для микро-BGA или компонентов 01005, то даже вертикальные страты в трафаретах, произведенных методом лазерной резки, могут привести к прилипанию пасты к стенкам апертур трафарета. В результате объем наносимой пасты трудно определить. В этом случае технически подойдут трафареты, произведенные методом гальванопластики, но они дорогие. Стоимость таких трафаретов зависит от их сложности и количества апертур, но обычно превышает стоимость «лазерных» трафаретов в два раза.

Металл (обычно это никель) наращивается слой за слоем вокруг фотомаски с нужным рисунком апертур. Апертуры могут быть очень маленькими и предназначены для работы с компонентами 01005, так как конечная толщина трафарета обычно не превышает 0,1 мм, а наносимый слой пасты, соответственно, еще меньше. Производство трафарета методом гальванопластики занимает больше времени, чем производство трафарета методом лазерной резки или химическим травлением. И в результате получается очень хрупкий трафарет, чувствительный к любым повреждениям, так как такие трафареты предназначены для нанесения очень маленького количества пасты на очень небольшом расстоянии друг от друга, из-за чего участки трафарета между апертурами очень непрочные.

Производство трафарета методом гальванопластики занимает больше времени, чем производство трафарета методом лазерной резки или химическим травлением. И в результате получается очень хрупкий трафарет, чувствительный к любым повреждениям, так как такие трафареты предназначены для нанесения очень маленького количества пасты на очень небольшом расстоянии друг от друга, из-за чего участки трафарета между апертурами очень непрочные.

Как при внесении любых изменений в дизайн трафарета, так и для каждого отдельного дизайна печатных плат нужен новый трафарет, а значит, и соответствующая система учета и хранения трафаретов, в результате чего их стоимость существенно вырастает. Трафареты необходимо отмывать и хранить так, чтобы исключить их повреждение. Хранение трафаретов без рамки обходится недорого, и затраты на них немного ниже, чем на трафареты в индивидуальной рамке. Хотя специальная рамка в принтере, которая обеспечивает натяжение и фиксацию трафарета, стоит еще дороже обычной. Для каплеструйных принтеров трафареты не нужны, но, тем не менее, замена трафаретного принтера на каплеструйный только по этой причине не оправданна. При полном отсутствии трафаретов остается только одна задача — создание программы.

При полном отсутствии трафаретов остается только одна задача — создание программы.

Существует риск того, что для определенной печатной платы оператор может использовать трафарет, который ему покажется правильным, но на самом деле это будет не так. Для трафаретных принтеров нужно создавать правильную программу и подбирать правильный трафарет, для каплеструйных принтеров же необходимо только первое. Это может показаться несущественным, но вспомните, что чем больше в цепи звеньев, тем больше вероятность ошибок. Но они будут связаны со знанием процесса трафаретной печати, а не с созданием программы.

С ростом автоматизации производства в цехах требуется все меньше и меньше людей, поэтому возрастает необходимость в квалифицированном персонале, работающем с CAD-и CAM-данными.

Такие трафареты часто использовали, когда возникала необходимость нанести различное количество пасты для компонентов разного размера и их галтелей. Разнотолщинные трафареты справляются со своей задачей, но, тем не менее, существуют некоторые ограничения. Со временем ракели или лезвия закрытых голов печати, которые «проталкивают» пасту в апертуры, подвержены большему износу, чем если бы они использовались на трафаретах с одинаковой толщиной. Из-за разной высоты участков трафарета бывает невозможно расположить рядом крошечные компоненты с очень маленькой высотой апертур и более крупные апертуры. Конструкторы печатных плат вынуждены были создавать материнские платы по «традиционной» технологии и трафарет толщиной, например 0,15 мм, а также одну или несколько дочерних плат с тонким трафаретом толщиной примерно 0,1 мм. Это уже мог быть трафарет, произведенный методом гальванопластики.

Разнотолщинные трафареты справляются со своей задачей, но, тем не менее, существуют некоторые ограничения. Со временем ракели или лезвия закрытых голов печати, которые «проталкивают» пасту в апертуры, подвержены большему износу, чем если бы они использовались на трафаретах с одинаковой толщиной. Из-за разной высоты участков трафарета бывает невозможно расположить рядом крошечные компоненты с очень маленькой высотой апертур и более крупные апертуры. Конструкторы печатных плат вынуждены были создавать материнские платы по «традиционной» технологии и трафарет толщиной, например 0,15 мм, а также одну или несколько дочерних плат с тонким трафаретом толщиной примерно 0,1 мм. Это уже мог быть трафарет, произведенный методом гальванопластики.

При работе с каплеструйным принтером вы полностью избавлены от этих неудобств, так как для него нужна только программа нанесения большего количества паяльной пасты на большие площадки и меньшего количества пасты на маленькие контактные площадки. Расстояние между контактными площадками ограничено лишь возможностями процесса оплавления. Каплеструйный принтер (рис. 5) доказал свою работоспособность на шаге 0,4 мм и меньше и при размещении больших контактных площадок на расстоянии 0,4 мм от маленьких, то есть в тех случаях, когда использование разнотолщинного трафарета невозможно.

Каплеструйный принтер (рис. 5) доказал свою работоспособность на шаге 0,4 мм и меньше и при размещении больших контактных площадок на расстоянии 0,4 мм от маленьких, то есть в тех случаях, когда использование разнотолщинного трафарета невозможно.

Толщина трафарета зависит от типа сборки и средней высоты слоя нанесенной паяльной пасты. При использовании разнотолщинных трафаретов на выбранные участки наносится большее количество пасты, но даже при работе с разнотолщинными трафаретами не всегда можно использовать любой диапазон толщины нанесенного слоя паяльной пасты. При каплеструйной печати полностью контролируется высота и форма слоя, поэтому есть возможность наносить паяльную пасту для интрузивной пайки (PIHR — Pin-in-Hole-Reflow) рядом с крошечными контактными площадками для конденсаторов 0201 и т. д. При этом паяльную пасту с различным типом и размером компонентов наносят, используя одну машину. А вот трафаретный принтер может и не справиться с этой задачей. В тех же случаях, когда важна скорость, имеет смысл наносить на большинство контактных площадок пасту в трафаретном принтере, а затем «достреливать» остальные участки каплеструйным принтером.

Современные трафаретные принтеры — очень точные машины, но их возможности ограничены из-за использования трафаретов. Платы в партии могут слегка отличаться друг от друга и быть деформированы по осям X и Y. Искажения деформированной или погнутой платы могут быть скомпенсированы установщиком компонентов с хорошим управлением перемещением по осям. Трафаретный принтер этим похвастаться не может. Если проектировщик вынужден использовать большую панель, например размером 450×450 мм, на которую по краям монтируются компоненты 0201, то существует большой риск того, что по углам платы паяльная паста будет нанесена на контактные площадки неточно. Понятно, что компоненты могут быть некачественно запаяны и что производительность будет низкой.

Для каплеструйного принтера не столь страшна деформация печатных плат. Такой принтер наносит слой пасты туда, куда нужно, вследствие чего повышается производительность. Конструкторы же получают больше свободы при проектировании ПП. Каплеструйный принтер может работать и с местными реперными знаками, точно так же, как и установщик компонентов, и обеспечивать, таким образом, точность нанесения паяльной пасты на сложные контактные площадки или на площадки компонентов с малым шагом выводов. То есть, если конструктору нужно разработать печатную плату размером 600J500 мм с расположенными по краям компонентами с малым шагом или крошечными компонентами, то он больше не ограничен возможностями трафаретной печати.

Каплеструйный принтер может работать и с местными реперными знаками, точно так же, как и установщик компонентов, и обеспечивать, таким образом, точность нанесения паяльной пасты на сложные контактные площадки или на площадки компонентов с малым шагом выводов. То есть, если конструктору нужно разработать печатную плату размером 600J500 мм с расположенными по краям компонентами с малым шагом или крошечными компонентами, то он больше не ограничен возможностями трафаретной печати.

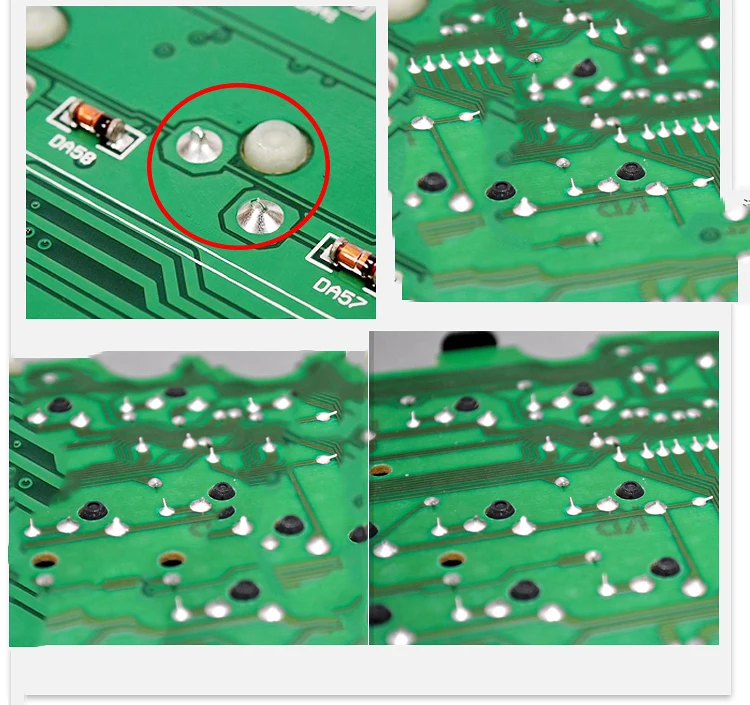

С процессом нанесения паяльной пасты связано много видов брака. Компании, занимающиеся контролем качества продукции, часто публикуют данные, доказывающие, что на этапе нанесения паяльной пасты возникает гораздо больше брака, чем на других этапах. А если можно избежать появления дефектов на этапе нанесения паяльной пасты, то тогда появляется хорошая возможность добиться надежности процесса сборки. Обычно дефекты, возникающие в процессе нанесения паяльной пасты, приводят либо к непропаям, либо к перемычкам или замыканиям. Существует множество причин возникновения этих видов брака. Далее приведены самые распространенные.

Существует множество причин возникновения этих видов брака. Далее приведены самые распространенные.

Дизайн апертур и их расположение

Если апертура не сочетается с контактной площадкой, то может быть нанесено слишком много или слишком мало пасты, результатом чего становится любой тип брака. Каплеструйный принтер будет запрограммирован таким образом, чтобы нанести правильное количество пасты в нужное место.

Подтекание пасты под трафарет

Иногда паста затекает под трафарет, в результате чего во время следующего цикла печати могут возникнуть перемычки. Этот дефект возникает чаще всего потому, что трафарет неплотно прилегает к печатной плате, поэтому паяльная паста затекает под него на плату и контактные площадки. В этом случае в трафаретном принтере нужно установить частую протирку трафарета, которая «съедает» много времени и может привести к тому, что в пасту будет попадать растворитель. В каплеструйном принтере подтекание пасты под трафарет невозможно, следовательно, нет необходимости и в его протирке.

Расползание пасты

Этот дефект обычно связан с пастой. После того как выбрана паста с нужными характеристиками, она может быть подвержена воздействию температуры, вследствие чего меняется ее вязкость, характеристики текучести, и она может стать либо такой густой, что ее трудно будет наносить, либо слишком текучей, изза чего будет растекаться по контактной площадке. В каплеструйном принтере температура пасты отлично контролируется, поэтому растекание пасты практически невозможно.

Забитые апертуры

Этот дефект часто возникает, если в трафарете толщиной 0,15 мм и больше есть очень маленькие апертуры. Паяльная паста остается на той площади, которая больше, и если площадь контактной площадки больше, то она останется на контактной площадке, если же площадь стенки апертуры больше, то паста останется в апертуре. В каплеструйном принтере это невозможно.

Копланарность

Если плата деформирована по оси Z, то часть деформации можно убрать с помощью хорошей фиксации платы по краям, но все равно будут участки, где трафарет может неплотно прилегать к поверхности платы. Даже если паста не будет подтекать, то, возможно, будет нанесено недостаточно пасты для того, чтобы выводы, например QFP, достали до пасты и после оплавления сформировалась хорошая галтель. Гипотетически такое может случиться и с каплеструйным принтером, но если это будет происходить на многих платах, то можно просто изменить в принтере программу, чтобы он наносил больше или меньше пасты на данный участок.

Даже если паста не будет подтекать, то, возможно, будет нанесено недостаточно пасты для того, чтобы выводы, например QFP, достали до пасты и после оплавления сформировалась хорошая галтель. Гипотетически такое может случиться и с каплеструйным принтером, но если это будет происходить на многих платах, то можно просто изменить в принтере программу, чтобы он наносил больше или меньше пасты на данный участок.

Качество пасты

Плохое качество паяльной пасты всегда влияет на работу любого принтера, и каплеструйный принтер здесь не исключение, но благодаря хорошей работе системы контроля температуры негативные последствия можно свести к минимуму.

Паяльная маска и маркировка

При условии, что правильно определена высота паяльной маски, она находится на одной высоте с контактными площадками платы и ее высота однородна, то и трафаретный, и каплеструйный принтер хорошо нанесут пасту, но если паяльная маска неоднородна, то каплеструйный принтер справится с задачей лучше. Если на плату нанесена маркировка компонентов, то она может помешать хорошему прилеганию трафарета к поверхности платы/паяльной маски. При использовании каплеструйного принтера такой проблемы не возникает.

Если на плату нанесена маркировка компонентов, то она может помешать хорошему прилеганию трафарета к поверхности платы/паяльной маски. При использовании каплеструйного принтера такой проблемы не возникает.

Изменение температуры влияет на паяльную пасту: в результате теплового воздействия изменяются вязкость и реология пасты. Давно замечено, что если трафаретный принтер стоит в том месте, где часто меняется температура, например у двери, то в нем будет «плавать» качество печати. Трафаретные принтеры, установленные в помещениях с высокой влажностью воздуха или работающие в условиях, не поддающихся управлению, обычно дооснащаются внешним устройством управления окружающей средой. В каплеструйных же принтерах необходимо поддерживать стабильные параметры, чтобы насадка эжектора могла работать стабильно. Принтер MY500 оснащен встроенной системой управления температурой, поэтому в нем для пасты всегда созданы оптимальные условия.

Если в трафаретном принтере «плавает» давление, то паста может вести себя не так, как должна, в результате качество печати будет неоднородным. В некоторых хороших трафаретных принтерах всегда осуществляется контроль давления, чтобы свести к минимуму возможные последствия. При использовании каплеструйного принтера такой проблемы не возникает.

В некоторых хороших трафаретных принтерах всегда осуществляется контроль давления, чтобы свести к минимуму возможные последствия. При использовании каплеструйного принтера такой проблемы не возникает.

Нежелательно, когда чего-то не хватает в тот самый момент, когда производство должно начаться. Представители многих компаний вынуждены признать, что такое случается, и до тех пор, пока система снабжения работает неидеально, таких проблем практически невозможно избежать. Каплеструйный принтер можно легко перепрограммировать, чтобы «обойти» те задачи, для выполнения которых не хватает, например, нужных материалов, и таким образом избежать необходимости дорогостоящей переналадки производственной линии. Логичный совет в такой ситуации — следить за поставками и управлять ими так, чтобы негативные последствия были минимальны. Но если отсутствия чего-то избежать никак не удается и если дешевле начать производство, несмотря на нехватку некоторых компонентов, а затем доустановить их позже, то каплеструйный принтер будет здесь просто незаменим.

Точно так же можно избежать последующего ремонта печатных плат, на которые уже нанесена паяльная паста, потому что каплеструйный принтер можно запрограммировать таким образом, чтобы он проверял качество нанесения пасты. Если камера в принтере «увидит», что на очень важную контактную площадку нанесено неверное количество пасты, то принтер отошлет плату на доработку.

В трафаретных принтерах плата должна надежно поддерживаться снизу, иначе не избежать подтекания пасты под трафарет и других дефектов. В каплеструйном же принтере поддерживать плату снизу совсем необязательно, так как в нем используется бесконтактный метод нанесения паяльной пасты. Поддержка снизу нужна только для гибких плат, но поддерживать их снизу нужно в любых принтерах.

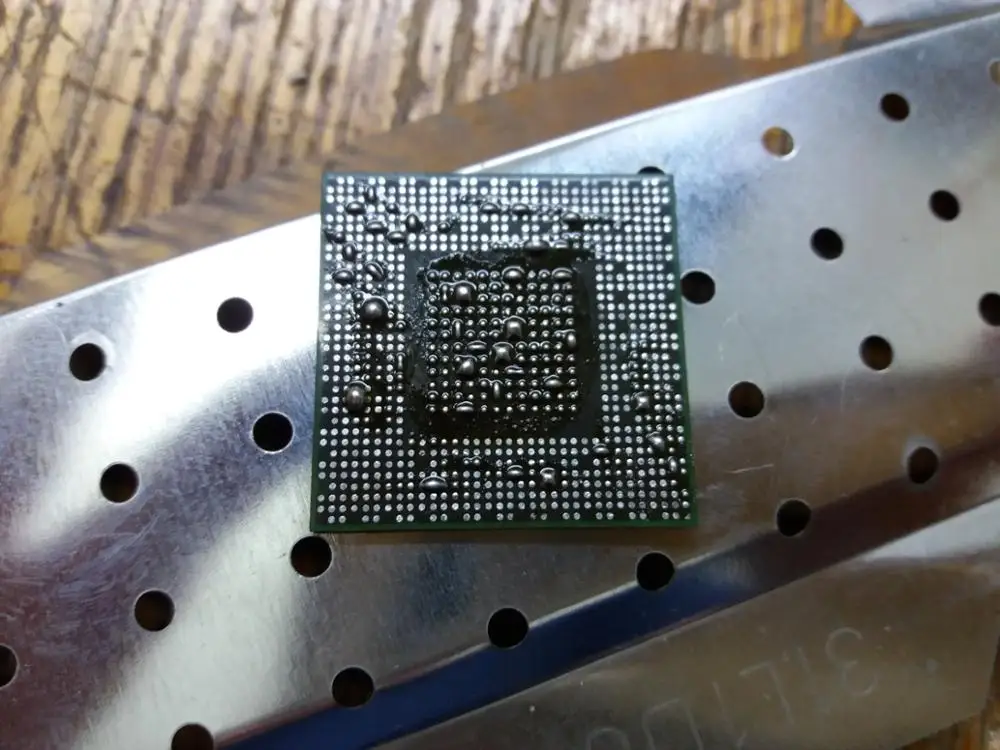

Зачастую при использовании этих технологий один кристалл устанавливается на другой. Один из распространенных способов сделать это — создать проволочные соединения между кристаллами, но все больше производителей переходят к использованию флип-чипов и корпусов размером с чип. При больших объемах партий поступают следующим образом: первый ряд кристаллов устанавливают в оснастку вверх контактной площадкой, наносят паяльную пасту на площадки, затем устанавливают второй ряд кристаллов и оплавляют все в оснастке. Конечно, так можно поставить кристаллы и в несколько рядов, но использовать при этом трафарет будет очень сложно и дорого. Здесь поможет каплеструйный принтер.

При больших объемах партий поступают следующим образом: первый ряд кристаллов устанавливают в оснастку вверх контактной площадкой, наносят паяльную пасту на площадки, затем устанавливают второй ряд кристаллов и оплавляют все в оснастке. Конечно, так можно поставить кристаллы и в несколько рядов, но использовать при этом трафарет будет очень сложно и дорого. Здесь поможет каплеструйный принтер.

Каплеструйный процесс печати отличается рядом преимуществ:

Ивсе это с минимальными потерями пасты. Трафаретный принтер — правильный выбор для выполнения многих задач, но теперь появилась возможность применять технологию, которая отличается бульшими возможностями, чем предполагалось ранее.

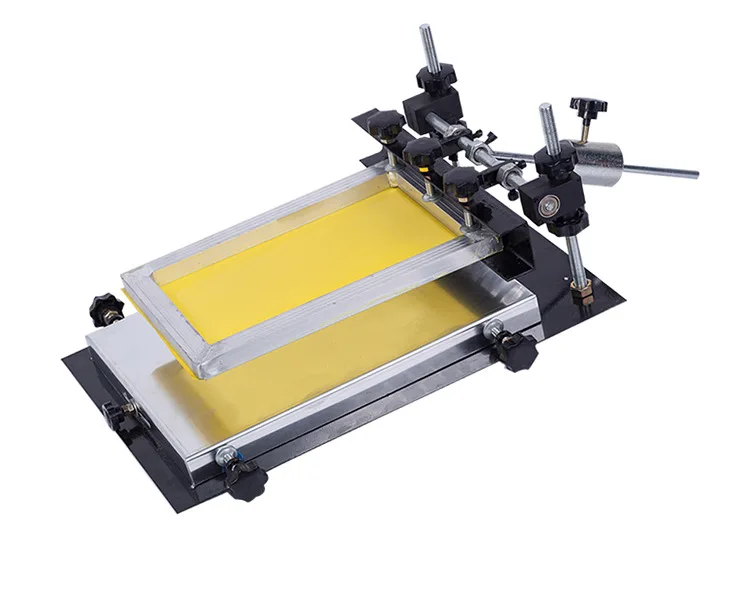

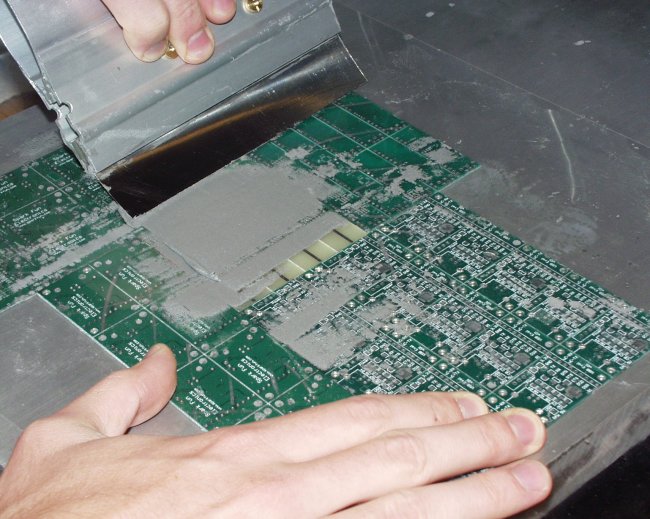

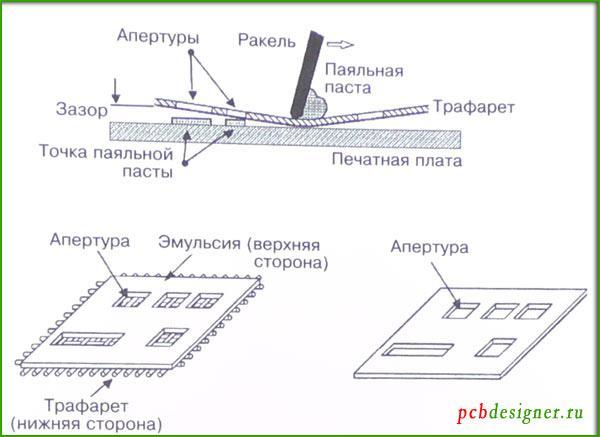

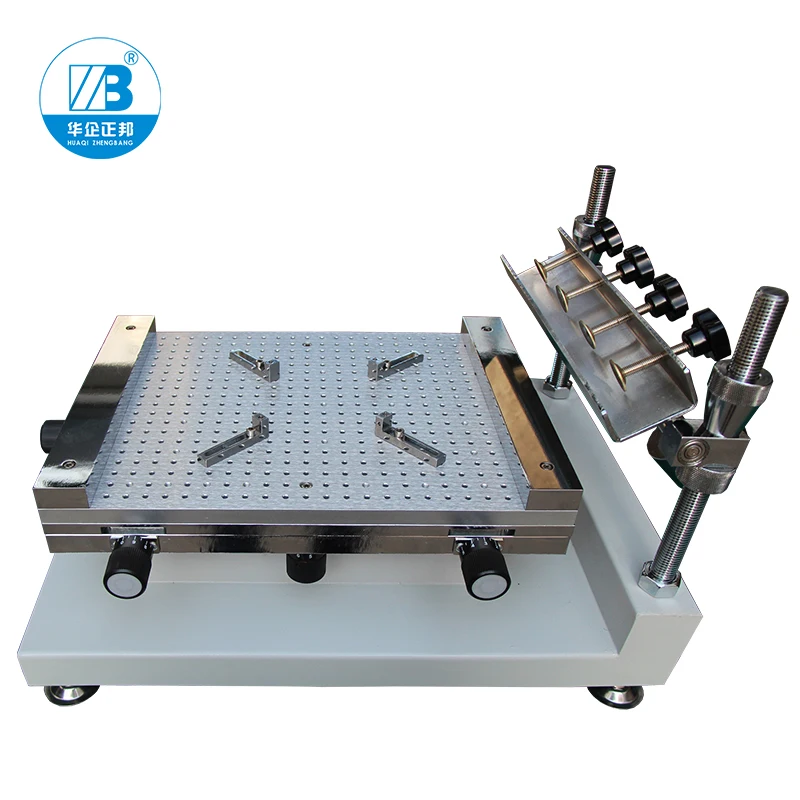

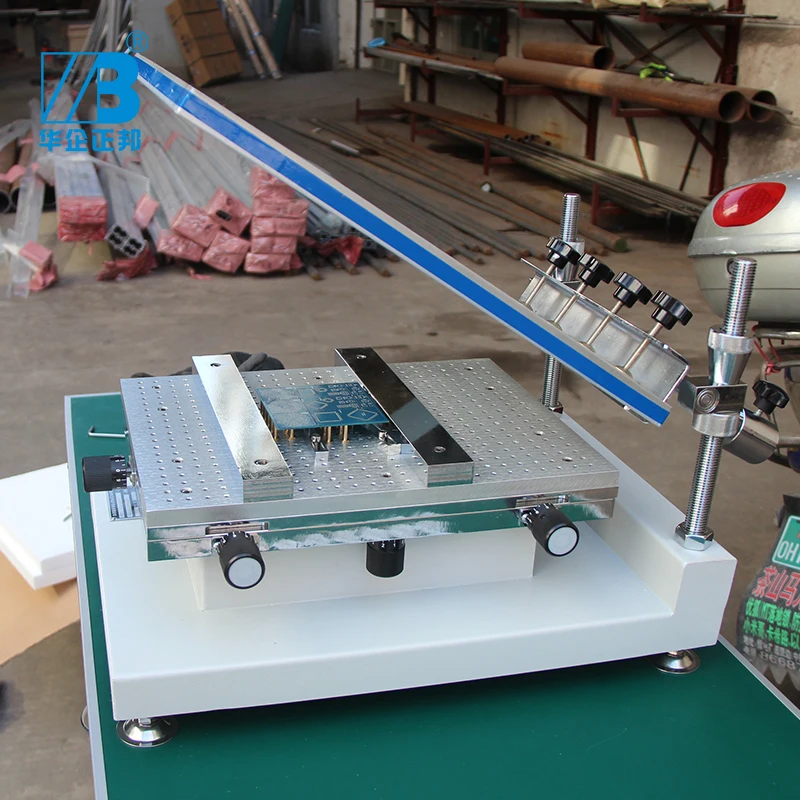

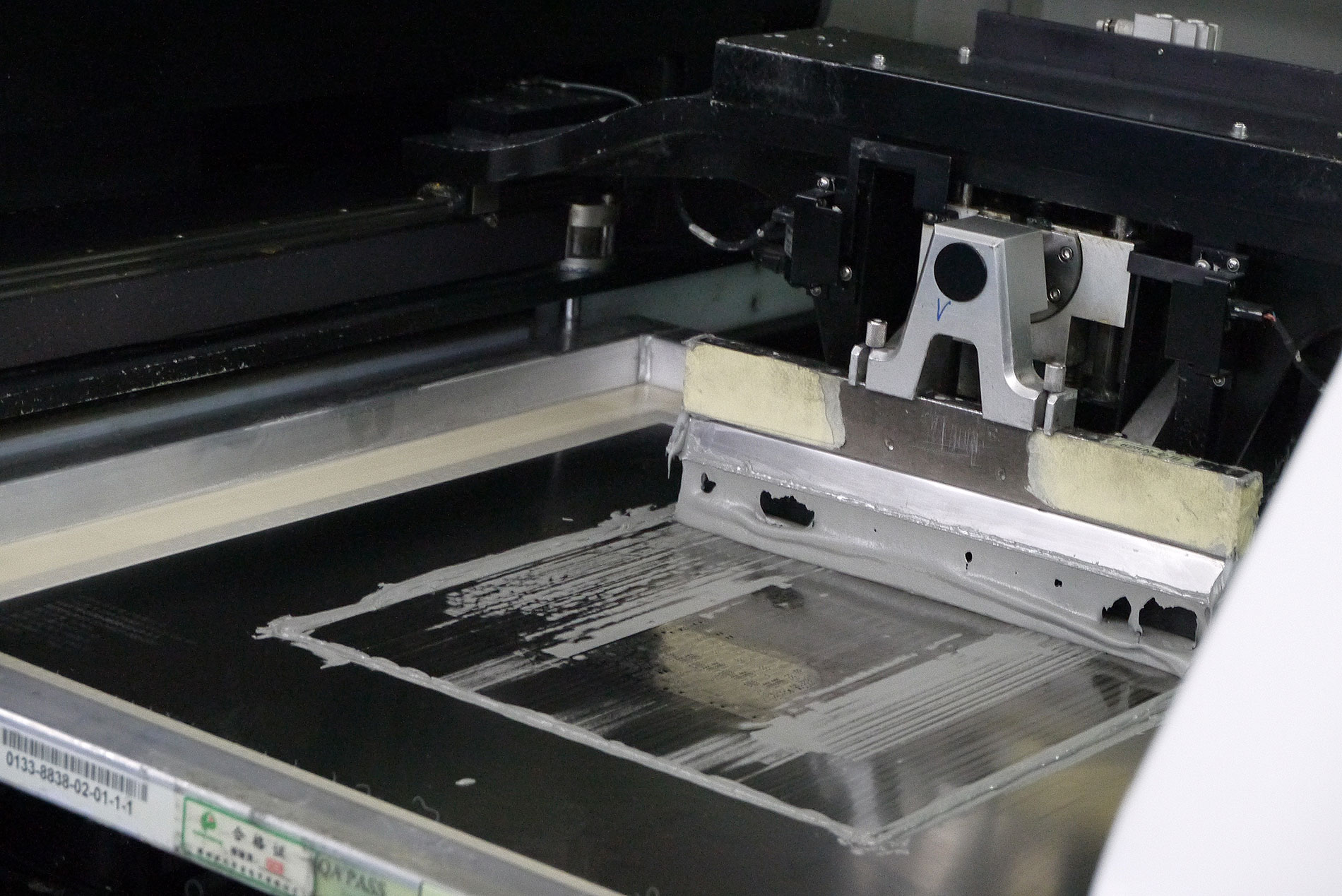

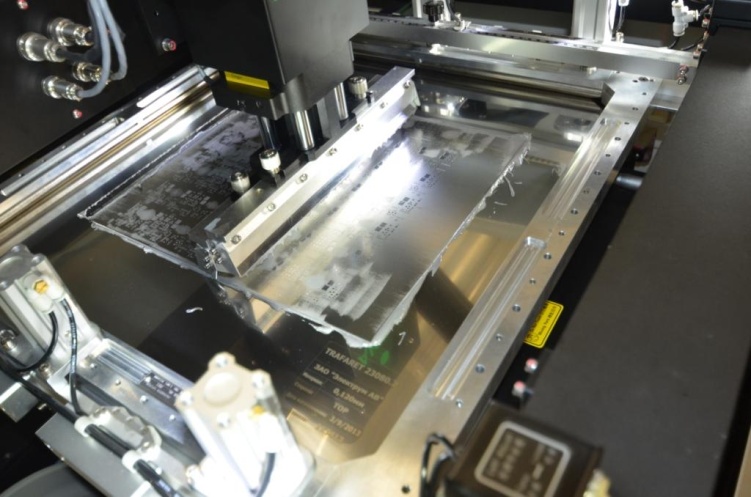

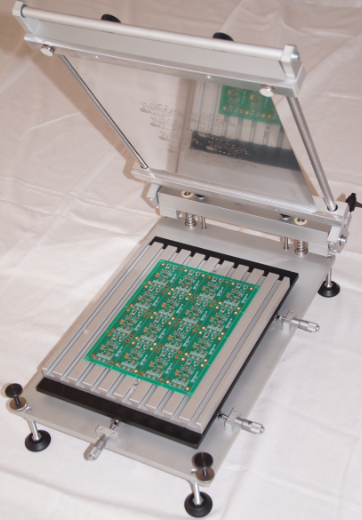

Наиболее важным в массовом производстве печатных плат, является метод трафаретного нанесения припойной пасты, в котором паста продавливается через трафарет (окна) на контактные площадки печатной платы. Припойная паста уже содержит в себе и припой, и флюс, а их пропорция одна из важных характеристик пасты. Материалом трафарета может быть как сплав никеля, так и нержавеющая сталь. Отверстия в трафарете обычно прорезаются лазером или протравливаются.

В массовом производстве этот метод

эффективен, но относительно не гибок,

так как свой собственный трафарет

(причем несколько) требуется для каждой

платы. Гибкость достигается только за

счет быстрой смены трафарета и

автоматического распределения пасты.

Основные этапы этого метода показаны

на рисунке.

При проведении скребком по поверхности трафарета припойная паста продавливается сквозь отверстия в трафарете на контактные площадки. Наиболее важной фазой этого процесса является продвижение пасты вдоль поверхности трафарета, она должна продвигаться с правильной силой, углом и скоростью. Трафарет и скребок должны быть чистыми и паста должна иметь строго определенные характеристики для этой силы, угла и скорости. Ошибки в этих параметрах приводят к плохим характеристикам пайки, такие как непропай и другие. Практика показывает, что больше половины ошибок всего процесса сборки печатных плат приходятся именно на процесс нанесения припойной пасты. Преимуществом метода трафаретного нанесения припойной пасты является то, что паста может быть нанесена слоем до 300 мкм с очень высокой точностью. Также трафарет позволяет наносить пасту толщиной до 0,65 мм.

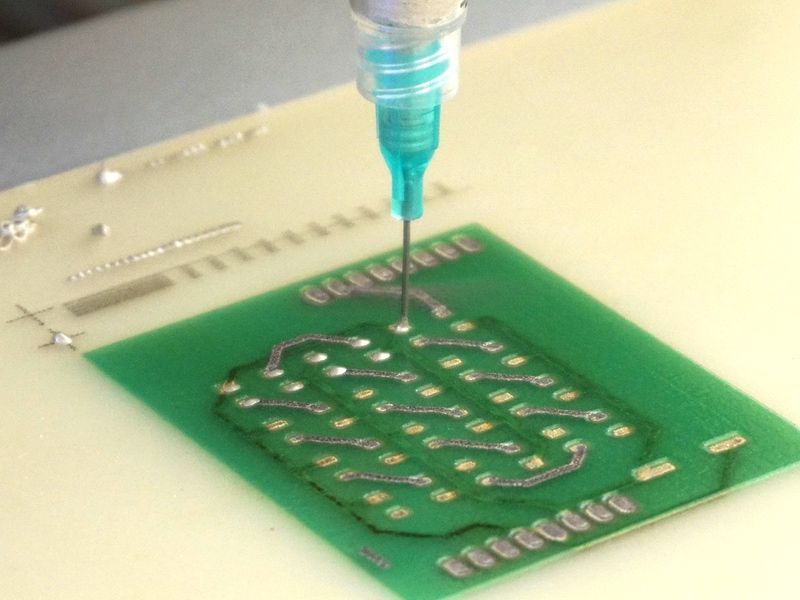

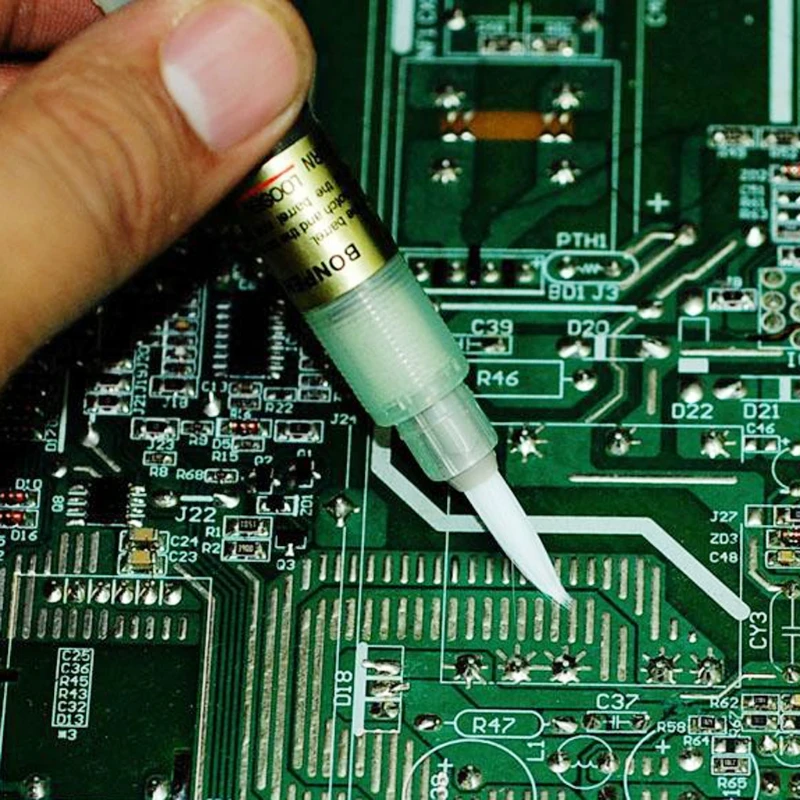

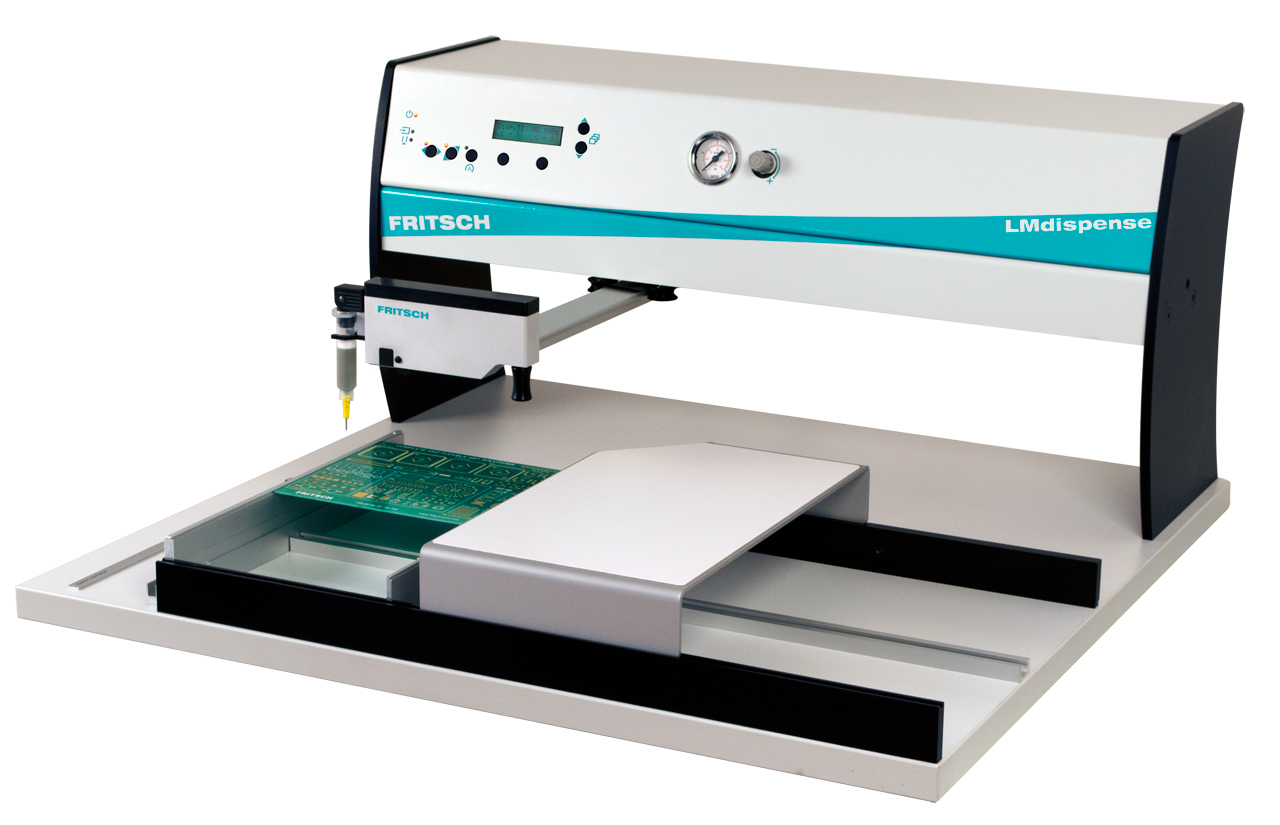

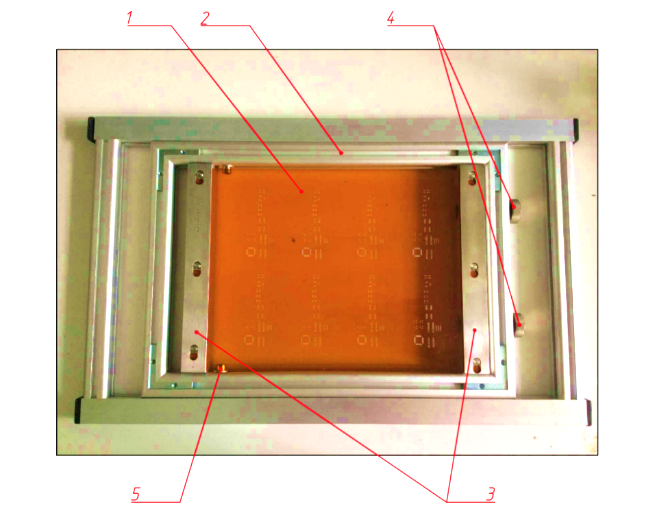

Довольно часто встречающимся методом

нанесения припойной пасты, применяемым

в штучном и мелкосерийном производстве,

является диспенсорный метод, в котором

используется диспенсер — шприц. На

рисунке 2.2 показано: 1 — крышка; 2 — давящий

воздух; 3 — поршень; 4 — припойная паста;

5 — цилиндр; 6 — сопло; 7 — контактная

площадка. Автоматическая дозировка

осуществляется в соответствии с данными

САПР при помощи сжатого воздуха. Паста

поступает в виде «капель»

непосредственно на контактные площадки

печатной платы. Преимуществом диспенсорного

метода является высокая гибкость его

применения. Этим методом можно наносить

пасту на контактные площадки толщиной

от 0,75 мм.

На

рисунке 2.2 показано: 1 — крышка; 2 — давящий

воздух; 3 — поршень; 4 — припойная паста;

5 — цилиндр; 6 — сопло; 7 — контактная

площадка. Автоматическая дозировка

осуществляется в соответствии с данными

САПР при помощи сжатого воздуха. Паста

поступает в виде «капель»

непосредственно на контактные площадки

печатной платы. Преимуществом диспенсорного

метода является высокая гибкость его

применения. Этим методом можно наносить

пасту на контактные площадки толщиной

от 0,75 мм.

Рисунок 2.2 – устройство для нанесения припоя дисперсным методом.

Традиционные компоненты, монтируемые в отверстия были наиболее узким местом в процессе установки их на печатную плату, поскольку практически полностью исключали возможность автоматизации процесса.

Огромная экономия достигается внедрением

технологии поверхностного монтажа в

процессе установки компонентов. Гораздо

проще и быстрее автоматизировать процесс

установки поверхностно монтируемых

компонентов, чем монтаж традиционных

компонентов. Автоматизация процесса

установки поверхностно монтируемых

компонентов стала возможной, благодаря

их корпусной структуре — CHIP структуре

и, следовательно, поэтому нет необходимости

устанавливать компоненты в отверстия

на печатной плате. Также надо сказать

об автоматизации этого процесса, что

большинство автоматических машин для

установки компонентов, могу устанавливать

все типы SMD компонентов.

Гораздо

проще и быстрее автоматизировать процесс

установки поверхностно монтируемых

компонентов, чем монтаж традиционных

компонентов. Автоматизация процесса

установки поверхностно монтируемых

компонентов стала возможной, благодаря

их корпусной структуре — CHIP структуре

и, следовательно, поэтому нет необходимости

устанавливать компоненты в отверстия

на печатной плате. Также надо сказать

об автоматизации этого процесса, что

большинство автоматических машин для

установки компонентов, могу устанавливать

все типы SMD компонентов.

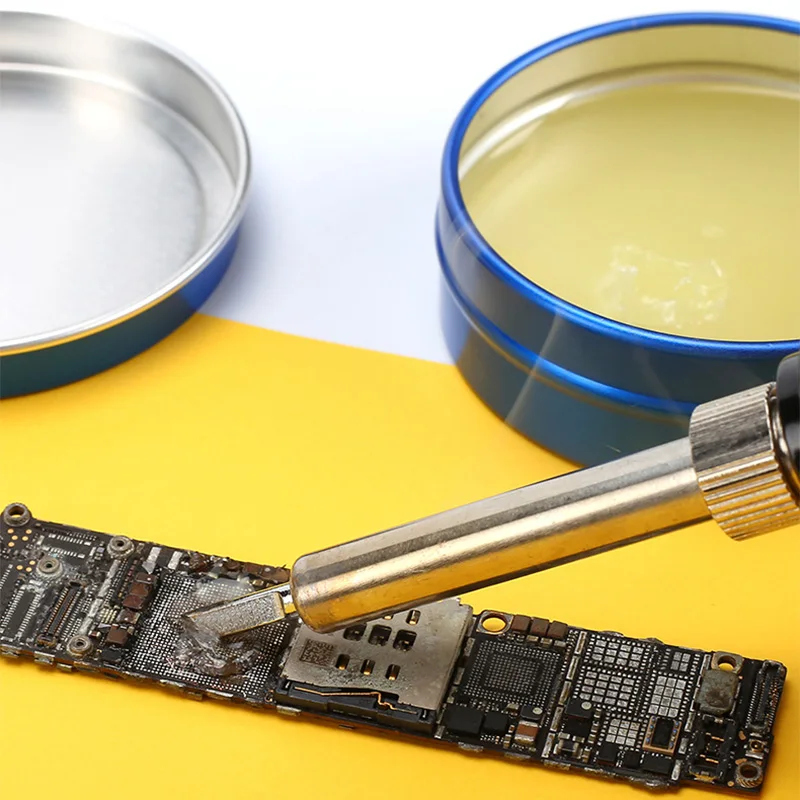

Качество работы электронной техники в большой мере зависит от прочности соединения компонентов схем c печатными платами. Хорошее спаивание обеспечивает паяльная паста. Эта смесь выполняет несколько функций.

Пастообразная масса содержит припой, фиксирующие вещества и флюс. Для создания консистенции в пасту вводят растворители, стабилизаторы, вещества для поддержания стабильной вязкости, активаторы.

Припойная компонента может быть представлена эвтектическими сплавами из свинца и олова, содержание которого составляет 62-63 %, с добавлением серебра или без такого. Иногда припой представлен бессвинцовыми сплавами из олова (95,5-96,5 %) и серебра с добавками или без добавок меди.

Большое значение имеют размеры частичек вязкой массы, в зависимости от которых для нанесения следует использовать трафарет либо дозатор для паяльной пасты. Оба способа реализуются без паяльника.

Если частицы имеют круглую форму, можно применять и трафарет и дозатор. Сферические крупицы обычно получаются вследствие пульверизации припойной компоненты при получении паяльной пасты.

Размеры и форма частиц обуславливают возможные сложности применения.

Паяльная паста с очень маленькими частицами в связи с большой поверхностью соприкосновения с воздухом может быстро окисляться. Мелкие крупинки могут образовывать шарики из припойной массы. Очень крупные круглые частицы, крупинки неправильной формы склонны закупоривать трафарет.

Согласно размерам и форме частиц паяльные пасты подразделяются на 6 типов. Выбор нужно осуществлять с учетом шага вывода и размерами окон трафарета.

Классификации подлежат также флюсовые компоненты. Существует 3 вида флюсов в составе паяльных паст:

Канифольная группа флюсов представлена активированными, умерено активированными и совсем неактивированными композициями. Паяльные флюсы, не подвергавшиеся активации, проявляют самую маленькую активность.

Наибольшее распространение получили флюсы со средней активностью. Они хорошо очищают поверхность, растекаются по ней, смачивают соединяемые детали. Однако они могут вызывать коррозию. Поэтому после пайки рабочую зону нужно отмывать специальными растворителями или горячими водными растворами.

Паяльные флюсы, подвергавшиеся значительному активированию, применяют для сильно окисленных деталей. После пайки рабочее место отмывают органическими смесями со спиртом.

После пайки рабочее место отмывают органическими смесями со спиртом.

Водосмываемые флюсовые композиции изготовлены на основе органических кислот. Они обладают большой активностью, способствуют образованию хорошего шва, но требуют обязательного отмывания очищенной горячей водой.

Не нужно отмывание при работе с флюсами, сделанными из синтетических или натуральных смол. Даже если после пайки на поверхности будут присутствовать остатки, это не навредит изделию.

Остаток не проводит ток, устойчив к окислению. Его можно не отмывать. При желании промывание можно сделать специальными растворителями или горячими водными растворами.

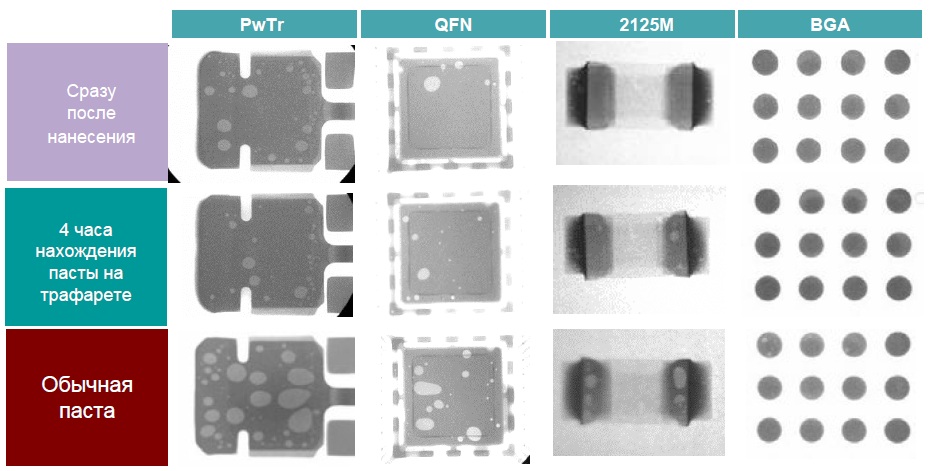

Важными характеристиками паяльных паст для поверхностного монтажа являются вязкость, клейкость, длительность периода сохранения свойств, способность создавать объемное соединение на плате.

Знание количественных показателей реологических свойств позволяет правильно выбрать принтер для нанесения паяльной пасты, который сможет рационально дозировать порции.

Наносят пасту с учетом склонности к увеличению вязкости пастообразной массы. Уменьшение вязкости происходит при повышении температуры. Чтобы успешно паять паяльной пастой, нужно периодически к массе добавлять новые порции и контролировать показания температуры в рабочей зоне. Это можно легко делать при использовании автоматов для трафаретной печати, оснащенных термодатчиками.

На многих упаковках с импортными пастами указывают «время жизни». Значение определяет интервал времени с момента распечатывания банки до окончания пайки, в течение которого реологические свойства останутся неизменными.

Если показатель невысокий, для получения качественного соединения работать придется оперативно. Сейчас в продаже имеются смеси, со «временем жизни» 72 часа. С такими средствами можно работать не спеша.

Важной характеристикой является клейкость паяльной пасты, которая отображает способность детали удерживаться на плате до начала работы.

Некоторые пасты могут фиксировать электронные компоненты более суток, что удобно при монтаже больших плат. Составы с низкой клейкостью способны удерживать элемент 4 часа.

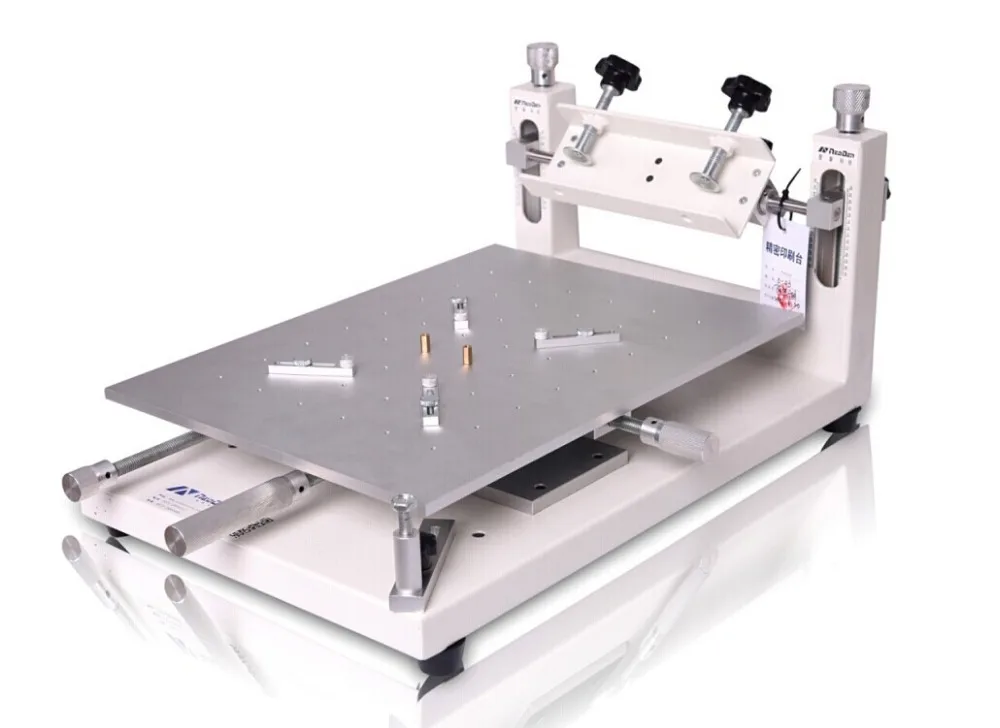

В продаже имеется большой ассортимент паяльных паст, часть из которых продается в шприце для ручного или автоматического дозирования, другие – в банках, картриджах.

Продукция в банках предназначена для станков трафаретной печати. Сделаны они из металлических листов с большой скрупулезностью, что позволяет вырезать на плате ячейки для нанесения паяльной пасты с точностью до 0, 1 мм.

Специальные виды трафаретов могут регулировать толщину нанесения пастообразной массы. Станки могут работать как в ручном, так и в автоматическом режимах. Дорогостоящие модели дополнительно оснащены системой очистки трафаретов, что значительно увеличивает производительность работ.

Дорогостоящие модели дополнительно оснащены системой очистки трафаретов, что значительно увеличивает производительность работ.

На многокомпонентные паяльные смеси влияют внешние факторы. Условия, выполнение которых требуется для правильного хранения, указывают на упаковке. С ними следует ознакомиться и неукоснительно соблюдать.

Обязательно указывают не только температуру, пригодную для хранения, но и диапазон ее возможных отклонений.

Обычно, при температуре хранения, превышающей 30 ℃, смесь необратимо ухудшается. Очень холодное окружение может ухудшить выполнение функций активаторами, содержащимися в припое или термопасте.

Большое значение имеет время, через которое паста приобретает комнатную температуру. Важно знать:

youtube.com/embed/6-K10QEEWF4″ frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

При влажном воздухе в паяльной массе из-за впитывания воды могут появляться шарики припоя. Срок, условия хранения паяльных паст отличаются, зависят от состава. Ели выполнять указания производителей, то качество пайки будет соответствовать ожиданиям.

Совершенно отдельную группу составляют пастообразные композиции, предназначенные для монтажа паяльником фитингов из меди и ее сплавов в системах водоснабжения. К этим составам предъявляются особые требования, которые строго регламентирует ГОСТ.

Ни один из компонентов пасты не может быть токсичным. Флюс должен полностью исключить окисление шва, попадание продуктов коррозии в воду.

Пасты для водоснабжения абсолютно не подходят для работы с электронными схемами по многим причинам, в частности потому, что к ним, для увеличения прочности соединения, часто добавляют медь или серебро.

В электронике такие композиции не находят применения.

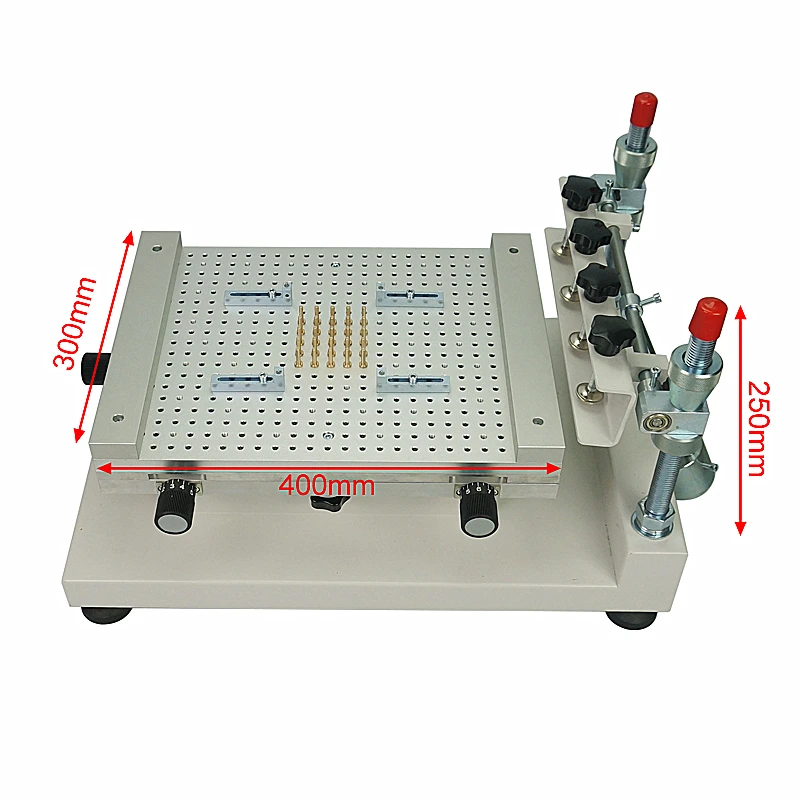

При создании печатных плат различной сложности используются методы SMD- и DIP- монтажа элементов. Применение первого способа крепления компонентов осуществляется после нанесения паяльной пасты. Для ее распределения используются трафареты для поверхностного монтажа. Их применение в процессе подготовки характеризуется множеством достоинств:

— паяльная паста распределяется максимально точно, так как создаваемые дорожки ограничиваются стенками апертур;

— использование трафарета позволяет ускорить процесс изготовления платы;

— за счет автоматизации снижается себестоимость производства электроники.

Четкость линий, по которым распределяется припойная паста, и ее дозировка прямо влияют на качество монтажа. Поскольку выводы поверхностных компонентов находятся на одном уровне, недопустимы перепады дорожек по высоте или контурам контактных площадок. Достичь идеально равномерного распределения не удается даже в ручном режиме, так как выдавливание пасты из шприца не гарантирует точной дозировки.

Достичь идеально равномерного распределения не удается даже в ручном режиме, так как выдавливание пасты из шприца не гарантирует точной дозировки.

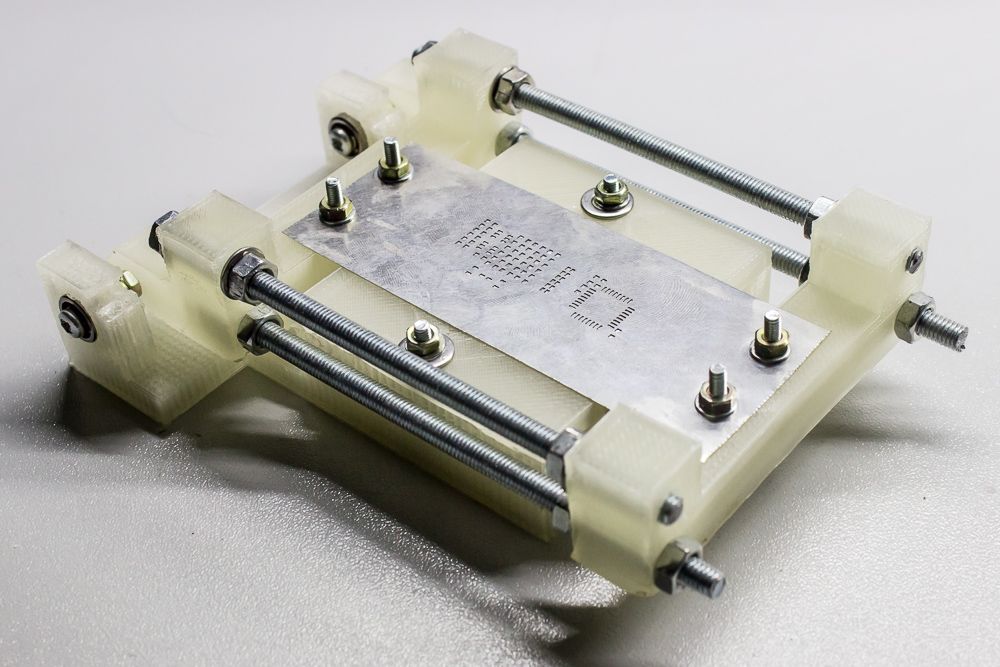

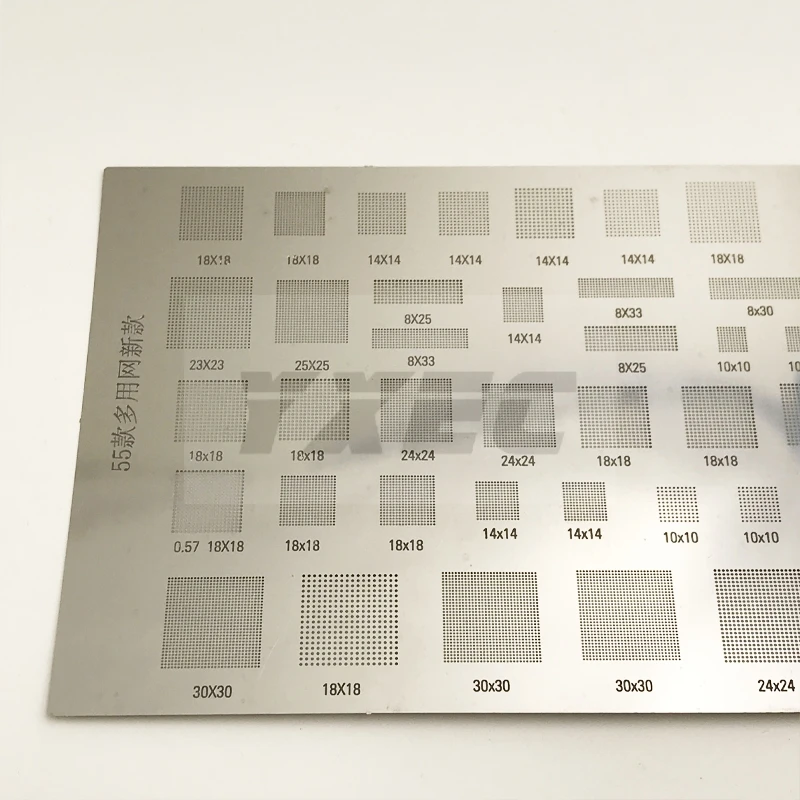

Изделия для точного распределения и дозирования паяльной пасты бывают:

— одноуровневыми;

— многоуровневыми.

Трафареты первого типа представляют собой пластины, в которых апертуры находятся на одном уровне. Они применяются для большинства печатных плат. Их использование актуально в тех случаях, когда требуется зафиксировать на пластине элементы с выводами одинаковой длины.

Более сложные печатные платы часто создаются с применением чипов различных размеров. При этом выводы некоторых элементов оказываются короче, других — длиннее. Для их припоя требуется наносить пасту слоями разной толщины. В таких случаях требуются многоуровневые трафареты. Они представляют собой пластины с выступающими или утопленными участками на фоне основной поверхности.

Если площадка выступает, то стенки апертур имеют большую высоту. По ним паста распределяется более толстыми слоями. Если же площадка утопленная, то стенки апертур имеют меньшую высоту. Соответственно, паста по ним распределяется тонкими слоями.

Основной материал для изготовления таких пластин — жесткая листовая нержавеющая сталь. Не так давно трафареты для SMD-монтажа также изготавливались в виде металлических сеток, натянутых на прочный каркас. Однако недолговечность таких конструкций стала причиной снижения их популярности, несмотря на более низкую стоимость, и замены листовыми вариантами.

Трафареты из нержавейки изготавливаются одним из способов:

— химическим травлением;

— гальванопластикой;

— лазерной резкой.

Наиболее популярный метод — лазерная резка. Он используется при изготовлении более чем 90% трафаретов. Вторым по популярности считается метод двустороннего химического травления. Производство трафаретов таким способом возможно только при использовании более мягких заготовок (из бронзы, латуни).

Производство трафаретов таким способом возможно только при использовании более мягких заготовок (из бронзы, латуни).

Популярность изделий, изготовленных методом лазерной резки, обеспечена множеством их достоинств:

1. Гладкие стенки апертур. Лазер фактически не прорезает, а прожигает пластину, что предотвращает образование микроскопических кромок;

2. Конусообразная форма отверстий. Со стороны, которой трафарет укладывается на диэлектрическую пластину, апертуры шире. Благодаря этому дорожка или точка из паяльной пасты сужается от основания к верхнему уровню, что обеспечивает легкое снятие листа с заготовки по завершению печатного цикла;

3. Точность апертур. Лазерная резка осуществляется на основании компьютерного алгоритма. Каждое отверстие и линия соответствуют параметрам техдокументации;

4. Четкость профилей контактных участков. Комплекс отверстий, предназначенных для нанесения пасты под выводы каждого поверхностного элемента, точно совпадает с рабочей площадкой платы, что гарантирует распределение флюсо-припойного состава строго по металлизированным дорожкам;

Комплекс отверстий, предназначенных для нанесения пасты под выводы каждого поверхностного элемента, точно совпадает с рабочей площадкой платы, что гарантирует распределение флюсо-припойного состава строго по металлизированным дорожкам;

5. Широкий диапазон размеров апертур. Толщина лазерного луча изменяется в настройках оборудования. Это позволяет создавать отверстия любой толщины.

Паяльная паста-важный элемент технологии поверхностного монтажа. Паяльная паста служит временным клеем во время установки компонентов и образует постоянное электрическое и механическое межсоединение после операции пайки.

Паяльная паста-смесь порошкообразного припоя и флюса, имеющая консистенцию сметаны. Такая консистенция паяльной пасты позволяет наносить ее с помощью автоматического оборудования, например, автомата трафаретной печати или дозатора, тем самым создавая возможность проведения высокоскоростной высокопроизводительной технологии производства. Размер частиц припоя варьируется в зависимости от конечного исполнения электронной сборки. Меньший размер частиц позволяет использовать ее в микропроизводстве, что особенно важно в современных условиях широкого распространения миниатюризации электронных сборок.

Размер частиц припоя варьируется в зависимости от конечного исполнения электронной сборки. Меньший размер частиц позволяет использовать ее в микропроизводстве, что особенно важно в современных условиях широкого распространения миниатюризации электронных сборок.

Не меньшая роль в составе паяльной пасты придается флюсу. Основная функция флюса – удаление оксидных пленок с паяемой поверхности, удаление загрязнений в виде жиров, карбонатов металлов и многих других загрязнений, что обеспечивает растекаемость и смачиваемость припоя. Кроме того, флюс выполняет связующую функцию в общем объеме пасты (связка). Реологические свойства флюса-связки не только обеспечивают устойчивое взвешенное состояние порошкообразного припоя в пасте при хранении и использовании, но и обеспечивают повторяемость свойств паяльной пасты.

При правильно подобранном составе пасты, она отвечает всем вышеуказанным задачам и строгим требованиям производства в электронной промышленности.

Наиболее широко используемые методы нанесения пасты — это нанесение дозированием, трафаретная печать, перенос штырями, нанесение валиком.

Трафаретная печать – самая используемая технология нанесения, обеспечивающая высокую скорость, большую производительность, лучшее совмещение и управляемость объемом нанесения пасты.

Дозирование — продавливание пасты через сопло и управление положением нанесения и объемом наносимого материала. Наиболее эффективно использовать данную технологию нанесения при проведении пайки неплоских поверхностей. Дозирование рекомендуется использовать также при производстве и ремонте компонентов. Дозирование отлично обеспечивает нанесение пасты при пайке компонентов, установленных вручную. Паста для дозирования имеет более низкую вязкость, чем паста, используемая при нанесении трафаретной печатью.

Перенос штырем рекомендуется при нанесении на печатные платы малых размеров с относительно большим расстоянием между контактными площадками.

Нанесение валиком используется в монтаже выводных компонентов, например выводных CHIP-конденсаторов.

Паяльная паста достаточно чувствительна к воздействию теплоты, влаги и атмосферы. Необоснованный нагрев пасты приводит не только к возникновению химического взаимодействия между компонентами самой пасты, но и приводит к расслоению пасты на припой и связку. Вовлечение газов из атмосферы также ведет к химическим реакциям, высыханию, или, наоборот, к поглощению влаги. Поэтому хранить пасту необходимо в строгом температурном режиме, в вертикальном положении упаковки.

Необоснованный нагрев пасты приводит не только к возникновению химического взаимодействия между компонентами самой пасты, но и приводит к расслоению пасты на припой и связку. Вовлечение газов из атмосферы также ведет к химическим реакциям, высыханию, или, наоборот, к поглощению влаги. Поэтому хранить пасту необходимо в строгом температурном режиме, в вертикальном положении упаковки.

Приводим часто встречающиеся в производстве проблемы, которые возникают при нанесении.

Факторы смачивания и результаты их проявлений

|

Фактор |

Результат проявления |

|

Неравномерный прогрев |

В процессе оплавления часть профиля остается недостаточно прогретой, и жидкий припой стремится в направлении высоких температур. Непрогретые участки остаются вне требуемых зон заполнения припоем. |

|

Несовместимость подложки и припоя |

Несовместимость материалов, состава покрытия подложки, металлизация, состояние паяемой поверхности могут препятствовать образованию связей между металлами, что ухудшает смачивание. |

|

Образование оксидов |

На металлических поверхностях, подверженных пайке, могут образовываться промежуточные оксиды, как до, так и после оплавления, что препятствует оплавлению припоя. |

|

Наличие инородных неметаллических примесей |

Производство печатных плат, обработка поверхности, работа с материалами могут быть источниками загрязнений. Все типы загрязнений могут снижать силы сцепления с подложкой, следовательно, препятствовать смачиванию. |

|

Эффект дополнительного перегрева |

Оплавление в печи будет неравномерным из-за разной теплоемкости отдельных материалов, монтируемых на плате. |

|

Избыточная металлизация поверхности |

Избыточная металлизация поверхности выводов и плат, или их неполная металлизация, влияет на оплавление припоя. Припой должен равномерно смачивать поверхность, которая была обработана флюсом, но из-за неравномерного нанесения материала при металлизации может произойти распайка. |

Критерии выбора паяльной пасты

Ниже приводятся рекомендации для потребителя по выбору паяльных паст

— Является ли рекомендованная паяльная паста отмывочной или безотмывочной и даны ли к ней рекомендации по способу отмывки*.

— Рекомендуемый или идеальный профиль оплавления*.

— Классификация флюса по стандарту J-STD-004В (IEC 61190-1-2) *.

— Результаты тестирования на испытание медного зеркала*.

— Содержание галогенидов*.

— Содержание твердого остатка (нелетучих флюса) *.

— Коррозия*.

— Сопротивление поверхностной изоляции* (SIR).

— Характеристики паст по стандарту J-STD-005*.

— Размер частиц*.

— Форма частиц*.

— Содержание металла*.

— Вязкость*.

— Осаждение (растекание) *.

— Возможность образования шариков (брызги) припоя*.

— Клейкость*.

— Смачивание*.

— Обозначение припойного сплава*.

— Кислотное число.

— Удельный вес флюса.

— Вязкость флюса для пасты.

— Внешний вид пасты.

— Показатель растекания флюса.

— Результаты проверки на баланс смачивания продукта.

— Стойкость к плесени.

Позициям, помеченными значком «*», обычно придается более важное значение.

Паяльная паста выпускается в промышленных упаковках

— для трафаретной печати — банка, 0. 5 кг

5 кг

— для дозирования – шприц-картридж, 30 г и 100 г.

Однажды я слышал, как комик Рита Руднер задала вопрос во время выступления; «Почему, когда вы смешиваете воду и муку, получается паста … а затем вы добавляете яйца и сахар, и получается торт? Куда девается паста? » Мои познания в химии кулинарии недостаточно высоки, чтобы ответить на ее вопрос, но основная форма пасты в точности такая, как она описала, и все еще может многое сделать. В течение многих лет это было идеальным решением для детских художественных проектов в начальной школе, и даже сегодня люди все еще используют эту простую пасту для создания удивительных поделок из папье-маше, таких как пиньяты и маски.

Знаете, для чего еще хороша паста? Пайка печатных плат. Ладно, ты прав. Паста, используемая для пайки компонентов на печатные платы, представляет собой гораздо более сложный рецепт, чем просто вода и мука, но все же паста. Паяльная паста на самом деле представляет собой изобретенную комбинацию порошкового припоя и густого пастообразного флюса, используемого в процессе оплавления припоя. Как это используется в различных применениях паяльной пасты для сборки печатных плат — это то, о чем должны знать дизайнеры печатных плат, и мы рассмотрим это подробнее здесь.

Паяльная паста на самом деле представляет собой изобретенную комбинацию порошкового припоя и густого пастообразного флюса, используемого в процессе оплавления припоя. Как это используется в различных применениях паяльной пасты для сборки печатных плат — это то, о чем должны знать дизайнеры печатных плат, и мы рассмотрим это подробнее здесь.

Электронные компоненты сначала припаивались к печатным платам вручную, пока процесс пайки волной припоя не был усовершенствован для массового производства печатных плат. Затем были разработаны детали для поверхностного монтажа, которые были меньше, чем их аналоги для сквозных отверстий, из-за отсутствия длинных выводов, и в конечном итоге они стали доминирующим типом корпусов компонентов, используемых на печатных платах. Однако отсутствие сквозных выводов в деталях для поверхностного монтажа заставило разработать новый метод пайки, чтобы удерживать их на плате до тех пор, пока пайка не будет завершена. Этот новый процесс известен как оплавление припоя, и он не использует стандартную ванну расплавленного припоя, которую использует волновой процесс. Вместо этого используется липкая паяльная паста, чтобы удерживать детали на месте и припаивать их.

Этот новый процесс известен как оплавление припоя, и он не использует стандартную ванну расплавленного припоя, которую использует волновой процесс. Вместо этого используется липкая паяльная паста, чтобы удерживать детали на месте и припаивать их.