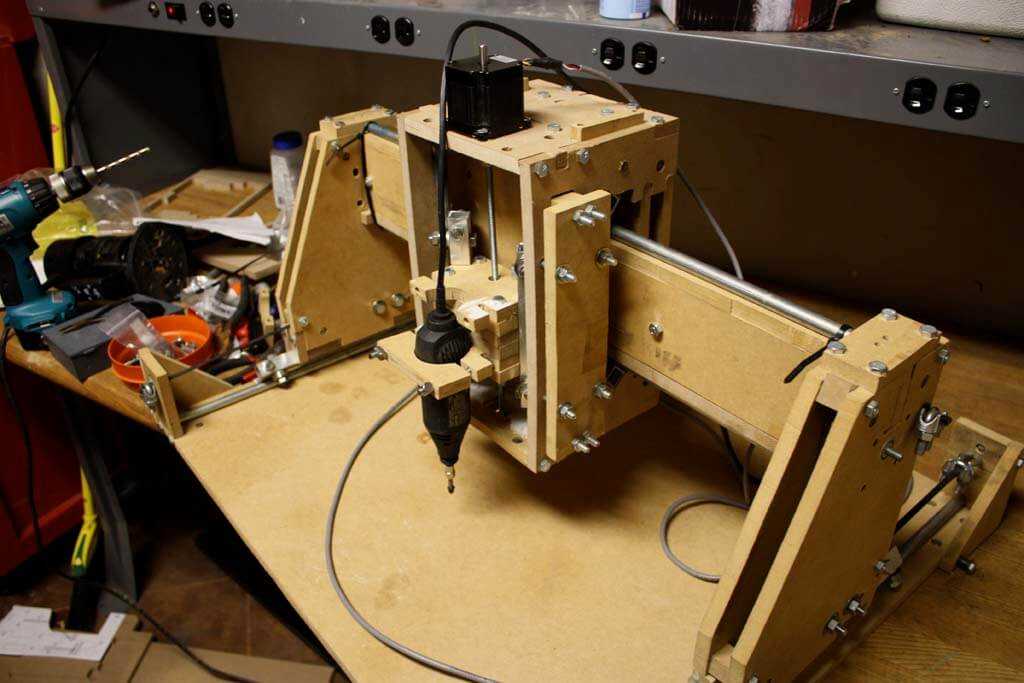

Если вы хорошо разбираетесь в технике, для вас не составит труда собрать фрезерный ЧПУ-станок у себя дома. Это выйдет значительно дешевле, чем приобретать новое устройство, и к тому же доставит вам удовольствие от самореализации. Все необходимые компоненты можно приобрести в магазинах электроники и стройматериалов. Ниже приведены детальные инструкции по сборке станка с фотографиями.

Подготовка к построению станка предполагает такие фазы:

Замечательно, если у вас найдется доступ к сверлильному и токарному станкам — это существенно облегчит конструирование фрезерного.

Устройство можно изготавливать двумя методами:

Второй вариант более сложный и затратный по времени, зато более бюджетный.

Подбирая материал для устройства, надо учитывать, что он обязан быть прочнее тех материалов, которые будут на нем обрабатываться.

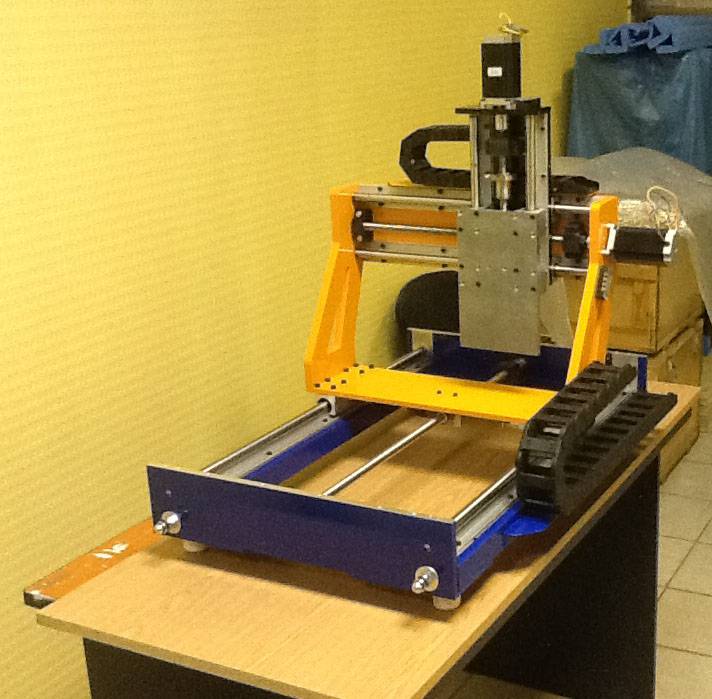

Модели с подвижными столами хороши только в том случае, если станок будет компактным, менее 30 × 30 см. Для более крупных моделей оптимальными станут двигающиеся порталы.

В большинстве случаев устройства домашней сборки оснащаются шаговыми двигателями, а промышленные модели — более сложными и дорогостоящими сервоприводами.

Если вас интересует затейливая многомерная резка, лучше приобрести шпиндель с водяным охлаждением. Он недешевый, но издает меньше шума, способен обрабатывать разнообразные материалы и не перегревается, работая на пониженных оборотах.

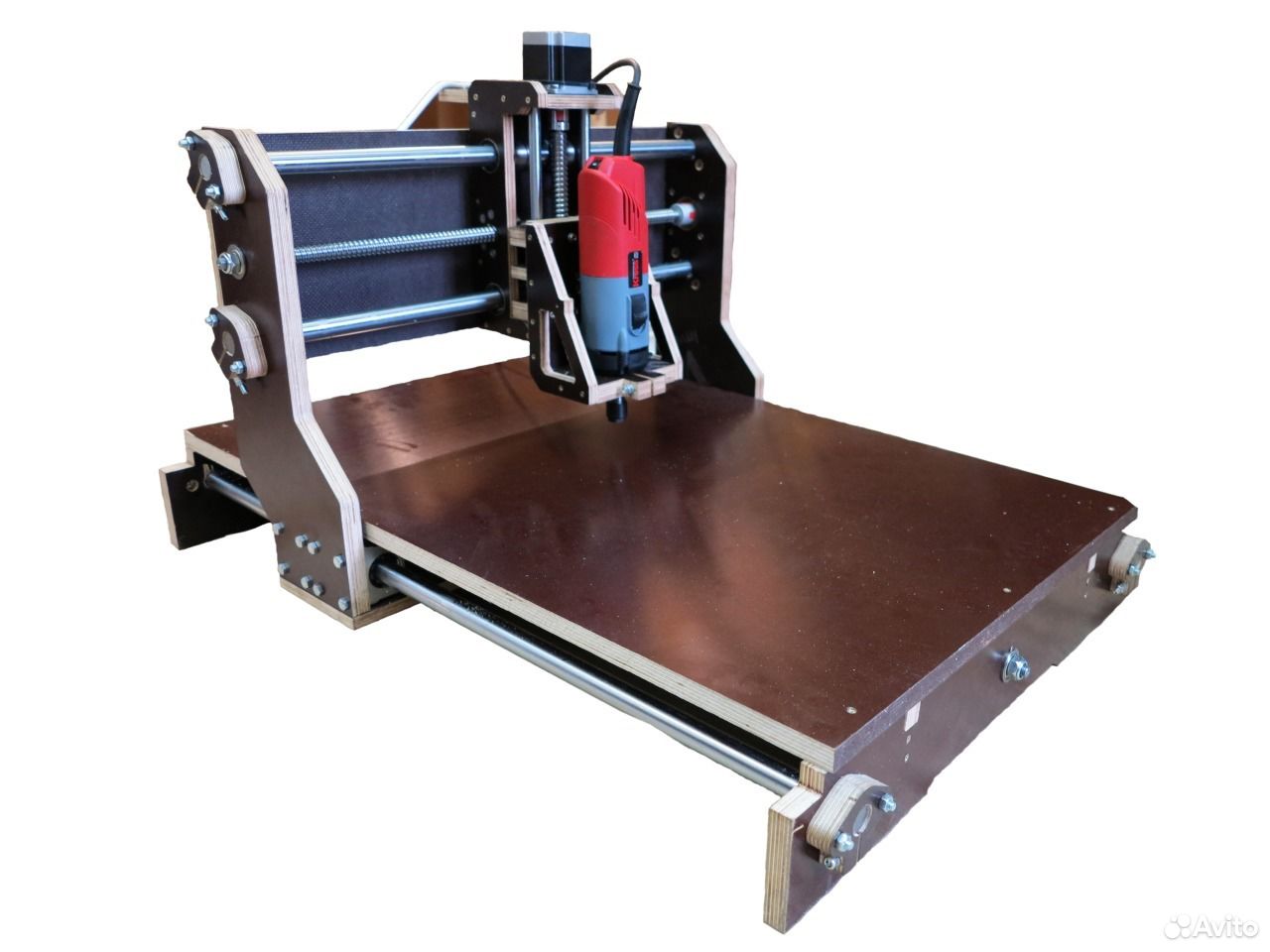

Станок, описанный в этой статье, обошелся ориентировочно в 1500 евро. Им можно обрабатывать фанеру, пластик, лиственную древесину и алюминий.

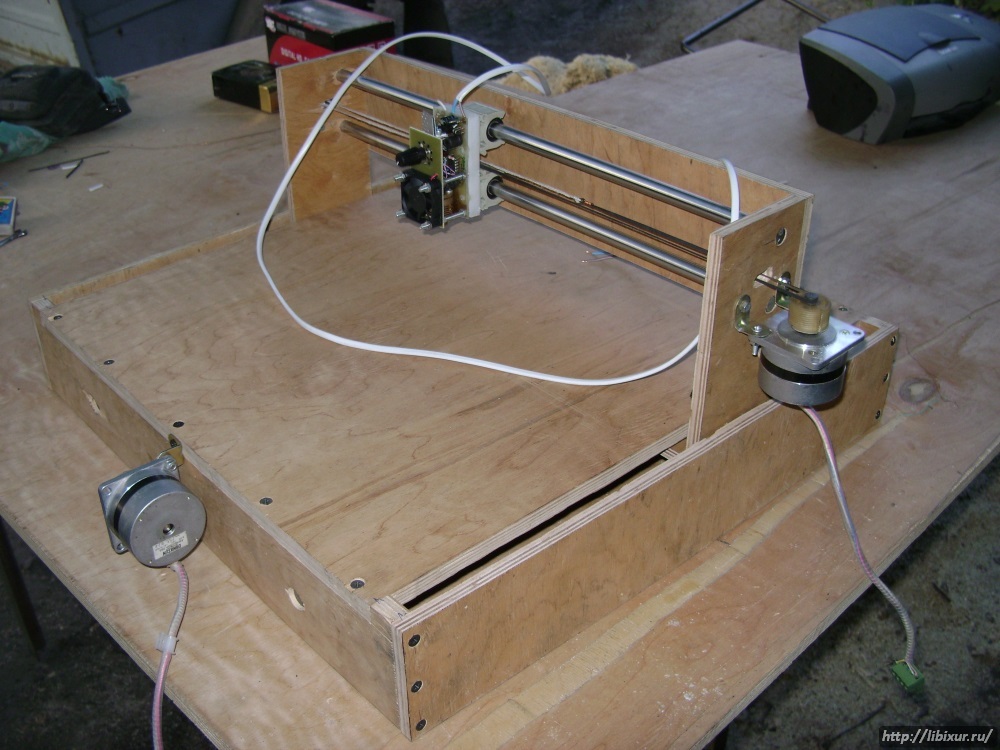

Как вариант: основой для фрезерной установки может послужить сверлильная, где головка со сверлом заменяется на фрезерную. Чтобы инструмент мог передвигаться по трем плоскостям, механизм следует оснастить подшипником. Удобнее всего собирать такие механизмы на основе принтерной каретки, потом останется только оснастить аппарат программным управлением.

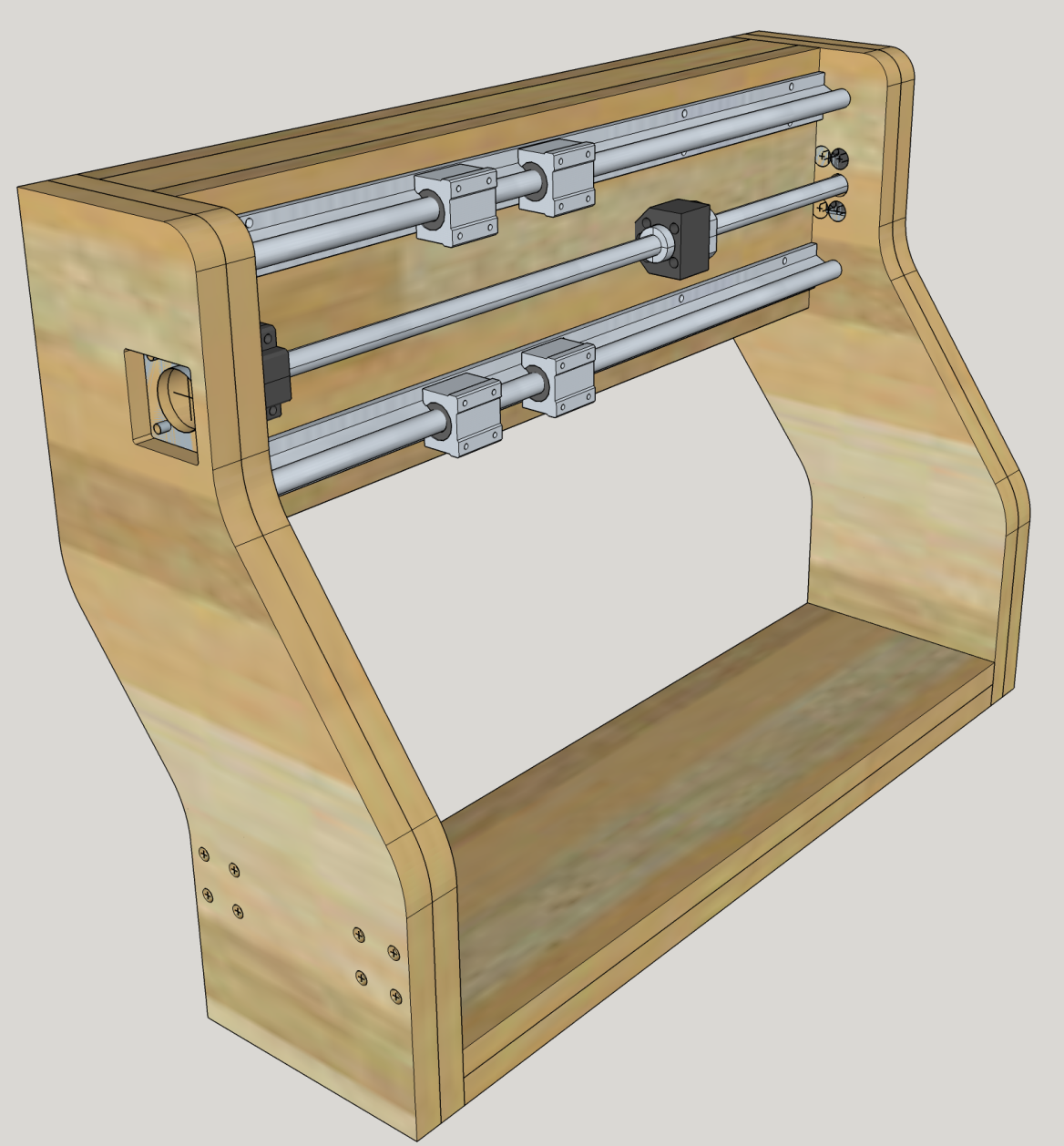

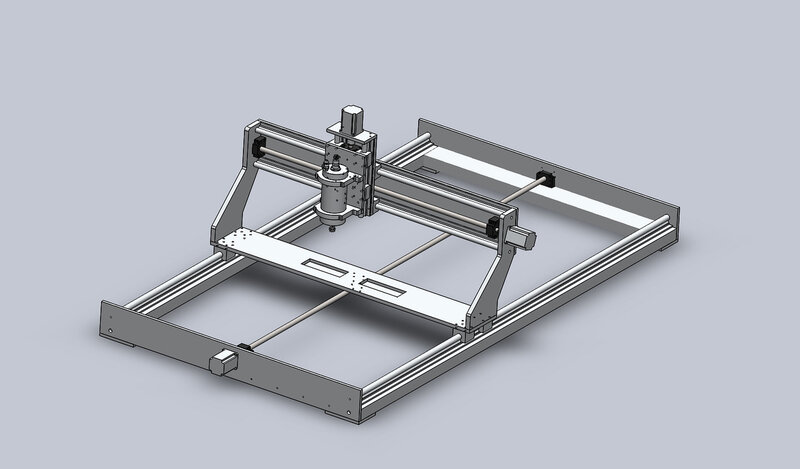

Эскиз для станка можно начертить по старинке от руки, но лучше воспользоваться компьютерной программой, к примеру AutoCAD (как профессиональный вариант) или Google Sketchup (опция попроще, предоставляется бесплатное использование на месяц). На рисунке должны быть точно переданы габариты всех комплектующих, чтобы понимать, какие детали заказывать.

Для изготовления станка вам потребуются следующие механические компоненты:

Также надо будет обзавестись нижеперечисленными электрическими элементами:

Программ будет нужно две — CamBam, совмещающая в себе функционал CAD и CAM, а также Mach4 для контроля устройства.

Рама оси создается из алюминиевого профиля 30 × 60 мм (4 сегмента) и пары боковых панелей 15-миллиметровой толщины. На окончаниях профилей располагаются два отверстия с диаметрами 6,8 мм. Изнутри отверстий метчиком выполняется резьба М8.

Для совпадения отверстий на концевых панелях пластины надо прижать друг к другу во время сверления. В их серединах просверливаются 4 отверстия для установки подшипниковых опор. В одной боковой пластине просверливаются дополнительно 4 отверстия, чтобы закрепить двигатель.

В их серединах просверливаются 4 отверстия для установки подшипниковых опор. В одной боковой пластине просверливаются дополнительно 4 отверстия, чтобы закрепить двигатель.

Из алюминиевых кусочков с габаритами 50 × 20 × 50 выполняются 4 блока для крепления ножек, которые будут обеспечивать столу ровное положение. Блоки прикручивают к профилям снаружи посредством четырех болтов М5 с t-гайками для мебели.

К профилям нужно подвести рельсы. Пазы в профилях должны идеально совпадать с отверстиями, высверленными в основаниях направляющих.

При установке можно пользоваться t-гайками для мебели и болтами М5.

Единственное отличие между идентичными пластинами таково: в одной высверлены четыре отверстия, куда будет крепиться мотор. Для изготовления портала применяются 15-миллиметровые пластины из алюминия. Чтобы разместить эти отверстия строго в правильных местах, сначала следует пробить углубления с помощью кернера. На следующем шаге отверстия проделываются на сверлильном станке— сперва инструментом с намеренно слишком маленьким диаметром, а потом с подходящим.

На следующем шаге отверстия проделываются на сверлильном станке— сперва инструментом с намеренно слишком маленьким диаметром, а потом с подходящим.

Каретка оси Y выполнена из единственной пластины, а на ней закреплены линейные подшипники. Работать сверлом тут необходимо максимально выверенно, без отклонений даже на миллиметр. К пластине крепятся подшипники для осей Y и Z. В силу минимального расстояния между подшипниками они могут заедать даже при незначительном смещении. Проверьте, чтобы каретка без проблем проскальзывала по обеим сторонам. Рельсам и подшипникам нужна тщательная регулировка. Чтобы выровнять их как можно точнее, желательно пользоваться цифровыми приспособлениями.

Рельсы оси Z подсоединяются к подвижной части узла оси Z. Важно проследить, чтобы они оказались смещены от края пластины ориентировочно на полсантиметра. Выровнять их можно с помощью двух кусков пластика, используемых как прокладки. Для установки верхней пластины на узел оси Z в окончании монтажной пластины высверливают три отверстия.

Если шаговый мотор не удается разместить вплотную к пластине, потребуется выполнить для него отдельное пластиковое крепление.

Блоки корпусов подшипников тоже делаются пластиковыми. В качестве приводного винта применяется стержень из стали с резьбой М10. Шкив для зубчатого ремня просверливают, выполняют резьбу М10 и прикручивают к верхней половине приводного винта. Фиксировать эту деталь в нужной позиции будут три установочных винта. Гайку из делрина закрепляют к каретке оси Y.

Место для крепления мотора обычно выбирают на отдельной стойке либо с внешней стороны устройства. Для соединения шариково-винтовой пары с мотором можно задействовать гибкую муфту.

Однако в компактном помещении размещенный снаружи мотор будет мешать, и поэтому его убирают внутрь. Если не получается соединить мотор с шариково-винтовой парой напрямую, можно воспользоваться шкивами и зубчатыми 9-миллиметровыми ремнями HTD5m.

Используя ременную передачу, можно применить понижающую передачу, чтобы подключить мотор к приводному винту.

Тогда мотор малой мощности обеспечит идентичный крутящий момент, даже если устройство будет работать небыстро.

Опорные блоки для осей X и Y выполняют из алюминиевого прутка круглого сечения 50 мм, от которого отсекают четыре 15-миллиметровых сегмента. На прутке маркируют места расположения четырех монтажных отверстий и просверливают их, плюс отдельно сверлят еще одно крупное посередине. Потом переходят к полости для подшипников. Их нужно запрессовать, а блоки закрепить на боковых и торцевых пластинах посредством болтов.

Шарико-винтовую пару для оси Z можно заменить стержнем с резьбой М10 и гайкой из делрина. Полиформальдегид делрин является самосмазывающимся и по мере эксплуатации не страдает от износа.

Чтобы минимизировать люфт, резьбу следует выполнять метчиком высокого качества.

Для осей X и Y выполнено крепление привода из алюминия. На гайках шарико-винтовой передачи расположена пара компактных фланцев с тремя отверстиями с каждого бока. По одному отверстию с каждой стороны используется, чтобы крепить гайки к держателю.

По одному отверстию с каждой стороны используется, чтобы крепить гайки к держателю.

Держатель нужно обработать с высокой точностью на токарном станке. Прикрутив гайки к порталу и каретке оси Y, можно поворачивать шарико-винтовую пару ручным способом и перемещать эти комплектующие на другую сторону. Гайку начнет клинить, если габариты держателей окажутся неправильными.

Для опор мотора применяют фрагменты алюминиевых труб с квадратным сечением, заранее порезанные с желаемой длиной. Как вариант, можно разрезать трубу из стали.

Надо убедиться, что крепления мотора по осям X и Y можно свободно двигать с целью натяжения зубчатых ремней. Выполнить прорези и высверлить крупное отверстие на одной стороне крепления можно как на сверлильном, так и на токарном станке.

Крупное отверстие с одной стороны выпиливают при помощи концевой пилы. Таким образом, двигатель садится на один уровень с поверхностью, а вал получается центрированным. С противоположной стороны крепления выполняют четыре слота, дающие мотору возможность скольжения вперед-назад.

Для крепежа двигателя используют болты М5.

Идеальной опцией стала бы столешница из алюминия с пазами в форме буквы Т, но это стоит недешево. Поэтому ее имеет смысл заменить перфорированной столешницей, так как она экономичнее и позволяет зажимать обрабатываемую деталь разными способами.

Для крепления к алюминиевым профилям стола из березового фанерного листа 18-миллиметровой толщины применяются болты М5 и гайки с пазами в форме буквы Т. Сетка с шестиугольными вырезами под гайки выполняется в CAD-софте, потом отверстия проделываются на станке с ЧПУ.

Поверх фанеры устанавливают лист МДФ 25-миллиметровой толщины. Для прорезания отверстий в обеих частях применяют большую фасонную фрезу. Отверстия в МДФ выравнивают с центрами заблаговременно проделанных шестиугольных отверстий. Потом МДФ снимают, а гайки устанавливают в отверстия фанерного листа. После этого МДФ возвращают на место.

Для создания электронной составляющей предстоит воспользоваться нижеперечисленными комплектующими:

0;

0;Если моторы не самые мощные, допустимо использование платы на три мотора — однако все равно рациональнее применить индивидуальные драйверы. Микрошаговый режим драйверов Leadshine обеспечивает предельную плавность перемещения инструмента и понижает вибрации мотора.

Источник постоянного напряжения 5 В подключают к главному входу питания. Для вентиляторов устанавливают розетку, электроэнергия к ним поступает через традиционный 12-вольтовый адаптер, размещенный на стене.

Компьютер контролирует реле на 25А через прерыватель. Входные клеммы реле подключаются к выходным клеммам прерывателя. Реле подключается к паре розеток, питающих электричеством Kress и пылесос для сбора стружек.

Реле подключается к паре розеток, питающих электричеством Kress и пылесос для сбора стружек.

Если в конце G-кода стоит команда M05, шпиндель с пылесосом выключатся. Для их повторного включения потребуется нажатие кнопки F5 либо ввод команды M03.

Готовому устройству для полноценного функционирования требуется три разновидности софта:

Хорошим примером софта, совмещающего в себе функционал CAD и CAM, станет CamBam. Он несложный и вполне подходит для домашнего производства. Перед началом работы ему нужно задать параметры: диаметр применяемых инструментов, глубину и скорость резания, глубину за проход и так далее. Задав софту траекторию, можно будет вывести G-код, отдающий станку непосредственные команды.

В качестве контроллера следует порекомендовать Mach4. Он будет передавать сигналы на интерфейсную плату через параллельный порт компьютера. С помощью команд контроллера будет происходить обнуление режущего инструмента и запуск программы резки. Также контроллер может менять скорость резания и шпинделя.

Он будет передавать сигналы на интерфейсную плату через параллельный порт компьютера. С помощью команд контроллера будет происходить обнуление режущего инструмента и запуск программы резки. Также контроллер может менять скорость резания и шпинделя.

Перед началом полноценной работы на станке надо обработать несколько пробных деталей различных конфигураций и габаритов, сделанных из разных материалов. Возможно, в процессе выяснится, что устройство издает слишком громкий шум, и от него во все стороны разлетается пыль. Тогда его можно оснастить пылеуловителем, соединенным с пылесосом.

Нередко оказывается, что расчет крутящего момента на Y-опоре был произведен некорректно. В таком случае из-за высокой нагрузки по оси Y станок начнет изгибаться. Для устранения этого изъяна надо купить вторую направляющую и модернизировать портал.

Чтобы по максимуму использовать возможности станка, его нужно поместить на прочный и устойчивый стол. Проще всего взять за основу старый стол и переделать его под новые нужды. Для работы нужно заранее подготовить:

Проще всего взять за основу старый стол и переделать его под новые нужды. Для работы нужно заранее подготовить:

От старого стола нужно взять две большие полки и укрепить их. По четырем внутренним углам надо разместить угловые скобки, а по длине поперечной балки, которая проходит по нижней стороне — L-образные скобки. Чтобы закрепить полку, нужно добавить дополнительные деревянные подставки. После того как полка будет помещена на место, надо укрепить ее еще большим количеством скобок.

Чтобы найти разумное применение каждому сантиметру помещения, стол хорошо бы оснастить пегбордом, то есть перфорированной панелью для инструментов. Углы панели вырезаются электролобзиком, держатели для инструментов крепятся в отверстиях, на пегборд добавляются лотки для хранения мелких комплектующих.

Углы панели вырезаются электролобзиком, держатели для инструментов крепятся в отверстиях, на пегборд добавляются лотки для хранения мелких комплектующих.

Пространство в нижней части стола тоже прекрасно подходит для хранения объектов — в частности, барабанного шлифовального станка или настольной пилы. Для хранения материалов можно соорудить съемную полку, воспользовавшись для этого листом фанеры и заготовленными для ножек деревянными брусками. Ножки крепятся к листу фанеры с помощью угловых скоб.

Еще одну полку можно оборудовать наверху — иногда это помогает закрыть проводку от станка и розетку. Верхнюю полку укладывают на торцы стоек и прикручивают. У второй полки углы для ножек вырезают с помощью лобзика.

При монтаже станины нельзя применять соединения сварного типа, так как они не справляются с вибронагрузками. В местах крепления рекомендуется пользоваться Т-образными гайками.

Чтобы усилия передавались на вал равномерно, на винтовых передачах следует размещать зубчатые ремни, не проскальзывающие на шкивах.

Исключительно важно приобрести надежные подшипники и качественные ходовые винты — это гарантирует станку прочность и долговечность.

Габариты всех деталей необходимо подбирать с максимально возможной точностью и следить, чтобы они безупречно подходили к блоку.

Итак, теперь вы знаете, как собрать дома фрезерное устройство с ЧПУ. Конечно, это удобнее делать с напарником, а не в одиночку. Если вы обладаете достаточными навыками и свободным пространством дома или в гараже, собранный по этой инструкции станок прекрасно заменит вам аналог, созданный на заводе.

Получите консультацию специалиста

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

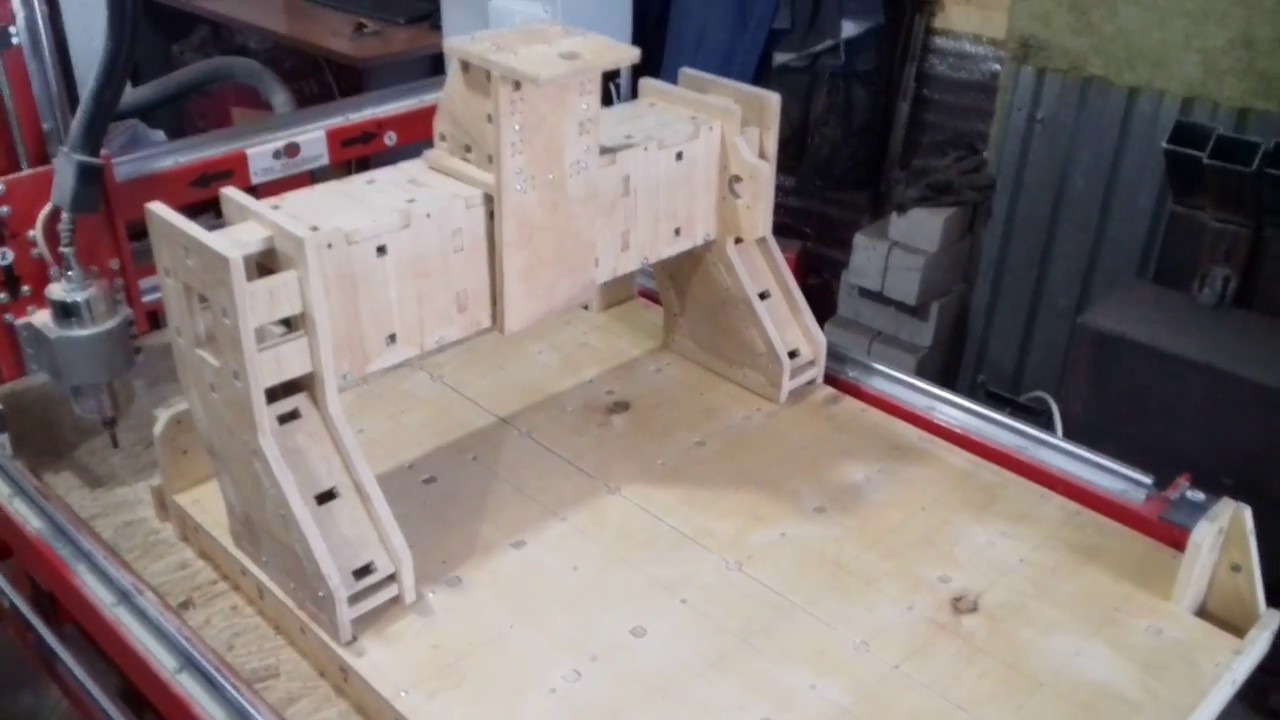

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

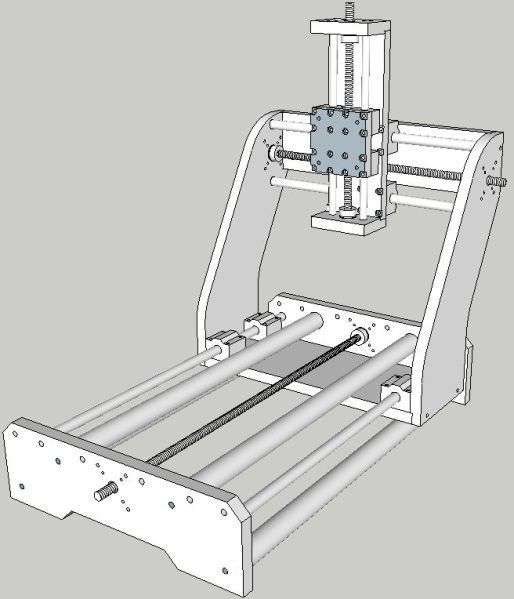

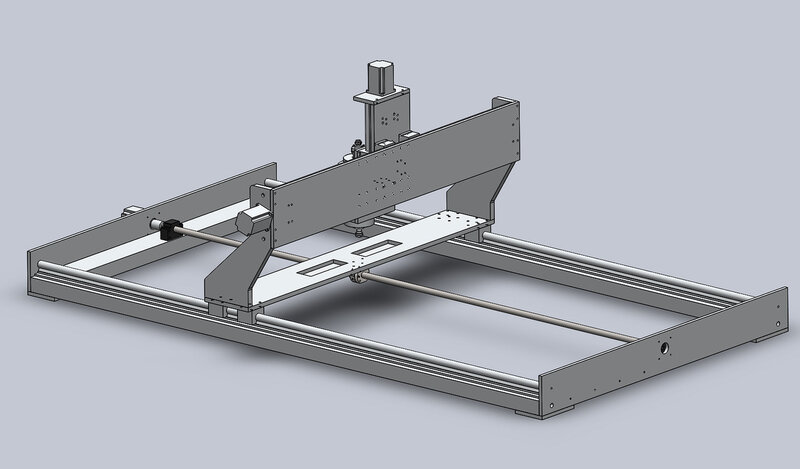

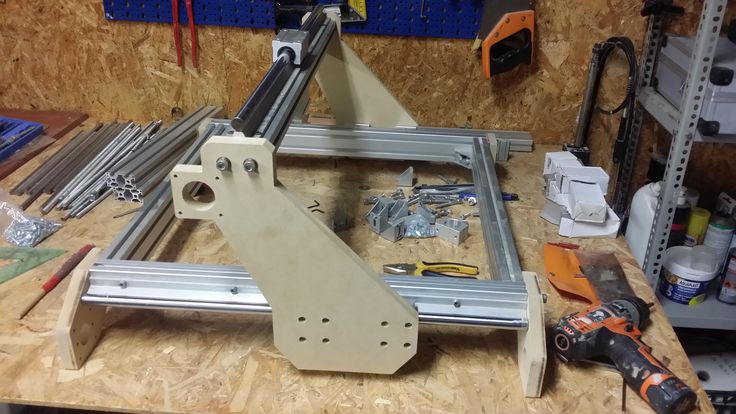

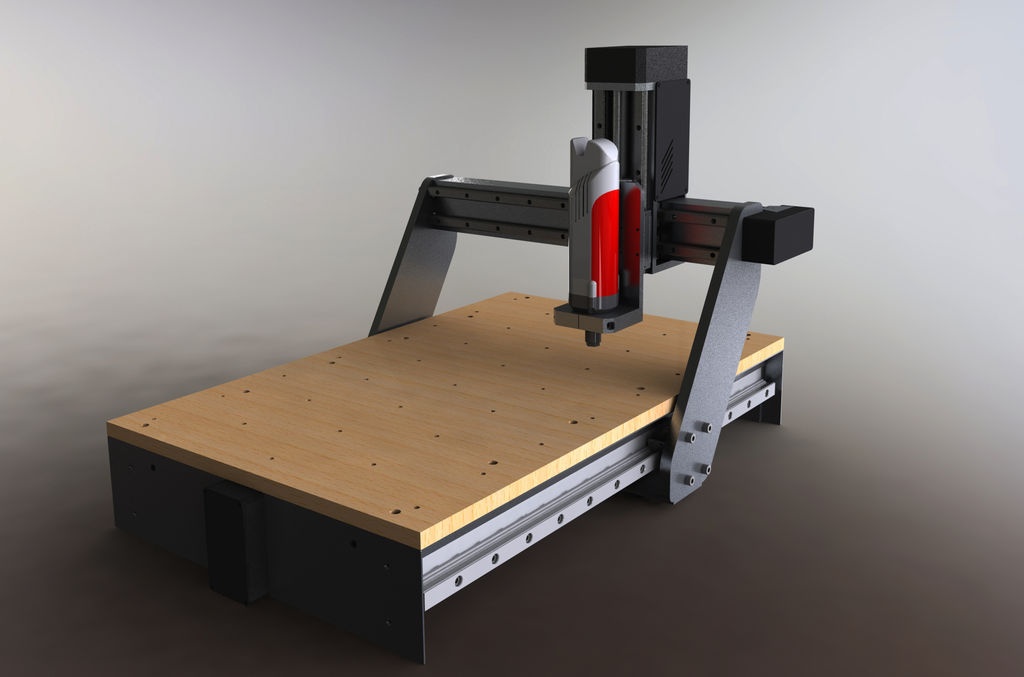

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Габаритные размеры

DIY_CNC_основные размеры.pdf 31301Скачать

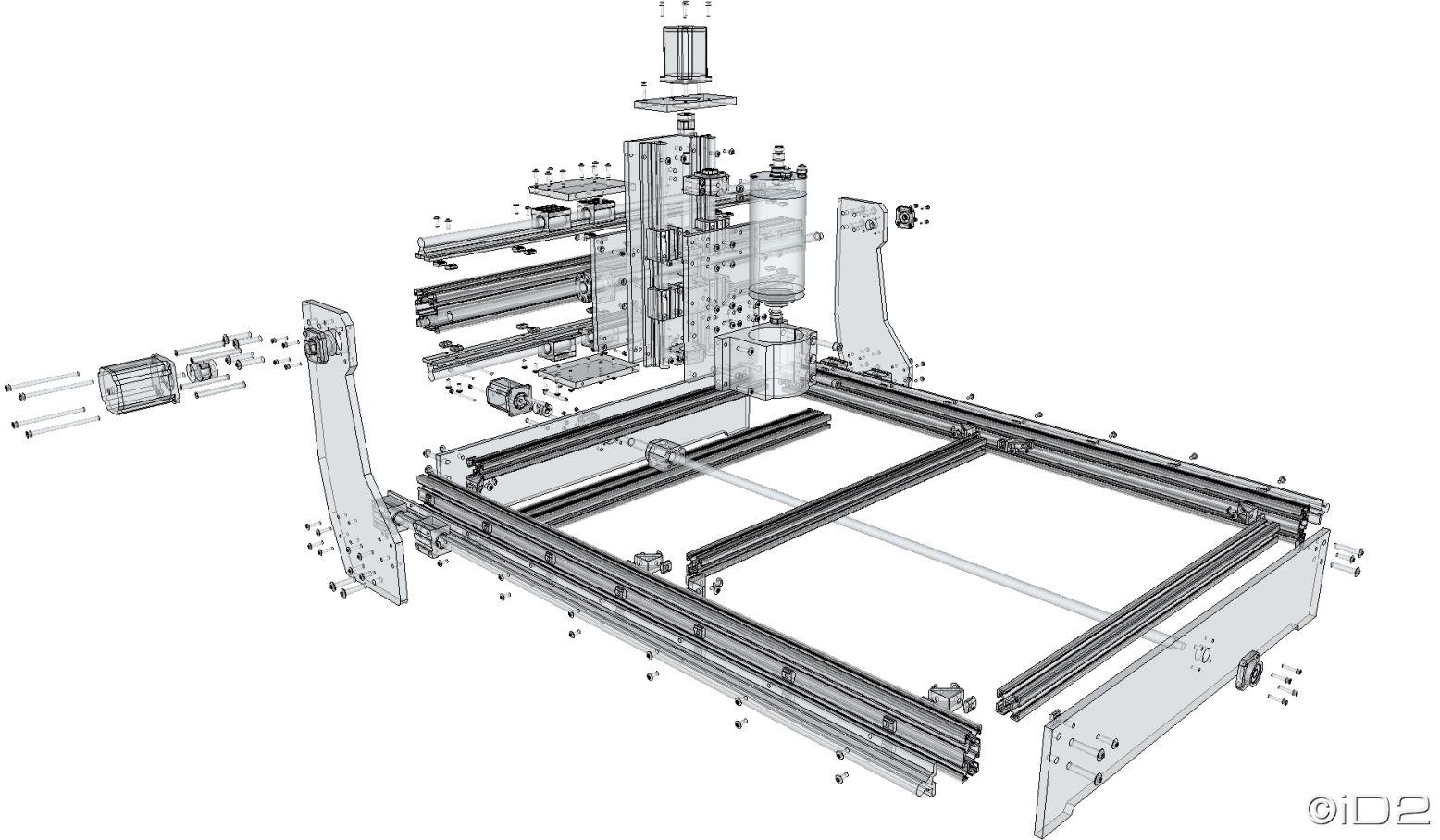

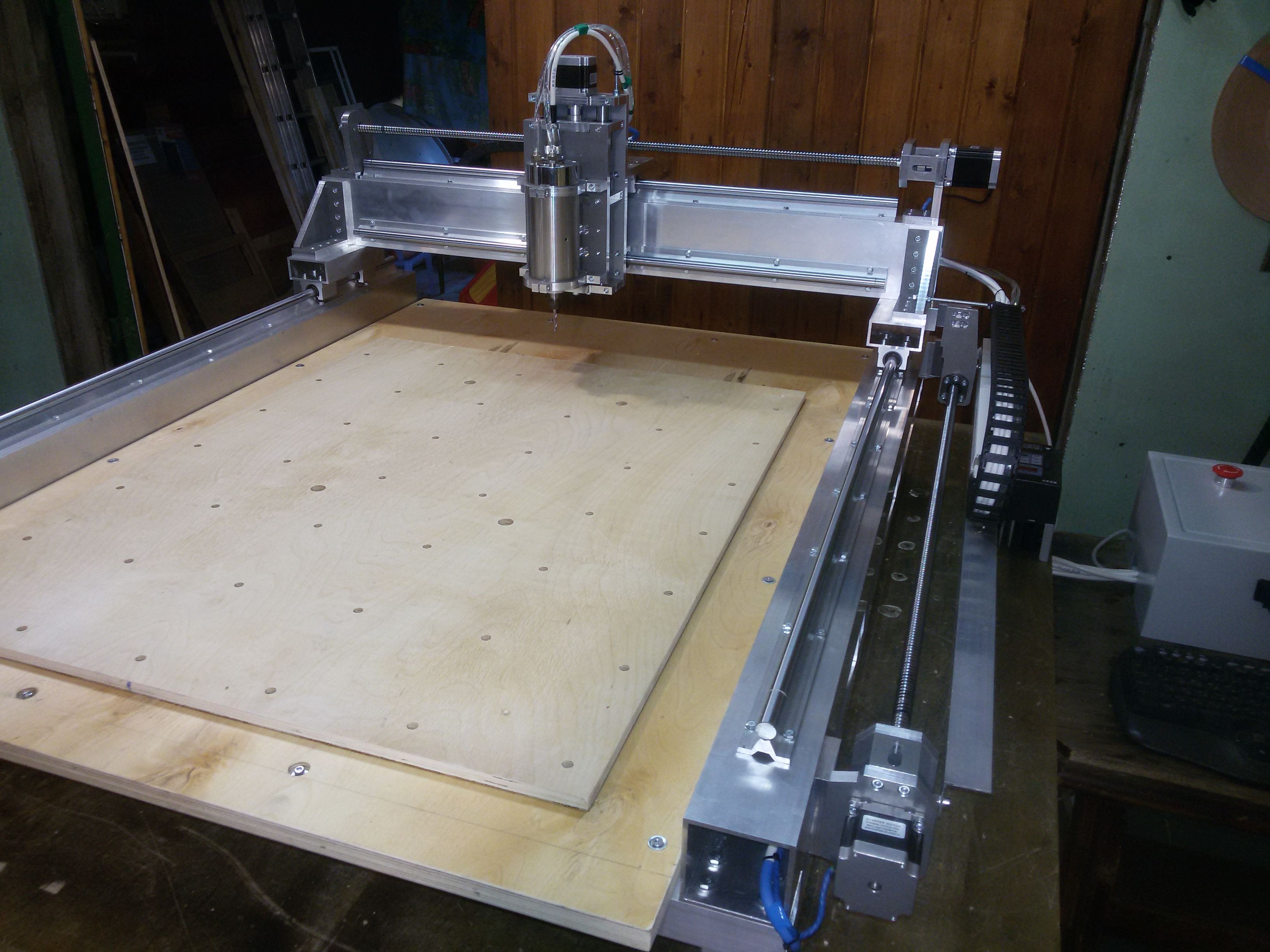

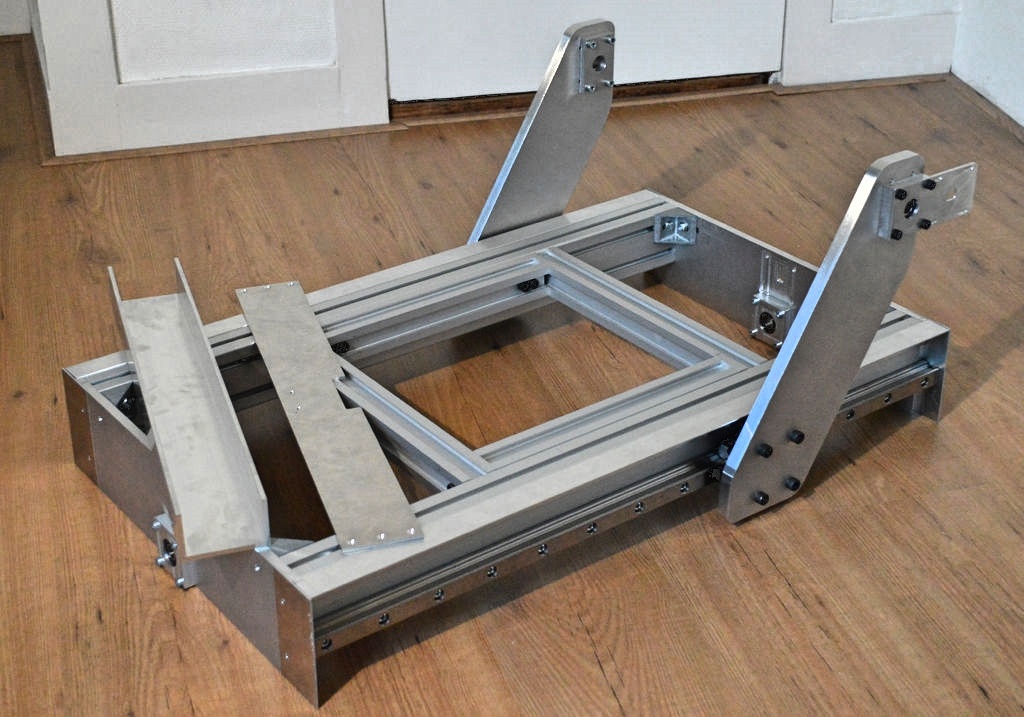

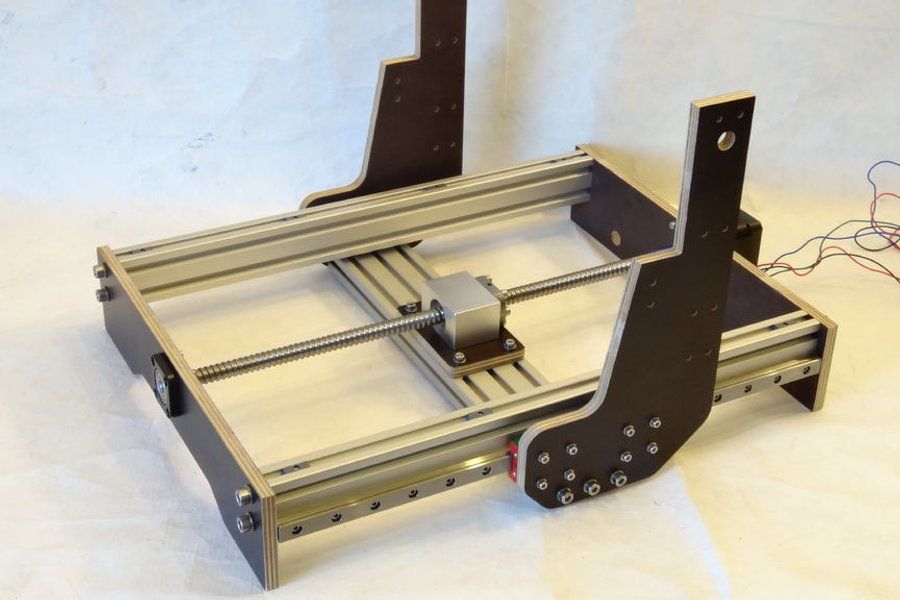

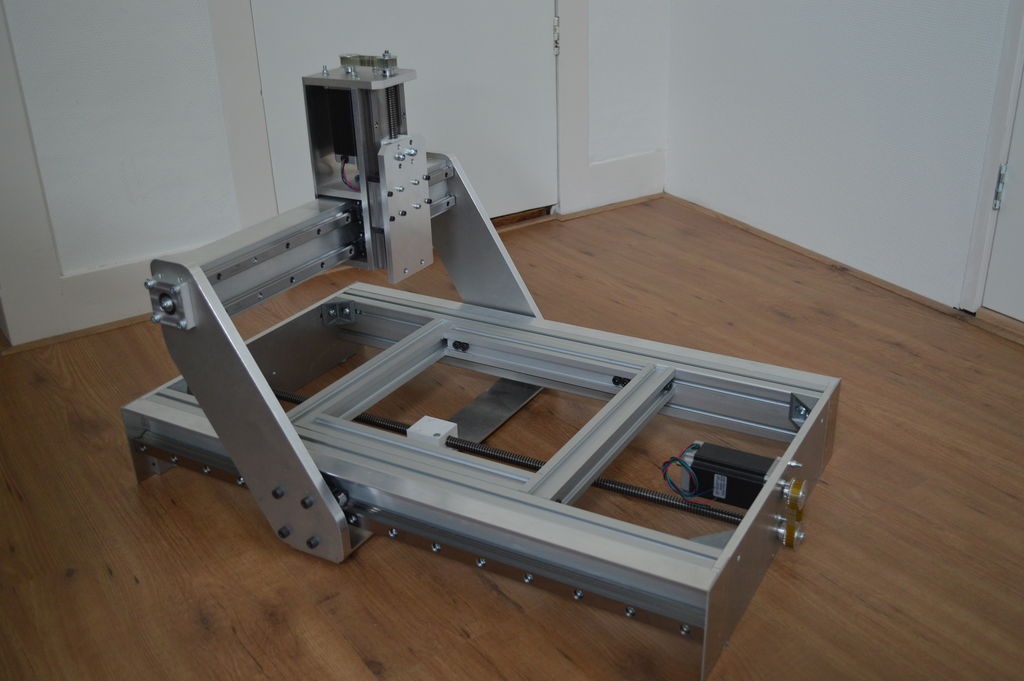

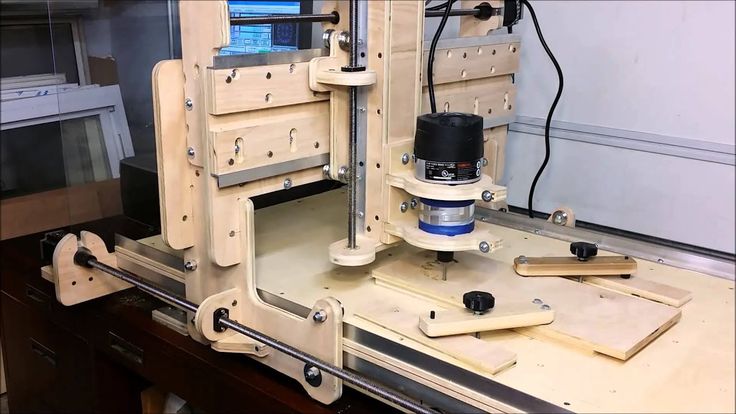

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Чертежи основных элементов станины

Блок подшипников.pdf 21821Скачать

Т-образная гайка. pdf

15905Скачать

pdf

15905Скачать

Боковой рофиль внутренней рамки 40х40 мм.pdf 16753Скачать

Крепежные элементы внутренней рамки.pdf 14095Скачать

Основной профиль 80х40 мм.pdf 16227Скачать

Задняя торцевая пластина.pdf 14671Скачать

Пылезащитный профиль.pdf 13213Скачать

Торцевой рофиль внутренней рамки 40х40 мм.pdf 13841Скачать

Торцевые защитный накладки.pdf 12602Скачать

Фронтальная торцевая платина. pdf

14862Скачать

pdf

14862Скачать

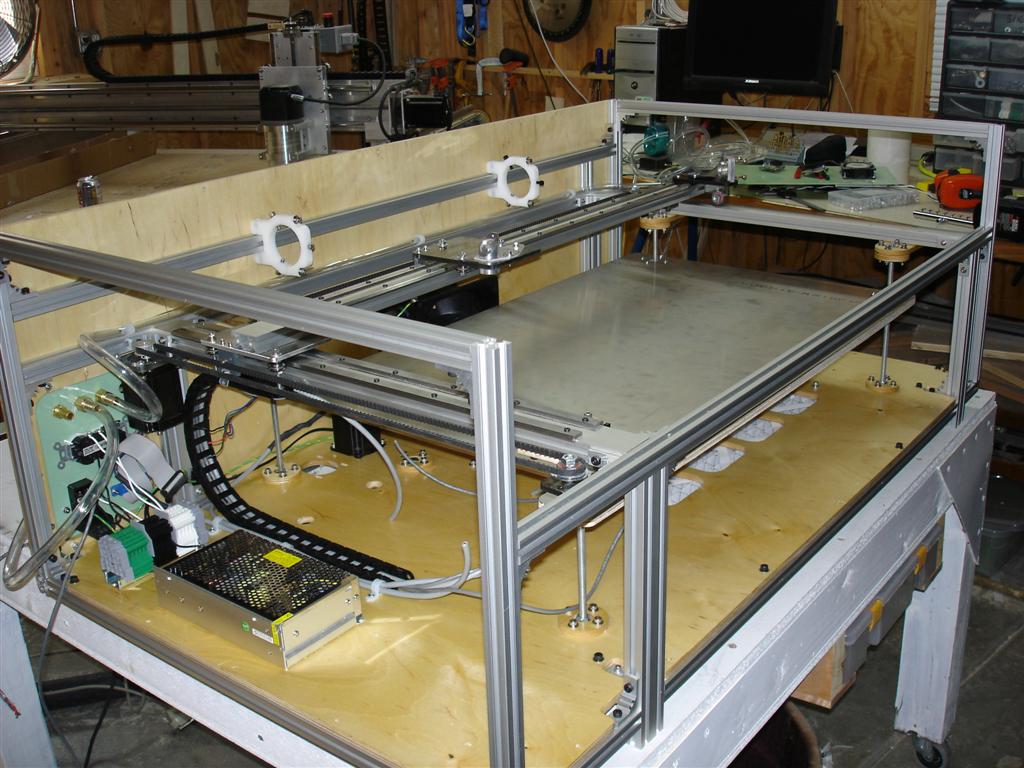

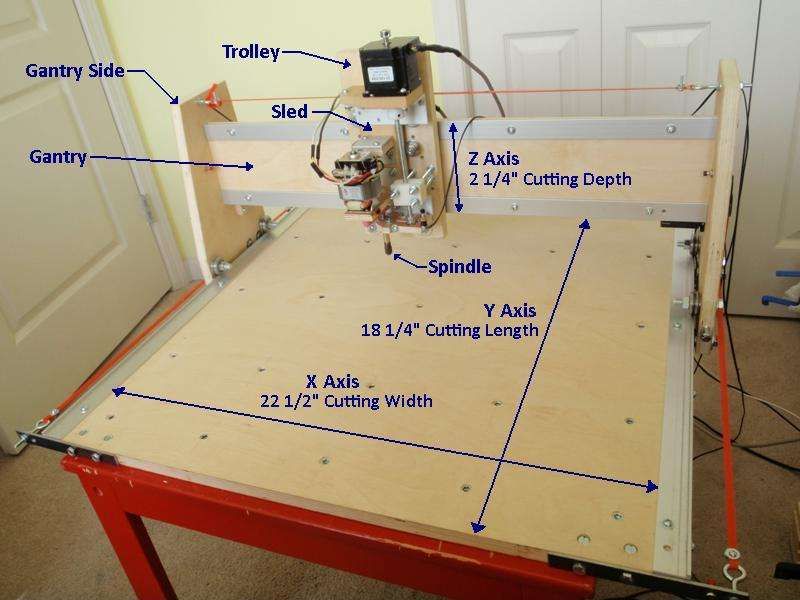

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Крепления для U-образного профиля.pdf 12232Скачать

Боковые стойки портала.pdf 14581Скачать

U-образный верхний профиль портала.pdf 11866Скачать

Крепление двигателя оси Y.pdf 12120Скачать

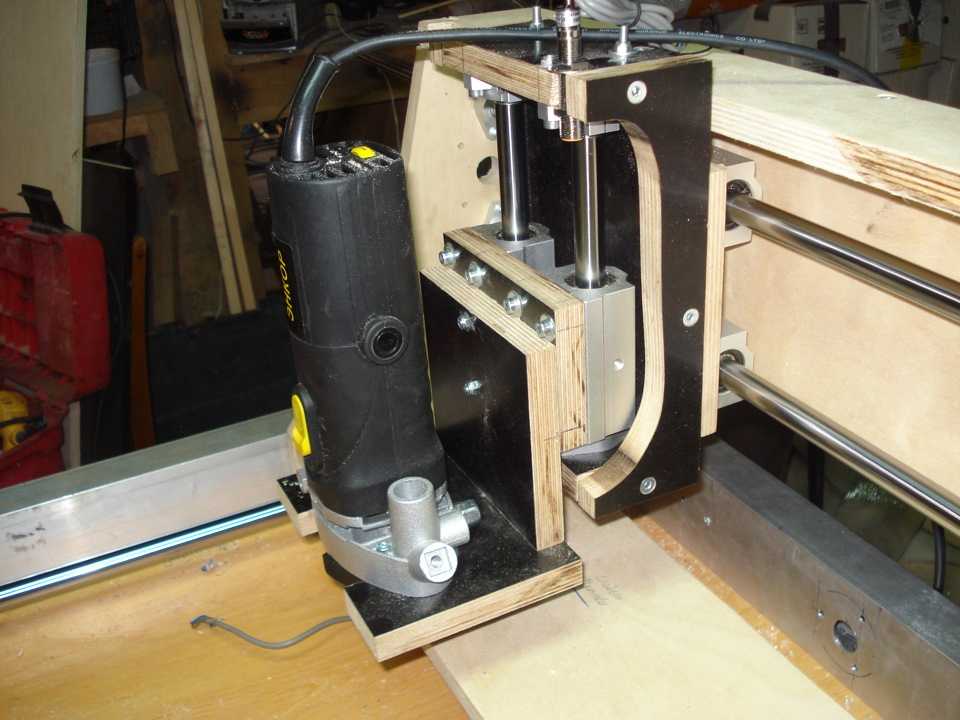

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя.

Верхняя пластина оси Z для крпеления шагового двигателя.pdf 12133Скачать

Задняя пластина оси Z.pdf 10870Скачать

Ложемент фрезерного шпинделя.pdf 10971Скачать

Нижняя исредняя пластины оси Z.pdf 10879Скачать

Пластина для крепления фрезерного шпинделя на оси Z.pdf 11390Скачать

Пластина для крепления гайки перемещения по оси Y. pdf

10424Скачать

pdf

10424Скачать

Передняя пластина оси Z для крепления линейных направляющих.pdf 11046Скачать

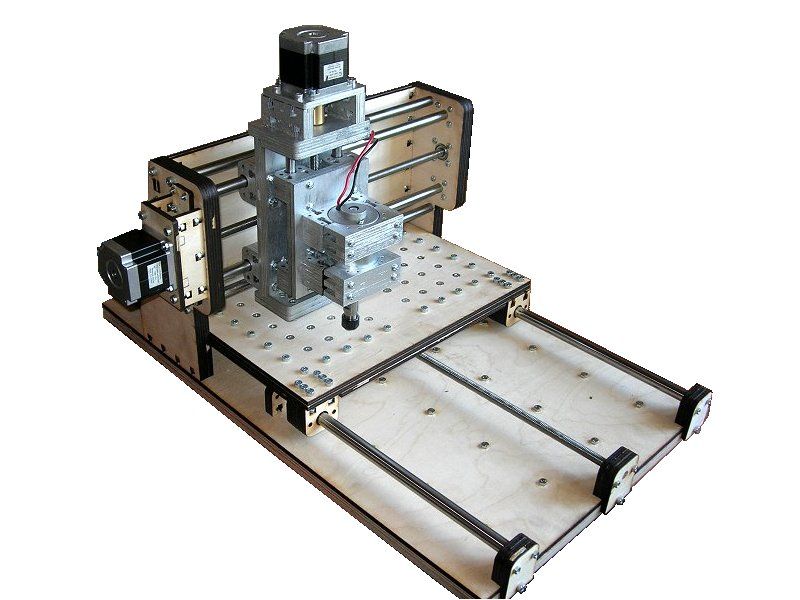

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Винт оси X.pdf 13100Скачать

Винт оси Y.pdf 10606Скачать

Винт оси Z.pdf 11009Скачать

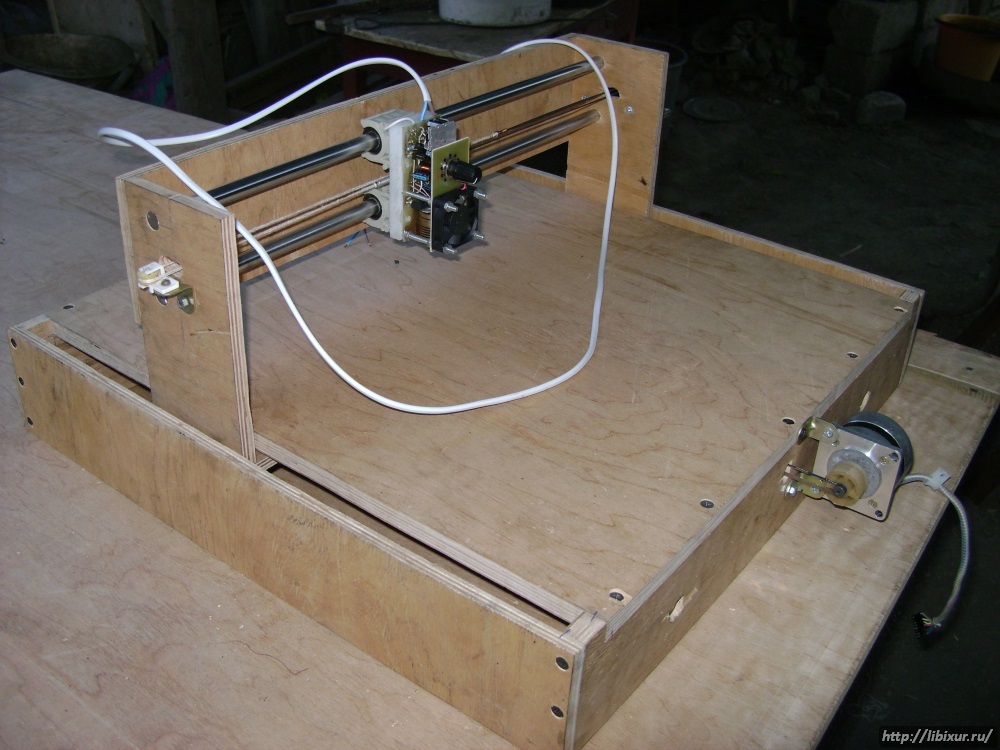

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

Основными компонентами электрической схемы являются:

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема. pdf

17410Скачать

pdf

17410Скачать

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

Итак, вы хотите построить станок с ЧПУ, но не совсем уверены, какой именно станок построить — например, фрезерный станок с ЧПУ своими руками? Или, может быть, вы новичок в ЧПУ и хотите быстро освоиться. Тогда это руководство откроет вам двери в хобби с ЧПУ. Мы начнем с создания основы, которую вы можете использовать, чтобы решить, каким должно быть ваше первое ЧПУ Hobby.

Глава 1

Какой станок с ЧПУ своими руками?

Глава 2

Что изучать дальше?

Глава 3

Устройство станка с ЧПУ

Глава 4/b>

Контроллеры ЧПУ и электроника

Глава 5

Преобразование ЧПУ и механика

Глава 6

3D-принтеры

Глава 7

Принадлежности и методы

Глава 8

Вдохновение

Автор Bob Warfield

Введение

Итак, вы хотите построить станок с ЧПУ, но не совсем уверены, какой именно? Тогда эта статья для вас. Мы постараемся создать структуру, которую вы сможете использовать, чтобы решить, каким должен быть ваш первый проект с ЧПУ. Вы будете активны в Hobby CNC, прежде чем узнаете об этом.

Мы постараемся создать структуру, которую вы сможете использовать, чтобы решить, каким должен быть ваш первый проект с ЧПУ. Вы будете активны в Hobby CNC, прежде чем узнаете об этом.

Первое, что вам нужно сделать, это сделать несколько заметок о некоторых вопросах, которые вы хотите понять заранее. Попробуйте этот вопросник :

Стоимость: Сколько вы можете позволить себе потратить на свой станок с ЧПУ? Некоторые станки с ЧПУ стоят дороже, чем другие. Некоторым потребуется больше программного обеспечения или инструментов, чем другим, что увеличивает расходы. Получите реальную честную оценку уровня затрат, с которыми вы готовы иметь дело для вашего проекта Hobby CNC.

Сложность: Рядом со стоимостью будет реалистичная оценка навыков, которые вы можете применить при создании своей машины. Некоторые машины построить будет намного проще, чем другие. Некоторым больше понравятся допуски, которые немного свободнее и их легче достичь. Сильные навыки работы с деревом по сравнению с сильными навыками работы с металлом также повлияют на ваш выбор.

Время: Если у вас будет достаточно времени, вы сможете построить почти что угодно. Но сколько времени вы реально можете посвятить проекту? Насколько ваш интерес связан с созданием самой машины по сравнению с использованием машины после того, как она будет готова? Учтите, что может быть хорошей идеей пройти весь путь, наладив работу более простого станка, прежде чем перейти к окончательному проекту ЧПУ. Вы многому научитесь на более простой машине и будете намного лучше подготовлены к работе со сложной машиной.

Проекты: Что вы хотите сделать на своем станке с ЧПУ? Ваша основная цель, которую вы хотите сделать, будет сильно влиять на тип машины, которую вы строите, а также на требуемые характеристики этой машины.

Давайте пробежимся по доступным типам машин и немного прокомментируем, как они соотносятся с различными вопросами, которые я попросил вас рассмотреть. Я собираюсь заняться ими в грубом порядке по стоимости и сложности.

Но сначала, если у вас уже есть машина, пожалуйста, пройдите наш обзор машин для хобби, чтобы вы могли увидеть результаты того, какие машины есть у других любителей.

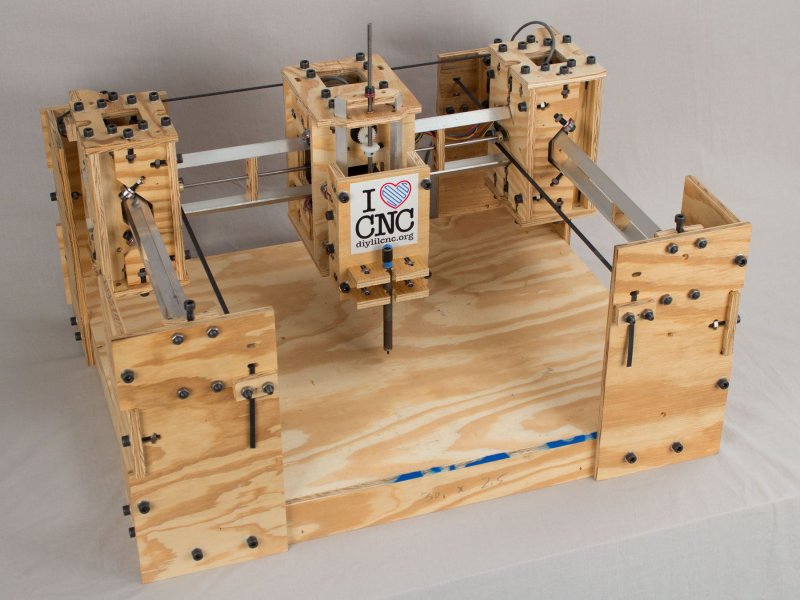

Фрезерные станки с ЧПУ — это предпочтительные станки с ЧПУ для столяров, и они прекрасно дополняют любой деревообрабатывающий цех. Типичный фрезерный станок с ЧПУ имеет довольно большие допуски по сравнению с фрезерным станком или токарным станком, но допускает гораздо более жесткие допуски, чем большинство других деревообрабатывающих станков. Например, становится возможной тонкая инкрустация.

Фрезерные станки с ЧПУ могут быть изготовлены из различных материалов: от древесно-стружечных плит до цельнометаллических конструкций с прецизионными направляющими, что обеспечивает станок профессионального качества. Существует множество наборов планов и комплектов, а также компаний, которые специализируются на продаже деталей для изготовления фрезерного станка с ЧПУ. Доступны даже 4Axis CNC Router.

Станки с ЧПУ по дереву — главные! Комплект фрезерного станка с ЧПУ

: ShapeokoПростой в сборке набор: Carbide3D Shapeoko…

Я должен передать это людям Carbide3D — Shapeoko — это отличный набор для фрезерного станка с ЧПУ.

Этот мощный маленький деревообрабатывающий станок с ЧПУ прошел два года наших обзоров фрезерных станков с ЧПУ и получил сверхвысокие оценки удовлетворенности клиентов. Если этого было недостаточно, они полностью убили обзор Desktop Fabrication от MAKE Magazine за 2017 год:

Вот что Make: Magazine должен был сказать о Shapeoko XXL в своем выпуске Digital Fabrication Shootout 2017:

«Этот настольный мощный агрегат иллюстрирует, почему вы либо идете по-крупному, либо идете домой».

«XXL — это просто потрясающее сочетание возможностей и полезной площади резания».

Когда я был готов поставить фрезерный станок с ЧПУ в мастерскую CNCCookbook, я знал, что мне нужно несколько вещей:

— это должно было быть сделано своими руками. Я хотел написать об этом и видео пошаговой сборки.

— Это должно было быть мощно. Я слишком долго работал в CNC, чтобы играть с игрушками, которые в конечном итоге не могут многого добиться. Конечно, это не полноразмерный станок, но в моем магазине нет места для полноразмерного фрезерного станка с ЧПУ.

Конечно, это не полноразмерный станок, но в моем магазине нет места для полноразмерного фрезерного станка с ЧПУ.

– Это должно было быть бюджетно и экономно по времени. Потому что ты знаешь, почему это так!

— Требовались линейные направляющие для повышения точности, жесткости и снижения затрат на техническое обслуживание. Никаких сборных систем V-образных канавок.

– Мне нужно столько перемещений по осям X, Y и Z, сколько поместится в моем пространстве.

Восторженные отзывы, которые я читал в ходе наших опросов, обзор Make и многочисленные возможности встретиться и пообщаться с людьми из Carbide3D, сделали мой выбор в пользу CNCCookbook несложным делом.

Мы получили Shapeoko XXL, и я задокументировал сборку!

Другие фрезерные станки с ЧПУ Нет предела возможностям проектов фрезерных станков с ЧПУ. Использование линейных направляющих профессионального качества, жесткой конструкции и высококачественного шпинделя может дать результаты, аналогичные коммерческим столам, которые стоят намного дороже.

Чтобы узнать больше о различных частях фрезерного станка с ЧПУ и о том, как выбрать лучшие детали для фрезерного станка с ЧПУ, ознакомьтесь с нашим руководством:

Полное руководство по деталям для фрезерного станка с ЧПУ

Примеры проектов фрезерного станка с ЧПУ своими руками

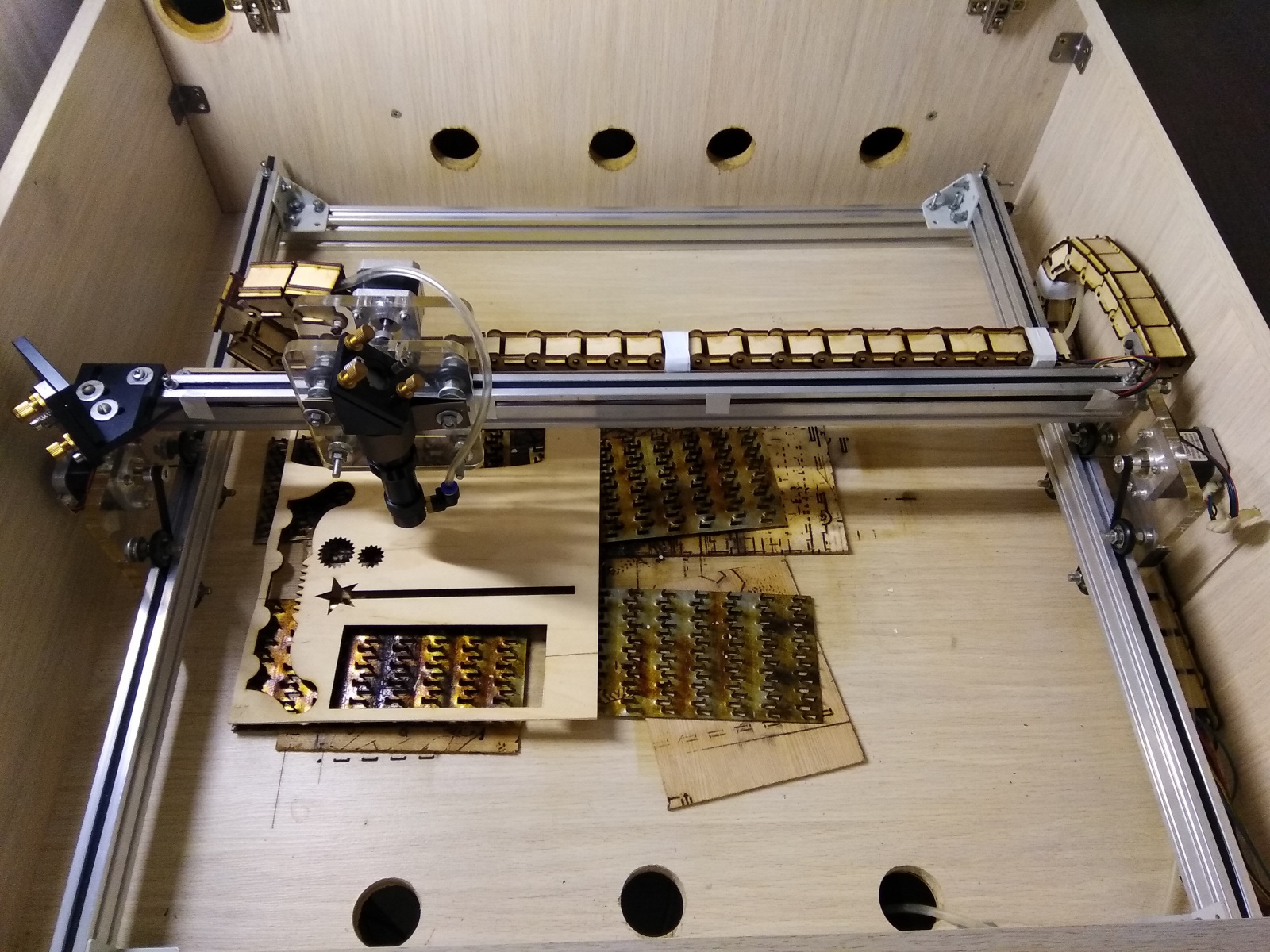

Типичный фрезерный станок с ЧПУ У стола будет относительно ограниченное перемещение по оси Z, поэтому он больше подходит для деталей, вырезанных из листовых материалов, таких как плазменный стол. С учетом сказанного, фрезерный станок с ЧПУ может изготавливать гораздо более разнообразные детали, чем плазменный стол. Вот некоторые образцы:

Здесь я показал несколько довольно сложных проектов, чтобы дать представление о том огромном потенциале, который может дать собственный станок с ЧПУ. Более простые проекты также легко реализовать. Вот гоночный знак, сделанный из кориана на фрезерном станке с ЧПУ Джо:

Для меня это удивительная работа, выполненная на относительно скромном станке.

Чтобы узнать больше о проектах фрезерных станков с ЧПУ, ознакомьтесь с нашей статьей.

Профиль фрезерного станка с ЧПУ своими руками

Самодельный фрезерный станок с ЧПУ | |

| Стоимость | Средний : Стол должен быть немного более точным, чем плазменный резак. Если вы хотите резать алюминий и другие мягкие металлы, вам понадобится изрядная жесткость. И есть 3 оси, а также шпиндель (часто просто ручной фрезер в скобе). Еще одним фактором, влияющим на увеличение стоимости, является то, что вам нужно будет приобрести программное обеспечение CAM определенного типа, чтобы в полной мере воспользоваться преимуществами фрезерного станка с ЧПУ. |

| Сложность | От среднего (с нуля) до простого (комплект) . С этими машинами будет больше работы, чем с плазменным столом. Считайте, что один из них эквивалентен довольно глубокому проекту по деревообработке. Тем не менее, вы можете сэкономить много времени и усилий при очень небольших дополнительных затратах, попробовав комплект фрезерного станка с ЧПУ, такой как Shapeoko. Считайте, что один из них эквивалентен довольно глубокому проекту по деревообработке. Тем не менее, вы можете сэкономить много времени и усилий при очень небольших дополнительных затратах, попробовав комплект фрезерного станка с ЧПУ, такой как Shapeoko. |

| Время | От короткого к длинному . Это более крупный проект, чем плазменный стол, и его выполнение займет больше времени. Вы можете компенсировать это, купив комплекты деталей и чертежи. Набор можно сделать довольно быстро. |

| Дополнительные детали | Эти опции могут улучшить работу машины. Подумайте о них на этапе планирования: — линейные направляющие вместо шкивов с V-образными канавками. – шарико-винтовые пары и блоки подшипников для большей точности и жесткости, а также для уменьшения люфта. – Шпиндель с водяным охлаждением. Начните с обрезного фрезера, но со временем вам понадобится шпиндель получше.  — алюминиевые профили: они довольно типичны для создания более жестких рам на машине. |

| Недостатки | Эти станки предназначены для обработки дерева, пластика и, если у вас есть хорошо сделанный жесткий станок, мягких металлов, таких как алюминий. Большой занимает довольно много места в вашем магазине, но, с другой стороны, вы могли бы жить без некоторых других ваших деревообрабатывающих станков, если бы они у вас были. |

| Проекты | Почти все, что вы хотите сделать из дерева (лиственных и хвойных пород, березовой фанеры и т. д.), пластмассы или, если вам удобно, из мягкого металла. Большинство из них имеют ограниченный диапазон оси Z, поэтому большая часть того, что вы делаете, не может быть очень высокой или толстой. Диапазон OTOH, оси x и оси y превосходен. |

Что бы вы сделали на собственном станке с ЧПУ?

Вам понадобится наш Руководство покупателя фрезерного станка с ЧПУ. Это ваш полный путеводитель по всем лучшим фрезерным станкам с ЧПУ на рынке.

Это ваш полный путеводитель по всем лучшим фрезерным станкам с ЧПУ на рынке.

Я готов, давай сделаем это!

По всей вероятности, самым простым и недорогим устройством для начала работы является 3D-принтер. Они могут выглядеть как игрушки-мастера, но они способны на удивительно сложную работу. Мы сделали серию из нескольких частей, которая представляет собой отличное введение в 3D-печать и многое вам о ней расскажет. Мы также сделали полную серию по сборке Rostock Max v2.

3D-принтеры выполняют так называемую аддитивную обработку, потому что они добавляют материал, а не вырезают его. У аддитивной обработки есть несколько явных преимуществ, заключающихся в том, что вы можете изготавливать детали, которые было бы чрезвычайно сложно изготовить с помощью субтрактивной или традиционной обработки. Например, вы можете создать свисток, как показано ниже, и выдавить маленький шарик внутри свистка как часть процесса. Полые детали просты, и важно воспользоваться этим, чтобы уменьшить использование пластиковых смол при изготовлении деталей.

Полые детали просты, и важно воспользоваться этим, чтобы уменьшить использование пластиковых смол при изготовлении деталей.

Большинство 3D-принтеров используют технологию экструзии пластиковых нитей. Они строят детали слой за слоем. Этот подход дешев и сердитен, но имеет тот недостаток, что детали могут иметь относительно низкое разрешение. Вот типичная экструдированная деталь:

Свисток работает, но есть линии экструзии, которые вам придется либо принять, либо отшлифовать после завершения детали…

А вот та же деталь, изготовленная с помощью оптического процесса высокого разрешения :

Какая разница: деталь гладкая и выдерживает более жесткие допуски…

Образец деталей для 3D-принтера

Профиль для 3D-принтера

Самодельный 3D-принтер | |

| Стоимость | Низкий : Вы можете купить готовый 3D-принтер менее чем за 2000 долларов, и если вы будете осторожны, вы, вероятно, сможете построить его менее чем за 1000 долларов. Программное обеспечение, необходимое для его запуска, доступно как бесплатное с открытым исходным кодом. 3D-принтер с высоким разрешением можно сделать где-то в диапазоне от 2000 до 3000 долларов, используя DLP-проектор в качестве источника света. Но светочувствительные смолы могут быть довольно дорогими. Программное обеспечение, необходимое для его запуска, доступно как бесплатное с открытым исходным кодом. 3D-принтер с высоким разрешением можно сделать где-то в диапазоне от 2000 до 3000 долларов, используя DLP-проектор в качестве источника света. Но светочувствительные смолы могут быть довольно дорогими. |

| Сложность | Низкий . Эти машины имеют довольно легкие допуски, и вы можете приобрести комплекты деталей, которые еще больше упрощают процесс. Хороший комплект почти собран. |

| Время | Низкий |

| Недостатки | Только пластик. Низкое разрешение для экструдеров. Изготовление детали может занять несколько часов. Пластик может быть дорогим. |

| Проекты | Все, что вы хотите сделать из пластика. Вашим основным ограничением будет разрешение принтера и общий размер деталей, которые вы можете сделать в одном принтере. Некоторые модели рассчитаны на гораздо большие размеры, и есть машины с высоким разрешением, в которых используются светочувствительные смолы, которые могут обеспечивать гораздо более жесткие допуски, чем принтеры на основе экструзии. Некоторые модели рассчитаны на гораздо большие размеры, и есть машины с высоким разрешением, в которых используются светочувствительные смолы, которые могут обеспечивать гораздо более жесткие допуски, чем принтеры на основе экструзии. |

Вам понадобится наша кулинарная книга для начинающих с ЧПУ и DIY. Это ваш путеводитель по всем бесплатным ресурсам, учебным пособиям и руководствам, которые помогут вам освоить ЧПУ.

Я готов, давай сделаем это!

В зависимости от того, сколько углов вы вырезаете с помощью фрезерного станка с ЧПУ «Сделай сам» и насколько сложен ваш проект фрезерного станка с ЧПУ, фрезерный станок с ЧПУ, вероятно, будет самым дорогим, трудным в исполнении, но наиболее гибким. Станок с ЧПУ своими руками. Мы сравниваем фрезерный станок с ЧПУ и фрезерный станок в отдельной статье.

Несмотря на то, что было создано несколько фрезерных станков с ЧПУ, построенных с нуля, вам лучше всего преобразовать ручной фрезерный станок в ЧПУ, пока у вас не будет большого опыта работы с ЧПУ. Под «преобразованием» я подразумеваю, что вы в основном собираетесь поставить оси x, y и z под контроль компьютера. Это означает добавление шарико-винтовых пар с подшипниковыми узлами к каждой оси. Скорее всего, вы будете использовать шаговый двигатель или сервопривод для вращения шариковых винтов. Вам также понадобится источник питания для запуска двигателей. Учитывая эти движущиеся части и хороший интерфейс для преобразования g-кода в сигналы, необходимые для запуска ваших осей, у вас будет ЧПУ для хобби, готовое к работе.

Под «преобразованием» я подразумеваю, что вы в основном собираетесь поставить оси x, y и z под контроль компьютера. Это означает добавление шарико-винтовых пар с подшипниковыми узлами к каждой оси. Скорее всего, вы будете использовать шаговый двигатель или сервопривод для вращения шариковых винтов. Вам также понадобится источник питания для запуска двигателей. Учитывая эти движущиеся части и хороший интерфейс для преобразования g-кода в сигналы, необходимые для запуска ваших осей, у вас будет ЧПУ для хобби, готовое к работе.

Таким образом, одно из первых решений, которое вам придется принять, и которое будет определять многие другие решения для вас в будущем, — какой ручной фрезерный станок переоборудовать.

Есть много возможностей. Некоторые, которые следует рассмотреть в порядке от самого тяжелого/самого дорогого до самого легкого/дешевого, включают:

– Коленная фреза в стиле Бриджпорт: они дороги, и тяжелое колено не особенно хорошо подходит для ЧПУ. OTOH, есть много коленчатых станков с ЧПУ, и ничто не говорит «Фрезерный станок», как Bridgeport. Я бы не стал выбирать один, если бы хотел с самого начала заняться ЧПУ, но если он у вас уже есть, нет необходимости рассматривать что-либо еще.

Я бы не стал выбирать один, если бы хотел с самого начала заняться ЧПУ, но если он у вас уже есть, нет необходимости рассматривать что-либо еще.

— RF-45 и клоны: это изготовленные в Китае мельницы для кроватей, которые можно приобрести в самых разных местах и во всевозможных вариациях. У них есть рабочая зона и жесткость, как у Bridgeport, но без тяжелого колена, поэтому они лучше подходят для проектов с ЧПУ. Их самым большим недостатком является их шпиндель, который ограничен 1600 об/мин. Запланируйте переоборудование с ременным приводом в какой-то момент, прежде чем вы полностью реализуете потенциал одной из этих мельниц.

— Grizzly G0704: эти фрезерные станки немного меньше, чем RF-45, но являются идеальной платформой ЧПУ. Такие люди, как Хосс из Hossmachine, могут предоставить полную информацию, включая планы и часто комплекты, помогающие с конверсиями. Если стол и ход достаточно велики для ваших проектов, это будет более дешевый и быстрый проект, чем RF-45.

— Sieg X2: Это аккуратные маленькие машины, очень популярные. Я не думаю, что стал бы меньше, чем X2, но вы можете делать с ним удивительные вещи, как продемонстрировала Hossmachine (полностью автоматическое устройство смены инструмента и корпус в стиле VMC).

Я не думаю, что стал бы меньше, чем X2, но вы можете делать с ним удивительные вещи, как продемонстрировала Hossmachine (полностью автоматическое устройство смены инструмента и корпус в стиле VMC).

Вот отличная статья о выборе станка-донора для вашего проекта фрезерного станка с ЧПУ «Сделай сам».

Важное примечание:

Некоторые новички задумываются о переделке сверлильного станка во фрезерный станок. Даже не начинайте идти по этому пути. Для получения посредственного результата потребуется столько усилий, что оно того не стоит.

Вот некоторые типичные станки:

Мое самодельное преобразование фрезерного станка RF-45…

Преобразование Хосса G0704 с ЧПУ на довольно ранней стадии: он добавил гораздо больше!

Имея в своем магазине фрезерный станок с ЧПУ, нет предела возможностям. Лучше всего то, что станок можно использовать для изготовления еще большего количества инструментов. Как только вы заработаете основные 3 оси, вы сможете создавать приводные дышла, автоматические смены инструмента и всевозможные другие аксессуары.

Образец деталей для фрезерных станков с ЧПУ

У меня есть страница интересных деталей, сделанных в домашних мастерских с ЧПУ. Вот некоторые основные моменты для фрезерных станков с ЧПУ DIY:

Профиль фрезерного станка с ЧПУ

Самодельный фрезерный станок с ЧПУ | |

| Стоимость | От среднего до высокого : Этот проект лучше всего подходит для преобразования ручного фрезерного станка в ЧПУ. Таким образом, у вас будет стоимость ручного станка, а также всех дополнительных деталей с ЧПУ. Еще один фактор, влияющий на увеличение стоимости, заключается в том, что вам нужно будет приобрести программное обеспечение CAM определенного типа, чтобы в полной мере воспользоваться преимуществами фрезерного станка с ЧПУ. |

| Сложность | От среднего до высокого . Хотя вы могли бы взяться за такой проект, если вы никогда раньше не работали на станке, вам будет легче, если у вас есть немного ручной обработки под вашим поясом. См. наше Полное руководство по деталям фрезерных станков с ЧПУ для подробного ознакомления с тем, что входит в состав одного из этих станков. Хотя вы могли бы взяться за такой проект, если вы никогда раньше не работали на станке, вам будет легче, если у вас есть немного ручной обработки под вашим поясом. См. наше Полное руководство по деталям фрезерных станков с ЧПУ для подробного ознакомления с тем, что входит в состав одного из этих станков. |

| Время | От среднего до длинного . Вы можете компенсировать это, купив комплекты деталей и чертежи. |

| Недостатки | Во многом расход и сложность. |

| Проекты | Почти все, что вы хотели бы сделать из любого материала, поддающегося обработке. Единственным реальным ограничением, вероятно, будет способность вашей машины перемещаться по размеру ваших деталей. Фрезерные станки с ЧПУ обычно имеют больший ход по оси Z, чем фрезерные станки с ЧПУ. |

Следующим по сложности будет самодельный плазменный стол с ЧПУ. Эти столы перемещают плазменную горелку, чтобы вырезать формы из листового металла. В CNCCookbook есть галерея идей для плазменных столов, сделанных своими руками, которые показывают многие из проектов, которые сделали другие. Вот хорошо законченный плазменный стол:

Эти столы перемещают плазменную горелку, чтобы вырезать формы из листового металла. В CNCCookbook есть галерея идей для плазменных столов, сделанных своими руками, которые показывают многие из проектов, которые сделали другие. Вот хорошо законченный плазменный стол:

Красиво оформленный плазменный стол…

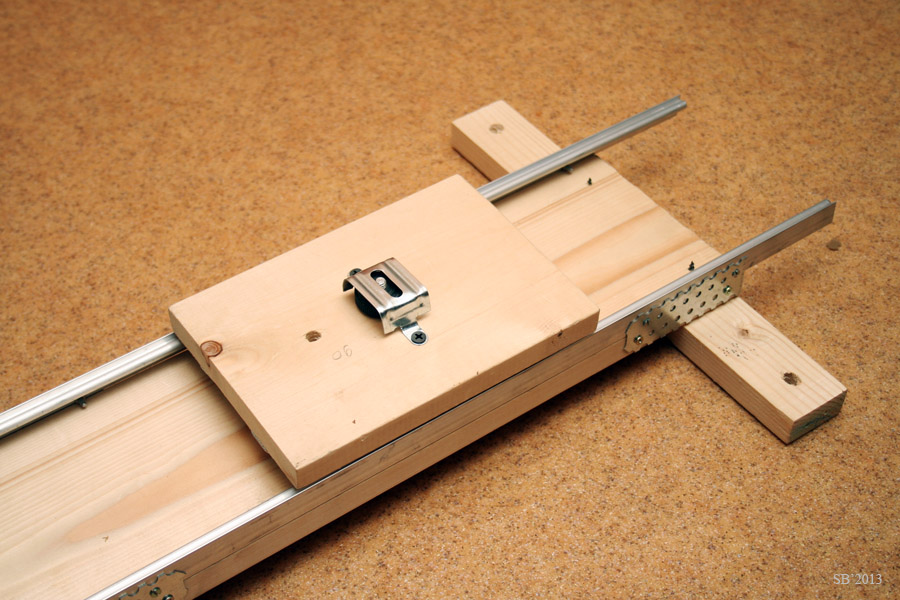

По сути, вам нужен XY-стол с возможностью управления высотой по оси Z. Стол не требует особенно жестких допусков, но полезно, если он может двигаться довольно быстро. Многое из того, что входит в плазменный стол с ЧПУ DIY, очень похоже на фрезерный станок с ЧПУ DIY.

Используемые механизмы могут быть довольно простыми:

Механизм скольжения на подшипниках качения

Реечная рейка и шестерня с пружинным натяжением для уменьшения люфта…

Если вы сварщик и занимаетесь изготовлением деталей и, возможно, небольшими работами с листовым металлом, плазменный стол покажется вам довольно простым проектом. .

.

Образцы деталей стола для плазменной резки

Столы для плазменной резки предназначены для резки деталей из листового материала:

Профиль стола для плазменной резки

Плазменный стол «Сделай сам» | |

| Стоимость | От низкого до среднего : Сам стол может быть относительно дешевым — всего лишь стальной запас. Вам понадобятся 3 шаговых двигателя или серводвигателя, какая-то рельсовая система (может быть изготовлена дешево) и реечный привод, который также довольно дешев. Расходы на плазменный резак, если он у вас уже есть. Можно использовать относительно простое программное обеспечение, поскольку вы будете вырезать точный контур чертежа DXF. |

| Сложность | Низкий . Эти машины имеют довольно легкие допуски. Если вы выполняли проекты по сварке и изготовлению, вы можете заняться плазменным столом. Если вы выполняли проекты по сварке и изготовлению, вы можете заняться плазменным столом. |

| Время | Средний . Это более крупный проект, чем 3D-принтер. |

| Недостатки | Только листовой материал. Относительно низкое разрешение, и детали потребуют очистки, чтобы удалить шлак и сгладить края. Этот процесс может упрочнять материалы, что делает плазменную резку менее желательной, чем водоструйная, если деталь необходимо будет обрабатывать после плазменной резки. |

| Проекты | Все, что вы хотите сделать из листового металла. Стандартный размер плазменного стола составляет 4 фута на 8 футов, что позволяет выполнять довольно большие проекты. |

Для начинающих: Мы создали для вас специальную страницу, на которой есть все, что вам нужно, чтобы получить прочную основу и изучить ЧПУ.

Блог для начинающих Категория: Все наши лучшие посты в блогах для новичков в области ЧПУ и ЧПУ.

CNC Feeds and Speeds Cookbook: Овладение подачами и скоростями имеет решающее значение для вашего успеха в CNC. Это бесплатное онлайн-обучение быстро поможет вам в этом. Вы улучшите время цикла, стойкость инструмента и чистоту поверхности.

Курс G-кода CNCCookbook: Используйте интерактивный инструмент обучения и онлайн-курсы, чтобы изучить G-код или отточить свои навыки.

CNC Dictionary: Сбиты с толку новой терминологией? Наш CNC Dictionary — это ваш секретный декодер терминологии CNC, облегчающий работу.

Покажите мне, как повысить скорость для

Мы проведем вас шаг за шагом на визуальной интерактивной карте по всем частям, из которых состоит станок с ЧПУ:

Вы узнаете все о линейных рельсах, шаговых двигателях, шарикоподшипниках, шарико-винтовых передачах, подшипниковых блоках и других полезных вещах, необходимых для создания собственного станка с ЧПУ.

Покажите мне, как повысить скорость для

Контроллер — это программное обеспечение, работающее на компьютере. В зависимости от контроллера это может быть ПК или Mac, или это может быть выделенный небольшой компьютер в случае таких вещей, как GRBL.

В дополнение к какому-либо компьютеру обычно имеется коммутационная плата, один или несколько приводов и источник питания, который генерирует напряжение постоянного тока, необходимое двигателям для перемещения осей. Многие из этих компонентов, таких как блок питания и диски, можно приобрести в собранном виде, так что вы, по сути, просто соединяете строительные блоки вместе.

Эти статьи помогут вам в этом:

Панели управления ЧПУ: Что должно быть на вашей панели управления?

Точность и производительность: Какие факторы влияют на точность и производительность моего станка с ЧПУ?

Breakout Boards: Как мой компьютер взаимодействует с моей машиной?

Отладка электроники ЧПУ: Систематическая отладка электроники ЧПУ.

Проблемы с шумом: Диагностика и устранение проблем с шумом в системах ЧПУ.

Блоки для электроники: Как собрать аккуратно подключенный корпус для электроники с ЧПУ.

Галерея ограждений: Ищете идеи для защиты от наводнений?

Покажите мне, как повысить скорость для

Покажите мне, как повысить скорость для

Покажите мне, как повысить скорость для

Программное обеспечение для ЧПУ: цифровые инструменты для ЧПУ80Обзор: 90 программного обеспечения, связанного с ЧПУ, и как они работают вместе

Секреты перехода от CAD, Image, DXF или STL к GCode

Стратегии траектории CAM: Где объясняются черновая врезная, трохоидальная обработка и другие странные звери.

Траектории 3D CAM: Узнайте, какие 3D траектории использовать в каких ситуациях.

Hot Rodding Your CNC: Полное руководство по взлому, модификациям и обновлениям

Самодельная система подачи охлаждающей жидкости: Создайте систему подачи охлаждающей жидкости с фильтрацией охлаждающей жидкости по дешевке.

Муфты для охлаждающей жидкости: Удобный способ подачи охлаждающей жидкости, которая крепится к шпинделю.

Фиксирующая пластина для фрезерных станков : Упрощает модульное крепление и настройку.

Дышло с электроприводом: быстрая и простая смена инструмента.

Дополнение для высокоскоростного шпинделя: прикрепите высокоскоростной шпиндель к имеющемуся шпинделю.

One Shot Oiler : Сделайте вашу машину более плавной, надежной и с меньшим износом.

Перемещение мельницы: пошаговое руководство по перемещению и подгонке мельницы.

Шпиндели ЧПУ для строительства и хот-роддинга: подшипники, ременные передачи, частотно-регулируемые приводы, АТС и многое другое.

Покажите мне, как повысить скорость для

Зал славы домашних мастерских: посетите некоторые другие мастерские любителей ЧПУ своими руками.

Абсолютный мастер-класс, вдохновленный Тони Старком: стал бы супергерой-миллиардер иметь в своей мастерской с ЧПУ?

На что способен станок с ЧПУ начального уровня: Гораздо больше, чем вы думаете!

Существует больше машин, чем мы рассмотрели здесь, таких как лазер, токарный станок, гибочные станки и многое другое. Но постарайтесь придерживаться вариантов, которые мы рассмотрели для вашего первого проекта Hobby CNC.

Вам понадобится наша кулинарная книга для начинающих с ЧПУ и DIY. Это ваш путеводитель по всем бесплатным ресурсам, учебным пособиям и руководствам, которые помогут вам освоить ЧПУ.

Я готов, давай сделаем это!

На фрезерном станке с ЧПУ можно легко сделать миллиарды чулок. Вы даже можете добавить буквы к этим украшениям, если хотите сделать их более индивидуальными. Вот как сделать этот проект.

Материал

Фанера из балтийской березы (также называемая многослойной фанерой) — отличный материал для ЧПУ. Для украшений отлично подойдет балтийская береза 1/8 дюйма. Вы также можете распилить и обстрогать цельную древесину до 1/8 дюйма. Но трудно превзойти экономичность перемещения при работе с листовым материалом.

Clipart

Зайдите в Интернет и найдите нужную форму орнамента. Как только вы найдете то, что вам нравится, вы сможете щелкнуть по нему правой кнопкой мыши и сохранить изображение на свой компьютер. Убедитесь, что вы не нарушаете чьи-либо авторские права, используя их работы.

Создайте новое задание.

Перенесите клипарт в VCarve Pro. Используйте Trace Bitmap , чтобы преобразовать файл JPEG или PNG в вектор. Ознакомьтесь с этой статьей для получения дополнительной информации об использовании Trace Bitmap.

Помните, что все результирующие строки сгруппированы вместе. Вам нужно разгруппировать их, чтобы использовать их.

Удалите линии, чтобы у вас была одна линия для контура и одна линия для отверстия для вешалки. При необходимости отрегулируйте размер украшения. Это 3 «х 3,6».

Сделать несколько

Выберите украшение и щелкните значок Вложение . Введите данные о диаметре фрезы и зазоре между каждым орнаментом. Введите количество копий, которые вы хотите сделать. Сложно предсказать, сколько украшений поместится на вашей заготовке. Сделайте наилучшее предположение и нажмите Предварительный просмотр .

Если вы выбрали слишком большое количество копий, вы получите несколько листов украшений вместо одного. Если он был слишком низким, у вас будет пустое место на листе. Если у вас есть один из этих сценариев, нажмите Сбросить предварительный просмотр , введите новое количество копий, нажмите Применить и повторите попытку.

Траектории

Выберите контур орнамента и используйте Траекторию 2D профиля . Установите глубину резания на 0,005 дюйма меньше толщины материала. Это называется снятием луковой шелухи. Отрезанный профиль оставит тонкий слой материала на обратной стороне доски, с которым мы разберемся позже. Прочтите эту статью, чтобы узнать больше о снятии шелухи с лука.

Выберите отверстия и используйте траекторию сверления , чтобы просверлить их насквозь. Установите Cut Depth на 0,004 дюйма больше, чем толщина вашего материала.

Если вы хотите добавить букву, выберите орнамент и нажмите Нарисуйте текст в векторном поле . Использование этой опции текста заставит букву вписаться в орнамент. Введите нужную букву.

Выберите букву или буквы и перейдите к VВысечка/гравировка траектории . Установите флажок Flat Depth и введите число в поле. Для материала толщиной 1/8 дюйма хорошо подходит значение 0,1 дюйма. Если вы не сделаете этого в траектории инструмента VCarve, вы можете получить предупреждение о том, что сверло режет за пределы толщины материала. Выберите бит маршрутизатора и нажмите Calculate .

Установите флажок Flat Depth и введите число в поле. Для материала толщиной 1/8 дюйма хорошо подходит значение 0,1 дюйма. Если вы не сделаете этого в траектории инструмента VCarve, вы можете получить предупреждение о том, что сверло режет за пределы толщины материала. Выберите бит маршрутизатора и нажмите Calculate .

Используйте Preview Toolpaths , чтобы проверить контур и отверстие для подвески…

…и любые созданные вами буквы.

Сделайте надрезы

Прикрепите материал к отвалочной доске и обнулите оси X, Y и Z. В этом проекте много задержек. Не потому, что будет большое давление при резке, а потому, что тонкий материал имеет тенденцию к короблению и изгибу. Очень важно держать материал ровно, чтобы луковая шелуха работала.

Запустить траекторию надписей.

Замена биты 1/8”.