Лужение – это нанесение тонного слоя олова или его сплава на поверхность металлического изделия. Специалисты этот слой называют полудой. Лужение металла используется сегодня во многих отраслях промышленности: в радиотехнике, электротехнике, машиностроении и авиационной промышленности.

Жало паяльника лудят, чтобы он хорошо удерживал припой и не окислялся. Основное требование к процессу – это плотное и тонкое покрытие оловом, которое является защитным слоем для металла в борьбе с коррозией. Существуют две технологии лужения металлов: горячее и гальваническое.

Горячее лужение проводится двумя методами: погружением и растиранием. В первом случае изделие из металла погружают в ванну с расплавленным оловом. Во втором сплав наносится на плоскость изделия и паклей растирается по ней тонким слоем.

Горячее лужение проводится двумя методами: погружением и растиранием. В первом случае изделие из металла погружают в ванну с расплавленным оловом. Во втором сплав наносится на плоскость изделия и паклей растирается по ней тонким слоем.

Эти способы известны давно, технологии отработаны до мелочей. Они просты и не требуют наличия сложного оборудования, приспособлений и инструментов.

Когда говорят о лужении и пайке, то зачастую имеют в виду именно горячий метод. Но есть у этой технологии и свои минусы. Во-первых, это неравномерно распределяемое олово по поверхности изделий из металла.

Особенно это касается способа погружения. Перепады одной плоскости могут оказаться значительными, особенно, если изделие имеет сложную конструкцию. Поэтому их приходится дорабатывать.

Если производится лужение металла с отверстиями небольшого диаметра или с мелкой нарезкой, то горячий вариант здесь не подойдет.

Если производится лужение металла с отверстиями небольшого диаметра или с мелкой нарезкой, то горячий вариант здесь не подойдет.

И третий недостаток горячего лужения – это сложность удаления загрязнений, которые образуются внутри сплава и остаются внутри полуды. Эти примеси приходят с припоем, поэтому очень важно использовать оловянный сплав высокой чистоты.

Гальванический вариант облуживания делится также на два способа: в щелочных и кислых электролитах. Название говорит о том, что процесс нанесения олова основан на использовании электрического тока.

Отсюда и затратность процесса. Но именно эта технология гарантирует прочное сцепление наносимого сплава с металлической поверхностью. Есть и другие положительные стороны:

Обычно изделия со сложными формами облуживают с помощью щелочных электролитов, потому что этот вариант лужения обладает большой кроющей и рассеивающей способностью.

К недостаткам гальванической технологии лужения относится то, что этот способ сложный. Проводить его могут работники с высокой квалификацией, а это затраты по зарплате. То есть, залудить металл этим способом в домашних условиях нельзя. К тому же для проведения процесса необходимы специальные ванны.

Если говорить о технологии лужения со щелочными электролитами, то сам раствор является нестабильным, его сложно готовить, и придется все время контролировать концентрацию щелочи и качественное состояние анодов.

Чем чище будет поверхность металла, тем прочнее к ней прикрепится припой. Поэтому в зависимости от требований к самой заготовке используются разные способы подготовки к лужению металла.

Первый способ – это очистка поверхности металла щетками. Обычно таким инструментом снимается окалина и ржавчина. Сначала изделие промывается водой, а затем щеткой вычищается. Нередко на этой стадии применяют известь, песок, пемзу.

Первый способ – это очистка поверхности металла щетками. Обычно таким инструментом снимается окалина и ржавчина. Сначала изделие промывается водой, а затем щеткой вычищается. Нередко на этой стадии применяют известь, песок, пемзу.

Следующий способ подготовки к лужению заключается в шлифовании металла шкурками и дисками. Этот этап является доработкой изделия, то есть, доведение его поверхности до максимальной ровности.

Применяют обезжиривание с помощью натриевых составов: едкий натр – 10-15%, фосфорнокислый натрий – 10-15%, углекислый натрий – 10-15%-ный раствор. Добавим, что химические растворы перед использованием надо нагреть до 50-80С.

Применяют также травление. Для этого используют серную кислоту.

Технология лужения растиранием в своей основе содержит такой процесс, когда припой наносится на металлическое изделие и растирается паклей. При этом используется флюс в виде нашатыря и хлористого цинка. Вот последовательность операций:

Для способа погружения используют лудильные ванны, в которых олово нагревается до +300 ℃. В расплавленный сплав опускается изделие из металла, которое покрывается слоем припоя.

При этом, чем дольше оно лежит в ванне, тем толще слой олова на нем осядет. Когда проводят лужение паяльника, то вначале нагревают его, затем погружают в канифоль, и только потом расплавляют им маленький кусочек олова, тем самым обеспечивая покрытие.

В принципе, обе технологии лужения (со щелочными и с кислыми электролитами) отличаются друг от друга присутствием в электролитной ванне щелочного или кислотного раствора. Сам же процесс налипания олова у них одинаковый, и происходит он при помощи электрического тока.

В состав кислотных растворов входит сернокислое олово, серная кислота, вещества кипиллярно-активного типа (это фенол или крезол), коллоидные вещества (клей, никотин, желатин или схожие с ними вещества).

Очень важно точно соблюсти пропорции основных компонентов: сернокислое олово – 65 г/л, серная кислота – 100 г/л.

Что касается щелочных растворов для лужения металлов, то их разнообразие не определяется одной рецептурой. Поэтому состав растворов разный. В одних используется хлористое олово, в других оловянно-кислый натрий, в третьих двухлористое олово.

То же самое касается и растворителей. Здесь и едкий нарт, и уксуснокислый натрий, и едкое кали. Можно из расчета наличия тех или иных компонентов подобрать свою рецептуру раствора.

При этом в каждой обязательно будут свои концентрации веществ. Конечно, под каждую рецептуру подбирается плотность тока и температура нагрева раствора в ванне.

Лужение, как защитный процесс металлов от коррозии, один из самых востребованных. Он не очень дешевый, но эффективный по сравнению со многими технологиями. Поэтому его часто применяют в разных производствах.

svaring.com

Лужение, или покрытие оловом, широко применяют для защиты от коррозии черных металлов, изделий из латуни и меди, особенно в пищевой промышленности, поскольку олово стойкое против окисления, а большинство соединений, которые оно образовывает, безвредные.

Кроме того, оловом покрывают провод, который используют в радиотехнике. Часто лудят отдельные места изделий перед пайкой. Применяют три способа лужения – горячее, химическое и гальваническое. Большей частью пользуются горячим способом, который обеспечивает крепкое соединение покровного слоя с основным металлом. При химическом способе покрытия не такое крепкое, как при горячему, и имеет немного худший внешний вид. Для гальванического способа необходимо специально готовить неустойчивые соединения олова. Химическим способом большей частью покрывают оловом мелкие детали. Для этого изделия обезжиривают и обрабатывают в одном из приведенных растворов.

Для меди и латуни, г:

Хлорное олово……………………………..30

Едкий натр……………………………………60

Вода …………………………………………..1000

или

Хлорное олово……………………………….25

Кислый виннокислый калий ……………20

Вода…………………………………………….1000

Температура раствора около 90 °С, продолжительность обработки 2— С ч.

Для черных металлов, г:

Хлорное олово………………………………..3-4

Кислый виннокислый калий……………. до образования насыщенного раствора в воде

Вода………………………………………………1000

Изделия кипятят в растворе на протяжении 5-10 мин., куда их погружают в цинковых (оцинкованных) корзинках. Последние можно заменить железными, положив на дно кусочки цинка. Во время кипячения корзинки с изделиями периодически встряхивают. Луженые химическим способом детали промывают, а потом высушивают. При горячем способе лужения очищенное и протравленное изделие смачивают флюсом и погружают в расплавленное олово или же в нагретом состоянии натирают оловом.

Хлористый цинк…………………………………4

Хлористый аммоний (нашатырь) …………1

Вода…………………………………………………..4

Если лудят большое количество изделий из черных металлов, после флюса их погружают в ванную с горячим жиром. Используют также флюс на вазелиновой основе, частей к массе:

Хлористый цинк……………………………….1-2

Вазелин технический ……………………….10-15

Этот флюс нагревают до расплавлению вазелина, а потом наносят на поверхность.

Медные и латунные изделия перед щелочением можно обрабатывать

спиртовом растворе канифоли. Для этого берут, частей за массой:

Канифоль………………………………………………1

Спирт этиловый (виновный)……………………..4

Если к расплавленному олову прибавить 5-10 % висмута, то поверхность будет белой и блестящей. При лужении натиранием очищенный и протертый слабыми растворами кислоты изделие протирают флюсом и нагревают до температуры 250—260 °С. Кусочки олова кладут на горячую поверхность и растирают их тряпкой. Чтобы полудить алюминий, сначала готовят порошковидное олово. Расплавленное олово выливают в тряпку, составленную в несколько слоев, и растирают его, пока не образуется порошок, который смешивают с небольшим количеством наждака. Очищенное алюминиевое изделие натирают парафином, нагревают и натирают указанной смесью. При этом наждак снимает тоненькую пленку окисла, а олово хорошо пристает к алюминиевой поверхности.

www.ometals.ru

ДОМАШНИЙ СЛЕСАРЬ

Лужение — процесс покрытия поверхности детали (изделия) тонким слоем расплавленного олова или оловянно-свинцовистым сплавом (припоем). Часть олова или его сплава, которая наносится на поверхность металла, образует полуду.

Лужение металлоизделий производится с целью защиты их от ржавления (коррозии), подготовки поверхностей деталей к паянию мягкими припоями или перед заливкой подшипников баббитом. Изделия, изготовленные, например, из меди, особенно пищевые котлы, окисляясь, покрываются зеленой пленкой; пища из такой посуды непригодна к употреблению, так как она содержит ядовитые окислы. Олово же не подвергается окислению, поэтому оно издавна применяется для защиты от коррозии консервной тары, столовых приборов, кухонной посуды и других изделий, связанных с хранением, приготовлением и транспортированием пищевых продуктов. Применяется олово также для предохранения от окисления контактов и деталей радиоаппаратуры, для защиты кабелей от действия серы, находящейся в электроизоляционном слое резины, и т. п. Оловянные покрытия чрезвычайно пластичны и легко выдерживают вальцовку, штамповку и вытяжку. Детали, подвергнутые лужению, легко паяются.

Выбор полуды и флюсов. Для лужения пищевой тары и посуды пользуются только чистым оловом марок 01 и 02. В частности, жесть для консервных банок лудят оловом марки 01, содержащим 99,9% чистого олова и не более 0,1% примесей. Марка 02 с содержанием олова 99,5% и примесей не более 0,5% применяется для лужения кухонной посуды и котлов для приготовления пищи. Для лужения художественных изделий пользуются белой блестящей полудой, состоящей из сплава, содержащего 90% олова и 10% висмута. В качестве полуд для неответственных деталей можно применять сплав, состоящий из пяти частей олова и трех частей свинца. В ряде случаев лужение выполняют оловянно-свинцо — вистыми припоями.

Обезжиривание и удаление окисной пленки с поверхности производится путем травления в водном растворе соляной или серной кислоты. Для предохранения очищенной поверхности детали от окисления ее смазывают раствором хлористого цинка и сверху посыпают порошком нашатыря.

Методы лужения. Полуды можно наносить горячим путем и методом гальванического или контактного осаждения. Горячий метод лужения осуществляется двумя способами: погружением детали в ванну с расплавленной полудой или растиранием полуды на предварительно нагретой до 220—250° поверхности.

Осаждение олова может осуществляться из кислых или щелочных электролитов. В состав кислых электролитов входят различные элементы, например: сернокислое олово 40—50 г/л, серная кислота 50—80 г/л, сернокислый натрий 50 г/л, фенол технический (сырая карболовая кислота) или крезол 2—10 г/л, клей столярный 2—3 г/л и др. Рабочая температура ванны должна поддерживаться в пределах 15—25°С.

В практике слесарной обработки наиболее часто приходится выполнять лужение деталей (изделий) способом погружения или способом растирания. Горячее лужение благодаря своей простоте и легкости выполнения широко применяется и в ряде случаев заменяет электролитический метод лужения.

Процесс горячего лужения состоит из подготовки поверхности детали и полуды, лужения и окончательной обработки облуженной поверхности (сушки, полирования и др.).

Подготовка поверхности к лужению начинается с тщательной очистки ее от грязи, жиров и окислов, препятствующих ровному и прочному соединению олова с облуживаемым металлом. Применяют механический и химический способы очистки.

Механический способ состоит в том, что поверхность детали очищают до блеска с помощью шаберов, напильников, абразивной шкурки, механизированных щеток и т. д.

Химический способ подготовки сводится к травлению поверхности металла кислотами. Поверхности деталей из стали, меди, латуни наиболее часто обрабатывают 20—30-процентным водным раствором серной кислоты в течение 15—25 мин. Медные и латунные детали можно травить раствором, содержащим 10% серной кислоты, 5% калиевого хромпика и 85% воды. Травление производится в ваннах

— стеклянных, металлических, эмалированных и др. Выдержка при травлении поверхностей деталей в таком растворе составляет 1,5—2 мин. Подготовка к лужению заканчивается тщательной промывкой детали в проточной воде, очисткой поверхности влажным песком, окончательной промывкой в горячей воде, притиркой и сушкой. Для предохранения ОЧИщенной поверхности от окисления ее смазывают раствором хлористого цинка и сверху посыпают порошком нашатыря.

Приемы лужения. Лужение способом погружения в расплавленную полуду заключается в том, что подготовленную к лужению деталь сначала погружают в ванную с раствором хлористого цинка, затем с помощью клещей, плоскогубцев или специальных крючков деталь вынимают из ванны и, не удаляя с поверхности хлористый цинк, погружают в ванну с расплавленной полудой, выдерживая в ней 2—3 мин. После этого облуженную деталь извлекают из ванны и сразу встряхивают, чтобы удалить излишки полуды. Пока деталь еще находится в горячем состоянии, ее быстро обтирают паклей с нашатырем для получения равномерного беспористого и гладкого слоя полуды. После остывания деталь промывают в воде и высушивают. Хорошие результаты дает сушка в древесных опилках.

При лужении способом растирания подготовленную к лужению поверхность детали смазывают раствором хлористого цинка, затем посыпают порошком нашатыря и нагревают равномерно пламенем паяльной лампы или в горне на древесном угле. Когда хлористый цинк начнет закипать, на поверхность детали наносят олово в виде маленьких кусочков или порошка. Полуда, вступив в соприкосновение с нагретой поверхностью детали, начнет плавиться; ее сразу растирают холщовой тряпкой или паклей, пересыпанной порошком нашатыря. Растирать полуду нужно быстро, постепенно переходя от одного участка покрываемой поверхности к другому.

В процессе лужения необходимо внимательно следить за нагревом детали, так как при перегреве полуда сгорает. Признаком перегрева является появление синеватого оттенка на поверхности полуды. 06-

Луженные поверхности нужно протереть влажным песком, тщательно промыть чистой водой, высушить и при надобности отполировать мягкой тряпкой или фланелью. При обнаружении мест с дефектами лужения (неприставшая полуда, пористость и т. п.) их нужно снова зачистить, протравить и произвести повторное лужение способом погружения либо растиранием. Следует помнить, что чем лучше подготовлена поверхность под покрытие, тем ровнее ляжет полуда и тем прочнее будет слой.

Итак, вы приобрели массивную доску для покрытия пола, теперь следует ознакомиться с способами ее укладки на пол. Ведь правильно уложенная массивная доска обеспечит вам красивый и надежный пол на долгое …

Какой должна быть ванная комната для ребенка? В первую очередь, безопасной, интересной и оригинальной. На это следует ориентироваться, выбирая не только мебель и аксессуары, но и сантехнику для детского санузла. …

На что обратить внимание при оформлении кухни? Привычная обстановка кухни может надоедать. Тогда появляется желание изменить ее. Для этого приобретаются кухни Киев, но мебели недостаточно. Необходимо правильно оформить окно, подобрать …

msd.com.ua

Всем известен тот факт, что большинство металлов, а в особенности медь и железо, под воздействием различных сред: щелочей, кислот и даже атмосферного воздуха, окисляются. Существуют различные способы предотвратить этот процесс, одним из которых является покрытие поверхности металла тонким слоем другого металла, способного противостоять агрессивному воздействию окружающей среды. Примерами такого способа обработки могут служить хромирование металла , чернение металла , покрытие металлов медью и т.д. Чаще всего применяется лужение металла, когда в качестве покрытия наносится олово — металл, не подверженный влиянию воздуха, воды и различного рода кислот.

Сама процедура нанесения олова на металлическую поверхность — это лужение , а слой олова — полуда .

Однако защита от коррозии луженого металлического изделия обеспечивается только при условии, что слой олова не поврежден. Не стоит бояться его повреждения при деформации изделия, т.к. луженые детали хорошо выдерживают изгибы и перегибы.

Существуют три способа нанесения олова на поверхность металлического изделия:

Лужение широко распространено в производстве металлических деталей для электротехнической, радиотехнической и авиационной промышленности. Также нередко лужение применяется в производстве посуды или каких-либо бытовых металлических предметов, к примеру кастрюли, ведра, бидоны, тазы и т.д. Также лужение применяется при производстве жести — металлопроката листового, который используется в различных отраслях промышленности, в том числе и пищевой при изготовлении консервных банок. Лужение помимо защиты от коррозии может также использоваться, как подготовка к паянию деталей.

Следующая страница>>Лужение. Лужением называется процесс покрытия поверхностей изделий тонким слоем расплавленного олова или сплава олова со свинцом.

Металл, наносимый на поверхность изделия, называется полудой.

Лужение чаще всего выполняется при подготовке деталей к паянию, а также для предохранения изделий от ржавления (коррозии). Иногда лужение производится для специальных целей, например перед заливкой подшипников.

В качестве полуд применяется чистое олово, а для неответственных деталей олово иногда заменяют более дешевым сплавом, состоящим из 5 частей олова и 3 частей свинца. Сплавы (оловянно-свинцовые) нельзя применять при лужении посуды для пищи.

Лудят двумя способами: натиранием (большие изделия) и погружением (небольшие изделия) в расплавленную полуду.

Процесс лужения состоит из трех основных операций: подготовки поверхности, приготовления полуды и лужения.

Подготовка поверхности к лужению. Поверхность, подлежащая лужению, должна быть тщательно очищена от грязи, окалины, жиров и т. д. Очистка поверхности изделия производится до металлического блеска при помощи шабера, напильника, наждачной бумаги, кордовых щеток и т. д. Большие поверхности для облегчения работы травят разбавленной соляной или серной кислотой.

Обезжиривают и удаляют окисную пленку с поверхности изделия промывкой (протравливанием) в водном растворе соляной кислоты. Затем поверхность промывают чистой водой и протирают насухо. В целях предохранения очищенной поверхности от окисления ее смазывают хлористым цинком и сверху посыпают порошком нашатыря.

При выполнении травления и нейтрализации следует работать в резиновых перчатках, фартуке и защитных очках во избежание ожогов и порчи одежды.

Инструменты и приспособления, применяемые при лужении. При лужении пользуются различными инструментами и приспособлениями, например шаберами различных размеров и форм для очистки поверхностей деталей от ржавчины; паяльной лампой для нагревания деталей небольшого размера; щеткой для очистки поверхностей изделий от грязи; кистью (волосяной) для смачивания деталей кислотой; клещами для поддерживания горячих деталей.

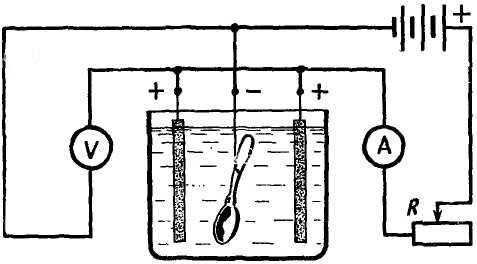

Приемы лужения. Лужение методом погружения в расплавленную полуду заключается в том, что подготовленную к лужению деталь сначала погружают в лудильную ванну с хлористым цинком. Затем клещами вынимают изделие из ванны и, не удаляя хлористый цинк с поверхности, погружают в ванну с расплавленным оловом (рис. 179, а).

Рис. 179. Лужение деталей :

а — облуживание детали погружением в ванну с оловом, б — нагрев детали для облуживания, в — облуживание нагретой детали путем растирания олова

В ванне необходимо держать изделие до полного прогрева (270-300°), после чего его вынимают из ванны, встряхивают для удаления излишнего слоя полуды. Когда изделие остынет, его промывают в воле или растворе извести для удаления хлористого цинка. Затем сушат в чистых древесных опилках.

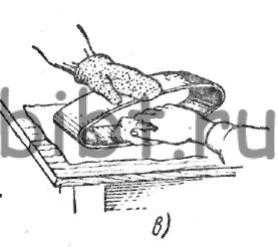

Лужение методом натирания производится после предварительной подготовки изделия (очистки, промывки, травления).

Изделие нагревается медленно и равномерно на древесном угле (рис. 179, б) до температуры 225-250°, затем на нагретую поверхность насыпают припой и, после того как он начнет плавиться, его быстро растирают щеткой или чистой холщовой тряпкой (рис. 179, в) по всей поверхности, удаляя излишний слой полуды.

Если из-за плохой очистки детали олово в каком-либо месте не пристало, это место снова зачищают напильником иди шабером, подогревают, наносят олово и протирают тряпкой или паклей.

Когда изделие остынет, его протирают смоченным песком, промывают водой и сушат.

Во время выполнения операций лужения нельзя вдыхать пары кислоты и нашатыря; горячие детали следует брать клещами; необходимо при погружении деталей пользоваться рукавицами; нужно остерегаться попадания кислоты на тело или одежду.

В ремесленной практике лужение меди употребляется чаще всего, а именно лужение кухонной посуды. Последняя лудится, как известно, только внутри. Чтобы очистить поверхность для лужения, часто может быть достаточно хорошенько протереть ее паклей с песком, затем прополоскать чистой водой, вытереть насухо и просушить. Но еще проще и вернее: наполнить кастрюлю или другую медную посуду до краев водой, немного подкисленной азотной или соляной кислотой, дать постоять несколько часов и, когда поверхность вполне очистится (станет блестящей), слить кислую воду, промыть несколько раз чистой водой и обтереть насухо. Если кухонная посуда уже употреблялась и потому загрязнена жирными веществами, ее прежде всего нужно прокипятить с раствором соды, протереть твердыми волосяными щетками, затем промыть несколько раз чистой водой и только после этого приступить к очищению ее подкисленной водой.

Само лужение производится таким образом: нагрев кастрюлю или другую медную посуду на углях до температуры плавления олова, влить в нее расплавленное в ковше (см. рис. 3) олово, посыпать порошком нашатыря и растереть тщательно всю поверхность паклей, также посыпанной нашатырем.

Медные предметы, которые нужно полудить снаружи или со всех сторон, для очищения опускаются в подкисленную воду (см. выше), а для лужения погружаются, нагретыми, на 5..6 мин в расплавленное олово, поверхность которого (для защиты от окисления) покрыта растопленным салом или густым раствором хлористого цинка 1 . Вынув из полуды, протереть паклей иди волосяной щеткой.

Чтобы получить более толстый слой полуды, лужение можно повторить 2 или даже 3 раза, после каждого раза протирая паклей или щеткой для удаления неприставшей полуды.

Небольшие медные или латунные вещи, общей массой 4..7 фунтов, после очищения помещают в каменный горшок, нагревают до температуры плавления олова, вливают в горшок расплавленное олово, посыпают порошком нашатыря и хорошенько несколько раз встряхивают — чтобы полуда распределилась равномерно на все содержимое. Когда все предметы покрылись полудою достаточно, их еще горячими высыпают сначала на одно проволочное сито, потом на другое и третье, встряхивая на каждом: делается это для удаления излишка полуды.

Большие бронзовые или латунные вещи перед лужением лучше опускать на некоторое время не в подкисленную только воду, а в разведенную серную или соляную кислоту, так как кислота, растворяя на поверхности другие металлы сплава, превращает эту поверхность в чисто медную, что делает ее более доступной для полуды.

Вылуженные предметы полируются отрубями или древесными опилками.

Для лужения кухонной посуды должно употребляться, как сказано, возможно чистое олово. Но так как чисто оловянная полуда не очень прочна (легко стирается при чистке посуды песком и т.п.), то полезнее употреблять олово с примесью небольшого количества железа или никеля (оба безвредны) в одной из вышеуказанных пропорций. При этом нужно, однако, помнить, что полуда с такими примесями наводится труднее, требует более сильного нагревания и имеет более тусклый цвет.

Лужение — процесс покрытия поверхности детали (изделия) тонким слоем расплавленного олова

electric-idea.ru

(Etamage, Verzinnen). — Многие металлы, особенно медь и железо, легко окисляются с поверхности от действия кислот щелочей и даже атмосферного воздуха. Для защиты металла от окисления поверхность его покрывают другим металлом, лучше противостоящим этому действию. Одним из наиболее употребительных для этой цели металлов служит олово, на которое воздух и влага влияют весьма мало, а слабые растительные кислоты, жиры и прочие составные части пищевых продуктов совсем не действуют. Покрывание металлической поверхности тонким слоем олова называется лужением, а самый слой олова полудой. При покрывании металла оловом весьма важно получить совершенно равномерный, плотный и прочный оловянный слой, хорошо защищающий поверхность металла от окисления. Кроме того, при Л. домашней посуды необходимо употреблять по возможности чистое олово, не содержащее в себе вредных для здоровья примесей, как, напр., свинца, цинка и др. Но так как полуда, содержащая свинец, обходится гораздо дешевле и из опытов обнаружено, что она более продолжительное время защищает металл от ржавчины, поэтому в некоторых случаях, когда ядовитость примесей не имеет значения, некоторая прибавка свинца к олову применяется с успехом. В зависимости от свойства и назначения покрываемого металла существует много разных рецептов для составления сплавов олова с другими металлами (лигатур). Обыкновенный сплав из олова и свинца состоит из 3 частей свинца и 5 ч. олова или из 2 ч. свинца и 1 ч. олова. Как особое средство для покрытия листового железа, употребляемого в строительном деле, служит во Франции сплав из 5,5 ч. цинка, 23,5 ч. свинца и 71,0 ч. олова; в Германии 25 ч. цинка, 30 ч. свинца и 45 ч. олова. Для Л. листов, идущих на приготовление художественных изделий, употребляется сплав из 90-95 ч. олова и 10-5 ч. висмута. К безвредным примесям принадлежат железо и никель, которые увеличивают твердость и прочность полуды, и потому очень часто прибавляют их к олову для Л. кухонной посуды. По испытаниям оказались наиболее удовлетворительными следующие сплавы: 80 ч. олова и 10 железа, или 16 ч. железа и 10 никеля, или 90 олова, 5 железа и 7 никеля, или, наконец, 160 ч. олова, 7 железа и 10 никеля. Эти сплавы приготовляют следующим образом. Олово расплавляется в тигле и перегревается добела, потом прибавляют железные опилки, перемешивают, добавляют накаленный никель и опять перемешивают смесь деревянной палкой. Сплав разливают по формам в виде тоненьких брусочков, называемых полудными палочками. Так как олово хорошо пристает лишь к совершенно чистым поверхностям металлических предметов, то для лужения необходимо предварительно удалить с поверхности ржавчину, жиры и вообще все посторонние тела. Это очищение производится посредством натирания поверхности золой или песком с водой, или же предмет протравляют, погружая его в разведенную серную или соляную кислоту, и затем тщательно промывают в воде. Для протравления железных листов устраивают особые чаны с вращающимися валиками, которые передвигают листы через жидкость, наполняющую чан. На практике различают 4 способа Л.: а) посредством расплавленной полуды, b) мокрым путем, с) по способу Стольба — холодным путем и d) гальваническим способом. Первый способ заключается в том, что предметы для Л. приводятся в соприкосновение с расплавленным оловом. С этой целью полуду расплавляют в чугунном котле, в который и погружают на некоторое время предметы, предназначенные для Л. Такой операции подвергаются, напр., железные листы для получения белой жести (см. Белая жесть). Чтобы вылудить посуды из черной жести, как, например, кастрюли, сковороды и т. под., их сперва протравляют и очищают как сказано выше, затем подогревают до температуры плавления олова, посыпают внутри порошкообразным нашатырем или натирают сконцентрированным его раствором и погружают на некоторое время в котелок с расплавленным оловом; потом предмет вынимают и сливают лишнюю полуду. Олово сильно пристает во всех местах, которые были смазаны раствором, но слой полуды не одинаков по толщине и плотности, поэтому для более равномерного распределения и уплотнения олова сейчас после вынимания посуды из котла растирают оловянную поверхность щеткой или паклей, смоченной горячим салом. Медную посуду не погружают обыкновенно в олово, а только после подогрева натирают некоторую часть ее поверхности нашатырем, наливают на нее немного расплавленного олова и растирают паклей. Эту операцию повторяют до тех пор, пока вся поверхность не покроется оловом. Для возобновления старой полуды в кухонной посуде после тщательной ее очистки и подогрева прямо прикасаются в некоторых местах нагретой поверхности палочкой полуды, которая оставляет на поверхности расплавленные капли. Эти капли быстро растирают паклей и таким образом вчерне наводят слой полуды на всю поверхность. Потом подогревают вторично и следующим растиранием окончательно выравнивают и уплотняют наведенный слой олова. Мелкие изделия из чугуна и железа погружаются сперва в раствор хлористого цинка, а затем в горячем состоянии опускают их в расплавленное олово, покрытое толстым слоем сала. По воспринятии полуды их вынимают вилками и бросают в воду. Для получения более красивой и прочной полуды иногда железные изделия перед Л. покрывают слоем меди. С этой целью погружают сперва изделия в кипящий раствор хлористого цинка, в котором они получают цинковую покрышку, затем опускают в расплавленную медь, где они покрываются тонким слоем меди и, наконец, для Л. погружаются в оловянную ванну. По второму способу Л. производится посредством погружения мелких предметов в кипящий раствор винного камня, в который добавляют зернистое олово. Изделия кипятятся в растворе в продолжение 1-2 часов. На одну часть винного камня берут 24 ч. воды, а олова в 11/2 раза больше, чем вес положенных предметов. Этот способ чаще всего употребляется для Л. булавок. Для Л. железных или чугунных предметов по этому способу употребляется ванна, состоящая из 10 литр. воды, 500 гр. квасцов и 28 гр. хлористого олова (оловянной соли). По системе профессора Стольба из Праги лужение производится следующим образом: хорошо очищенная поверхность посуды протирается губкой, смоченной предварительно оловянным раствором и посыпанной порошком цинка. Втирание продолжают до тех пор, пока вся поверхность не покроется полудой. Этот способ очень удобен для исправления стертой посуды. Покрывание оловом производится часто гальваническим путем. Этот способ пригоден как для железных и чугунных, так и для медных и латунных изделий. Для успешности работы необходимо здесь обращать особое внимание на очистку поверхности от окалины и жира, из которых первая растворяется в кислотах, второй же удаляется прокаливанием и обработкой в щелочах. После очистки предметы помещаются в сосуд, наполненный раствором оловянной соли. Анодом служит какая-нибудь оловянная пластинка, катодом — погруженные изделия. По Эльснеру, ванна приготовляется следующего состава: растворяют от 221/2 до 30 гр. хлористого олова в 1250 гр. воды, а для растворения образовавшегося осадка водной окиси олова добавляют концентрированный раствор едкого кали. Для Л. железа употребляют ванну, состоящую из 100 литров едкого натра в 3° по Боме, 100 гр. хлористого олова и 300 гр. цианистого калия.

А. Ржешотарский. Δ.

dic.academic.ru

Заказать ГАЛЬВАНИЧЕСКОЕ ОЛОВЯНИРОВАНИЕ (ЛУЖЕНИЕ) стали и ЛУЖЕНИЕ с подслоем никеля

Заказать ГАЛЬВАНИЧЕСКОЕ ОЛОВЯНИРОВАНИЕ (ЛУЖЕНИЕ) нержавейки

Заказать ГАЛЬВАНИЧЕСКОЕ ОЛОВЯНИРОВАНИЕ (ЛУЖЕНИЕ) меди и ЛУЖЕНИЕ медных сплавов с подслоем меди

Заказать ГАЛЬВАНИЧЕСКОЕ ОЛОВЯНИРОВАНИЕ (ЛУЖЕНИЕ) алюминия, с подслоем меди и ЛУЖЕНИЕ с подслоем никеля и меди

1. ОБЩИЕ СВЕДЕНИЯ О ЛУЖЕНИИ.

В настоящее время, принимая во внимание возрастающие темпы роста научно-технического прогресса, активное использование радиоэлектронной аппаратуры и техники во всех областях жизнедеятельности, получение гальванических покрытий, состоящих из двух или нескольких металлов, является объектом особого интереса.

Имеется тенденция к использованию в радиоэлектронной аппаратуре и технике гальванически полученных сплавов вместо индивидуальных металлов, так как гальванически полученные сплавы обладают более широким спектром свойств. Кроме того почти любой индивидуально осажденный металл будет иметь какие либо механические примеси.

Особое внимание при сборке аппаратуры уделяется контактам, подлежащим пайке. Прочность соединения после спаивания во многом зависит от свойств поверхности. Для улучшения свойств паяемости поверхности, места контактов гальванически покрываются различными металлами и сплавами.

В основном, для улучшения свойств паяемости поверхности применяются покрытия оловом и сплавами на его основе. Оловянные покрытия просты в получении, электролиты лужения имеют высокий выход по току, но готовое покрытие обладает несколькими проблемными свойствами.

1) При хранении оловянных покрытий характерен рост на их поверхности нитевидных кристаллов, которые могут вызывать короткие замыкания при эксплуатации электрорадиотехнической аппаратуры.

2) «Оловянная чума» — переход из компактной аллотропной модификации в аморфное олово.

3) Чистые оловянные покрытия имеют очень короткий срок эксплуатации в качестве покрытия под пайку.

4) Чистое оловянное покрытие необходимо оплавлять, что приводит к дополнительным затратам энергии.

5) Добавки небольших количеств висмута позволяет решить эти проблемы, кроме того покрытие получается более коррозионностойким.

Олово — мягкий металл серебристо-белого цвета. Плотность 7,28 г/см3, температура плавления 232°С, атомная масса 118,7 г/моль. В атмосферных условиях, даже в присутствии влаги, олово окисляется медленно. Разбавленные растворы минеральных кислот при комнатной температуре практически не растворяют олово, оно растворяется в концентрированных серной и соляной кислотах при нагревании. В растворах едкой щелочи олово неустойчиво и при нагревании растворяется с образованием станнатов. С органическими кислотами олово образует комплексные соединения, причем потенциал олова становится более отрицательным, чем потенциал железа, т.е. олово становится анодным покрытием.

Висмут — в нормальных условиях блестящий серебристо-белый металл. Плотность 9,747 г/см³ температура плавления 271,35 °C, атомная масса 208,98 г/моль. В соединениях висмут проявляет степени окисления -3, +1, +2, +3, +4, +5. При комнатной температуре в среде сухого воздуха не окисляется, но в среде влажного воздуха покрывается тонкой плёнкой оксида. С металлами способен образовывать интерметаллиды — висмутиды.

Оловянные покрытия очень легки в получении, электролиты устойчивы, имеют высокий выход по току. Но при эксплуатации оловянного покрытия возникает ряд проблем, ограничивающих спектр применения индивидуального покрытия.

1) При хранении оловянных покрытий характерен рост на их поверхности нитевидных кристаллов, длина которых может достигать величины 5-10 мм. Нитевидные кристаллы вызывают короткие замыкания при эксплуатации плотно расположенной электрорадиотехнической аппаратуры. Причины возникновения подобных несовершенств покрытия еще недостаточно изучены. Установлено, что на образование усов в значительной степени влияет материал катода и внутренние напряжения в покрытии. Одной из причин роста нитевидных кристаллов считается наличие внутренних напряжений сжатия в покрытии, которые возникают под влиянием осаждения некоторых примесей, инородных включений, диффузии компонентов основы в покрытие, напряжений в материале основы. На оловянном покрытии, нанесенном на латунь нитевидные кристаллы появляются чаще и растут быстрее, чем на стальной основе. Применение никелевого подслоя тормозит этот процесс. Так наибольшая скорость роста нитевидных кристаллов наблюдается в случае осаждения олова на медь, цинк, латунь.

2) Олово является полиморфным металлом. В обычных условиях оно существует в виде β-модификации (белое олово), устойчивой выше 13,2 °C. При низких температурах белое олово переходит в другую аллотропную модификацию (серое олово). Переход сопровождается увеличением удельного объема, что приводит к разрушению оловянного покрытия. Это явление получило название «оловянная чума».

3) Чистые оловянные покрытия имеют очень короткий срок эксплуатации в качестве покрытия под пайку. Практика показывает, что паяемость оловянного покрытия иногда ухудшается в течение 2-3 суток. Неблагоприятно сказывается значительная пористость покрытия, наличие в покрытии примесей некоторых металлов, которые включаются в процессе электрокристаллизации или в результате диффузии компонентов металла основы, например цинка из латуни. Так же паяемость луженой поверхности может уменьшаться вследствие образования на границе медь-олово интерметаллических соединений типа Cu3Sn, Cu6Sn5, которые при толщине меньше 3 мкм теряют пластичность.

4) Индивидуальное оловянное покрытие нуждается в оплавлении, для уменьшения скорости роста нитевидных кристаллов, что влечет за собой дополнительные энергозатраты.

Небольшие добавки висмута к олову замедляют рост нитевидных

кристаллов и предотвращают переход белого олова в рыхлое серое при низких

температурах. Сплавы олова с висмутом образуют системы эвтектического типа,

причем при содержании висмута до 5% предполагается образование твердого

раствора устойчивого при температуре до 231,8°С. Так как с антикоррозионной

точки зрения твердые растворы представляют наибольший интерес, и для

предотвращения перехода белого олова в серое требуются очень малые количества

висмута, подбирались такие условия электролиза при которых содержание висмута в

сплаве не превышало бы 5%.

Электроосаждение сплавов представляет собой один из частых случаев протекания параллельных электрохимических процессов, причем при сплавообразовании они не всегда являются независимыми. Во многих случаях наблюдается взаимное влияние протекающих процессов, хотя в целом их природа и кинетика изменяются, как правило, непринципиально по сравнению с индивидуальным осаждением.

1.1 Условия сплавообразования

Ширина интервала потенциалов, в котором с достаточно высокой скоростью происходит выделение компактного осадка любого индивидуального металла, независимо от типа электролита и других условий осаждения, обычно не превосходит 0,2 — 0,3 В. Чтобы два металла могли одновременно выделяться с соизмеримыми скоростями, необходимо, чтобы соответствующие области перекрывались. В то же время равновесные потенциалы различных ионно-металличесиких электродов, как и области потенциалов выделения соответствующих металлов, могут различаться на 1-2 вольта и более. Лишь немногие пары металлов имеют в растворах простых солей близкие потенциалы.

Отсюда следует, что для осаждения сплава из компонентов, сильно различающихся по областям потенциалов выделения, следует сблизить эти области. Обычно смещают в отрицательном направлении область выделения более положительного из двух металлов, т.е. А. Для этого существуют четыре основных приема.

1) Выделение компонента А на предельном токе диффузии Необходимый для выделения компонента В потенциал достигается путем обеднения прикатодного слоя раствора но ионам компонента А, т.е. за счет концентрационной поляризации и увеличения перенапряжения переноса заряда для А. Хотя, как правило, на предельном токе формируются дендриты или порошки, однако в условиях одновременного выделения В оказывается возможным образование компактного осадка (особенно если доля А невелика) и/или раствор содержит поверхностно-активные вещества.

2) Введение в раствор поверхностно-активных веществ (ПАВ) само по себе может оказаться достаточным для обеспечения образования сплава. При этом требуется, чтобы ПАВ обладало избирательным инги-бирующим действием в отношении А, в меньшей степени оказывая влияние на кинетику осаждения В.

3) Комплексообразование А с введенными в раствор лигандами.

4) Применение растворов,

концентрированных по В, но разбавленных по А.

Стандартный потенциал олова составляет -0,136 В, стандартный потенциал висмута +0,23 В. Сближение потенциалов разряда этих ионов возможно при значительном снижении активной концентрации ионов висмута путем применения очень маленьких, относительно олова, концентраций висмута.

Наиболее плотные, компактные осадки сплава олово-висмут получаются при концентрации висмута равной 0,2-0,3 г/л при рабочей плотности тока 100-300 А/м2. При более высоких концентрациях висмута получаются губчатые, рыхлые осадки вследствие разряда ионов висмута на предельном токе. Повышение плотность тока в интервале до 300 А/м2 понижает содержание висмута в осадке.

Теоретически, при эксплуатации в качестве покрытия под пайку сравнительно тонких гальванически осажденных металлопокрытий пайка должна так же легко, как и для массивных металлов или металлопокрытий, нанесенных горячим способом. Однако же, возникают следующие затруднения:

1) Прочность сцепления электролитических металлических покрытий с основным металлом определяет прочность последующего соединения пайкой. Поэтому необходима особо тщательная обработка поверхности перед покрытием. Поверхность детали должна быть тщательно обезжирена и протравлена.

2) Тонкие покрытия электролитически осажденных металлов могут растворяться, в результате чего обнажается основной металл, который может оказаться непригодным для пайки. В этом случае используется осаждение более толстого подслоя олова, под основное покрытие.

3) В порах электролитически осажденных покрытий может появиться коррозия, в результате чего пайка в этих местах будет неравномерной.

4) Слишком тонкие покрытия, при определенных условия уже при комнатной температуре могут диффундировать в металл основы, в результате чего в течение уже нескольких дней или недель они становятся неспособными к пайке.

1.2 Электролиты осаждения олова и сплава олово-висмут

Для осаждения олова и его сплавов используют различные по природе электролиты.

В щелочных электролитах олово находится в четырехвалентной форме в виде аниона SnO32-. Осаждение олова на катоде происходит по реакции:

SnO32- + 3H2О + 4е -> Sn + 6ОН—

Щелочные электролиты обладают хорошей рассеивающей способностью и позволяют получать весьма равномерные покрытия на сложнорельефных деталях даже в том случае, когда они покрываются в барабанах.

Наибольшее распространение получил щелочной электролит следующего состава:

Станнат натрия — 20-80 г/л

Едкий натр — 8-15 г/л

Ацетат натрия — 15-50 г/л

Перекись водорода — 2 мл/л

Особо вредной примесью в щелочном электролите оловянирования является станнит-ион Sn(OH)2-4, где олово находится в двухвалентном состоянии. Присутствие в электролите даже незначительного количества двухвалентного олова приводит к образованию на катоде губчатого осадка, так как станнит-ионы восстанавливаются при небольшой поляризации и, следовательно, преимущественно перед станнат-ионами. Поскольку концентрация станнит-ионов очень мала, то уже вскоре после начала электролиза их разряд протекает на предельном токе диффузии. Вследствие этого на всей поверхности катода начинают образовываться микродендриты, на которых продолжает осаждаться рыхлый металл. Ввиду того, что на анодах двухвалентное олово будет образовываться в первую очередь, преимущественно перед четырехвалентным оловом, применяется частичная пассивация анодов.

При низких плотностях тока (до 2 А/дм2) растворение оловянных анодов происходит с образованием двухвалентных ионов олова, а при повышенных (более 4 А/дм2) — аноды полностью пассивируются и их растворение прекращается. Растворение оловянных анодов с образованием четырехвалентных ионов олова происходит в интервале 2-4 А/дм2; при этом поверхность анодов приобретает желтовато-золотистый оттенок, отвечающий моменту частичной пассивности. При рабочих плотностях тока ниже 2 А/дм2 проводится предварительная частичная пассивация анодов путем завешивания в ванну с электролитом при плотности тока 4 А/м2 и температуре 70-80 °С, до того момента, как поверхность анодов приобретет золотистый оттенок, отвечающий моменту частичной пассивации.

Электролиты осаждения сплава олово-висмут представляют собой обычные электролиты лужения с добавками небольших количеств солей висмута. Щелочные станнатные электролиты непригодны для получения этих сплавов, так как соли висмута в щелочной среде неустойчивы, и легко выпадают с образованием основных нерастворимых солей.

К кислым электролитам оловянирования относятся сульфатные, пирофосфатные, фенолсульфоновые, борфтористоводородные и др.

В пирофосфатных электролитах олово находится в виде комплексного аниона [Sn(P2О7)2]6-, что обусловливает хорошую рассеивающую способность электролитов и возможность замены щелочных электролитов, где скорость осаждения вдвое ниже и условия работы на ваннах более сложные. Олово в пирофосфатных электролитах может находиться в двухвалентном и четырехвалентном состоянии, для образования покрытия пригодны только те электролиты, в которых олово двухвалентно. В пирофосфатном электролите, не содержащем ионов хлора и органических добавок, выделение на катоде компактных осадков при небольшой плотности тока происходит без заметной поляризации. Для предотвращения окисления двухвалентного олова в состав электролита вводят солянокислый гидразин. Наиболее стабильным в работе является пирофосфатный электролит лужения состава:

Олово (в расчете на металл) — 70 г/л

Пирофосфат калия — 500 — 600 г/л

Солянокислый гидразин — 8 — 12 г/л

ПАВ- 3-4 г/л

Желатин (гидролизованный) — 2-2,5 г/л

рН = 8,0-8,5.

Режим электролиза: температура электролита 300- 340 К, плотность тока до 6 А/дм2. Выход по току 80-90 %. Рабочая плотность тока зависит от температуры и перемешивания электролита: при комнатной температуре она составляет 3-3,5 А/дм2, а при 330-340 К — до 6 А/дм2.

Основными компонентами фенолсульфонового электролита оловянирования являются сульфат олова и фенолсульфоновая кислота. При смешивании этих компонентов в воде образуется фенолсульфонат олова:

SnSO4+2C6H4OHSO3H -> Sn(C6H4OHSO3)2 + H2SO4

Состав фенолсульфонового электролита лужения:

SnSO4 — 50-70 г/л

Пара-фенольсульфоновая кислота -80-90 г/л

Дигидрооксидифенилсульфон — 6,5-11,5 г/л

Натрий-монобутилфенилфенолсульфон — 0,4-1 г/л

При температуре 40-50 °С, плотность тока 20-30 А/дм2.

Эти электролиты менее склонны к окислению, чем сульфатные.

Борфтористоводородные электролиты содержат оловянную соль борфтористоводородной кислоты, олово находится в двухвалентном состоянии, свободную HBF4, и H3BO3 или несколько органических ПАВ, без которых невозможно получить качественный осадок. Борфтористоводородные электролиты применяют при температурах от 20 до 40°С. Они позволяют применять более высокие плотности тока, по сравнению с сернокислыми электролитами. Максимальная допустимая плотность тока, при покрытии в стационарных ваннах 10-12 А/дм2. Аноды применяются чистые оловянные, анодная плотность тока примерно равна катодной. При рабочей плотности тока в 4-5 А/ дм2, выходы по току на катоде и на аноде составят 95-96 %. Для предупреждения окисления двухвалентного олова, и накопления четырехвалентного олова, в электролит рекомендуется вводить 3-5 мл гидразина.

Состав борфтористоводородного электролита лужения:

Sn(BF4)2 — 98-190 г/л

H3BO3 — 40-200 г/л

HBF4 — 10-30 г/л

а-нафтол — 0,5-1 г/л

Желатин — 1-3 г/л

В состав сульфатных электролитов оловянирования входят сульфат олова, серная кислота, а также коллоиды и поверхностно — активные вещества. В некоторых случаях в электролит прибавляют сульфат натрия, повышающий электропроводность раствора.

Серную кислоту вводят в электролит для снижения гидролиза оловянных солей, а также для предотвращения окисления двухвалентного олова в четырехвалентное и образования шероховатых осадков. При отсутствии органических веществ в кислых электролитах невозможно получить приемлемые осадки олова из-за образования крупных кристаллов и усиленного роста дендритов на краях деталей.

При отсутствии добавок в сульфатном электролите катодная поляризация весьма незначительна. При добавлении крезолсульфоновой кислоты или смеси со столярным клеем катодная поляризация достигает 500-600 мВ.

Сульфатные электролиты оловянирования с добавкой ПАВ отличаются сравнительно высокой рассеивающей способностью, приближающейся к рассеивающей способности медных цианистых электролитов. Выход по току сульфатных оловянных электролитов равен примерно 90 -98 %.

Анодный процесс при лужении протекает без заметной поляризации, олово переходит в раствор в основном в виде двухвалентных ионов. Поверхность анодов покрыта легко удаляемым тонким слоем черного шлама. При повышенных плотностях тока поверхность анодов имеет резко выраженную кристаллическую структуру; пленок на поверхности не наблюдается. Анодный выход по току, как правило, превышает катодный.

Изменение концентрации сульфата олова в пределах 30- 60 г/л не сказывается заметно на характере катодного процесса. Пониженная концентрация сульфата олова снижает максимальный предел рабочей плотности тока, но положительно влияет на рассеивающую способность электролита. При повышенном содержании сульфата олова аноды склонны к пассивированию.

Серная кислота повышает электропроводность электролита, предохраняет электролит от гидролиза и появления шероховатости на осадках. Концентрация серной кислоты может колебаться в пределах от 20 до 100 г/л. При малых концентрациях кислоты увеличивается опасность гидролиза и окисления сульфата олова; слишком большая ее концентрация приводит к снижению выхода но току, быстрому разрушению коллоидных добавок и пассивированию анодов.

Сульфатные электролиты оловянирования имеют склонность к расслаиванию. Концентрация олова в нижних слоях может в 3-4 раза превышать концентрацию в верхних слоях. Для устранения этого явления рекомендуется перемешивать электролит.

Присутствие хлоридов и нитратов вредно сказывается на нормальной работе сульфатного электролита оловянирования. Ионы меди также оказывают отрицательное влияние на качество оловянных осадков. Малые концентрации в сульфатном электролите оловянирования ионов свинца, железа, цинка и никеля до известных пределов не оказывает влияния на ход катодного процесса.

Хорошими блескообразующими свойствами обладают электролиты, содержащие синтанол ДС-10 и ДИ-7, формалин, ацетил-ацетон, a-нафтол, желатин, блескообразователь Лимеда Sn-2. Осадки блестящего олова очень чувствительны к механическим загрязнениям, которые могут попадать в электролит из шлама, образующегося в результате окисления Sn2-. Нерастворимый осадок, содержащий ионы четырехвалентного олова, является коллоидным, и для полной очистки электролита следует пользоваться коагулянтами.

Режим электролиза плотность тока и температура — в значительной степени влияет на качество осадков. При малых плотностях получаются осадки с крупнокристаллической структурой, отличающиеся повышенной пористостью. Чрезмерно высокая плотность тока приводит к тому, что осадки становятся шероховатыми, на краях растут дендриты. Перемешивание электролита может осуществляться при повышенных плотностях тока. Для тонких покрытий (около 1-2 мкм) допустимы большие плотности, чем для толстых покрытий. Повышение температуры в период работы с сульфатными электролитами приводит к снижению катодной поляризации, уменьшению рассеивающей способности и ухудшению качества осадков. Так, при нагреве сульфатного электролита до температуры, превышающей 40 °С, образуются грубокристаллические шероховатые осадки. При повышенной температуре уменьшается стабильность ванны.

Кислые сульфатные электролиты лужения с органическими добавками ОС-20 и ДДДМ позволяют получить компактные, блестящие осадки. Блестящие покрытия менее пористы и дольше сохраняют способность к пайке, поэтому даже при осаждении сплава олово-висмут им отдают предпочтение.

Состав электролита осаждения сплава олово-висмут:

Сульфат олова — 40-60 г/л

Серная кислота — 95-120 г/л

Сульфат висмута — 0,2-1,5 г/л (поддерживается 0,2 г/л)

Хлорид натрия — 0,3-0,8 г/л

Препарат ОС-20 — 5-15 г/л

ДДДМ — 1,5-5 г/л

Аноды используются чистые оловянные марки О1. В электролит аноды требуется погружать непосредственно перед электролизом, во избежание контактного вытеснения висмута из раствора. По этой же причине стальные катоды-детали нужно загружать и выгружать из электролита под током. Температура 20°С, плотность тока 100-150 А/м2.

Добавка ОС-20 является блескообразователем и поверхностно активным веществом, добавка ДДДМ или же 4,4′-диамино-3,3′-диметоксидифенилметан. Ввод этих добавок уменьшает контактное выделение висмута на оловянных анодах и значительно улучшает качество покрытия.

Реакция контактного вытеснения оловом висмута из раствора:

3Sn+2Bi3+ -> 2Sn2++2Bi

Неполадки, возникающие при работе этого электролита аналогичны неполадкам сернокислого электролита лужения:

1. При наличии в электролите примесей меди или мышьяка, покрытие получается темным.

2. При недостатке ПАВ, осадки получаются крупнозернистыми, рыхлыми.

3. При наличии механических примесей в

электролите, поверхность покрытия получается шероховатой.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия» Любое копирование без прямой ссылки на сайт www.zctc.ru преследуется по закону. Текст статьи обработан сервисом Яндекс «Оригинальные тексты»

zctc.ru

Для придания свойства паяемости детали обычно применяют гальваническое или горячее лужение.

При гальваническом лужении требуется специальное оборудование, наличие электрического тока. При горячем лужении теряется значительное количество припоя за счет его окисления в процессе работы ванны. Получаемые покрытия имеют избыточную толщину.

Взамен горячего и гальванического лужения можно применять химическое лужение, если не требуется высокая коррозионная стойкость покрытия.

Процесс является контактным и основан на осаждении олова из раствора его комплексной соли за счет разности потенциалов, возникающей между медью и оловом. В качестве комплексообразователя олова применяют тиомочевину. В присутствии тиомочевины потенциал меди сдвигается в сторону более электроотрицательного значения, что дает возможность осуществления процесса контактного химического лужения.

Подготовка поверхности деталей перед лужением осуществляется общепринятыми методами:

Составы растворов для химического лужения стали.

| Составы растворов для лужения стали | г/л | Температура раствора | Скорость наращивания пленки |

| Состав 1 : | |||

| двухлористое олово SnCl2 (расплавленное и измельченное, например в ступке) | 1 | В кипящем растворе | 5-8 мкм/ч |

| Сульфат алюминия-аммония AlH4NO8S2 | 15 | ||

| Состав 2 : | |||

| двухлористое олово SnCl2 | 10 | В кипящем растворе | 5 мкм/ч |

| Сульфат алюминия AlH4NO8S2 | 300 | ||

| Состав 3 : | |||

| двухлористое олово SnCl2 | 20 | 80°С | 3-5 мкм/ч |

| Сегнетова соль кристаллогидрат NaKC4H4O6·4H2O | 10 | ||

| Состав 4 : | |||

| двухлористое олово SnCl2 | 3-4 | 90-100°С | 4-7 мкм/ч |

| Сегнетова соль кристаллогидрат NaKC4H4O6·4H2O | до насыщения | ||

Составы растворов для химического лужения меди и сплавов.

При лужении медных деталей и деталей из сплавов меди их завешивают на цинковых подвесках (проволках или полосках) и при этом мелкие детали «припудривают» цинковыми опилками.

| Составы растворов для лужения меди и сплавов | г/л | Температура раствора | Скорость наращивания пленки |

| Состав 1 : | |||

| Хлористое олово SnCl2 | 1 | В кипящем растворе | 10 мкм/ч |

| Битартрат калия KC4H5O6 | 10 | ||

| Состав 2 : | |||

| Хлористое олово SnCl2 | 20 | 20°С | 10 мкм/ч |

| Лактат натрия C3H5NaO3 | 200 | ||

| Состав 3 : | |||

| двухлористое олово SnCl2 | 8 | 20°С | 15 мкм/ч |

| Тиомочевина CS(NH2)2 | 40-45 | ||

| Серная кислота | 30-40 | ||

| Состав 4 : | |||

| Хлористое олово SnCl2 | 8-20 | 50-100°С | 8 мкм/ч. |

| Тиомочевина CS(NH2)2 | 80-90 | ||

| Соляная кислота | 6,5-7,5 | ||

| Хлористый натрий NaCl | 70-80 | ||

| Состав 5 : | |||

| двухлористое олово SnCl2 | 5,5 | 60-70°С | 5-7 мкм/ч |

| Тиомочевина CS(NH2)2 | 50 | ||

| Винная кислота НООС-СН(ОН)-СН(ОН)-СООН | 35 | ||

Составы растворов для химического лужения алюминия и алюминиевых сплавов. Для этих материалов специальная процедура:

1. Обезжириваем детали в ацетоне или бензине Б-70.

2. На 5 минут погружаем детали в 70°С раствор из:

o Кальцинированная сода Na2CO3 в количестве 56г/л

o Натрий фосфорноватистокислый NaPH2O2*h3O в количестве 56г/л

3. На 30 с помещаем детали в 50% раствор азотной кислоты

4. Тщательно промываем под струей воды и сразу же помещаем в один из нижеописанных растворов

| Составы растворов для лужения алюминия и алюминиевых сплавов | г/л | Температура раствора | Скорость наращивания пленки |

| Состав 1 : | |||

| Натрий станнат Na2SnO3 | 30 | 50-60°С | 4 мкм/ч |

| Гидроксид натрия NaOH | 20 | ||

| Состав 2 : | |||

| Натрий станнат Na2SnO3 | 20-80 | 20-40°С | 5 мкм/ч |

| Пирофосфат калия K4P2O7 | 30- 120 | ||

| Гидроксид натрия NaOH | 1,5-1,7 | ||

| щавелевокислый аммоний (NH4)2C2O4 | 10-20 | ||

Для консервации поверхности применяют аэрозольные распылители на основе флюсующих композиций. Нанесенный на поверхность заготовки лак после высыхания образует прочную гладкую пленку, которая препятствует окислению. Последующая пайка проводится прямо по обработанной поверхности без дополнительного удаления лака. В особо ответственных случаях пайки лак можно удалить спиртовым раствором.

Растворы для лужения ухудшаются с течением времени, особенно при контакте с воздухом. Поэтому старайтесь приготовить сразу небольшое количество раствора, достаточное для лужения нужного количества ПП, а остатки раствора храните в закрытой емкости. Также необходимо защищать раствор от загрязнения, которое может сильно ухудшить качество вещества

Качество покрытия определяется визуальным осмотром: покрытие не должно иметь темных пятен, шероховатостей и непокрытых участков, цвет покрытия должен быть серебристо-белый. Толщина покрытия проверяется химическим методом.

Для этого используется раствор следующего состава:

Для определения толщины покрытие деталь обезжиривают венской известью, погружают в вышеуказанный раствор и выдерживают в нем 30 сек (за это время снимается 0,2 мкм). Затем деталь вынимают из раствора, промывают, сушат между листами фильтровальной бумаги и тщательно осматривают. Покрытие считается пригодным, если на поверхности детали не обнаружено мест, не покрытых оловом.

Луженые детали хорошо паяются некоррозионными флюсами: спиртово-канифольным (КСп) и флюсом ФПП и сохраняют способность к пайке в течение нескольких месяцев.

Нанесение оловянного покрытия на медные проводники печатных схем дает возможность производить пайку некоррозионными флюсами, а также повысить качество плат за счет устранения перегрева при пайке.

Процесс также пригоден для лужения мелких деталей (лепестки и др.) с целью улучшения последующей пайки.

impgold.ru