Надоело , в общем то, сверлить платы ручной сверлилкой поэтому решено было изготовить небольшой сверлильный станок исключительно для печатных плат. Конструкций в интернете полным полно, на любой вкус.Посмотрев несколько описаний подобных сверлилок, пришел к решению повторить сверлильный станок на основе элементов от ненужного, старого CD ROM’a. Разумеется, для изготовления этого сверлильного станочка придется использовать материалы те, что находятся под рукой.

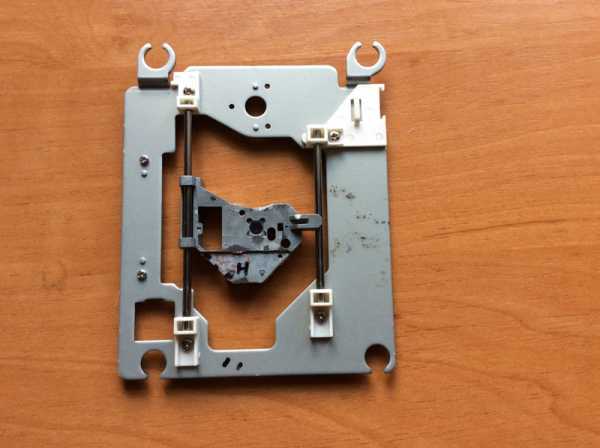

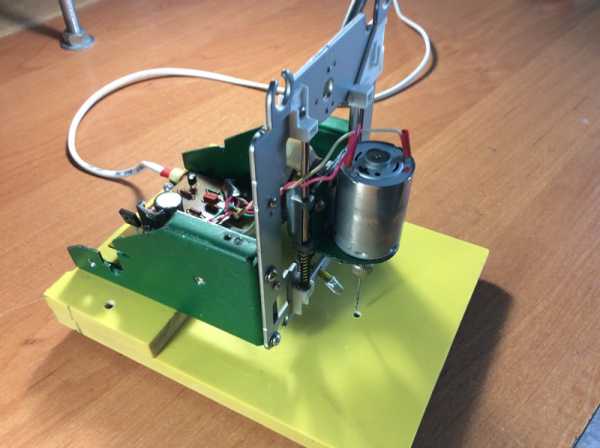

От старого CD ROM’a для изготовления сверлильного станочка берем только стальную рамку со смонтированными на ней двумя направляющими и каретку, которая передвигается по направляющим. На фото ниже все это хорошо видно.

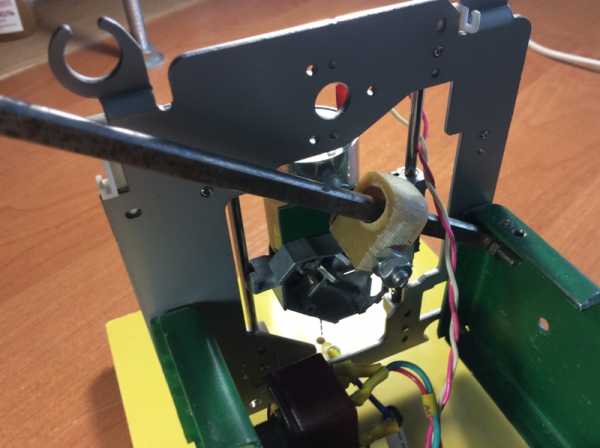

На подвижной каретке будет укреплен электродвигатель сверлилки. Для крепления электродвигателя к каретке был изготовлен Г-образный кронштейн из полоски стали толщиной 2 мм.

На подвижной каретке будет укреплен электродвигатель сверлилки. Для крепления электродвигателя к каретке был изготовлен Г-образный кронштейн из полоски стали толщиной 2 мм.

В кронштейне сверлим отверствия для вала двигателя и винтов его крепления.

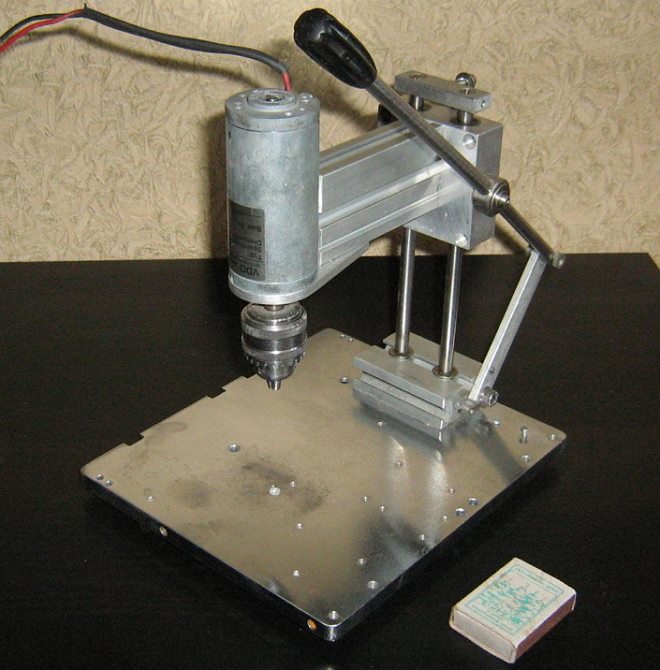

В первом варианте для сверлильного станочка был выбран электродвигатель типа ДП25-1,6-3-27 с напряжением питания 27 В и мощностью 1,6 Вт. Вот он на фото:

Как показала практика, этот двигатель слабоват для выполнения сверлильных работ. Мощности его ( 1,6 Вт) недостаточно- при малейшей нагрузке двигатель просто останавливается.

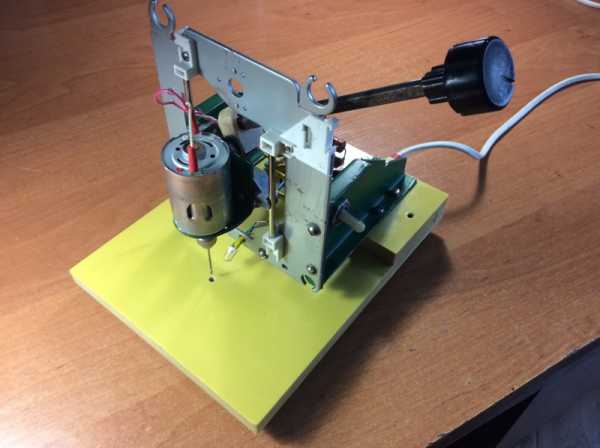

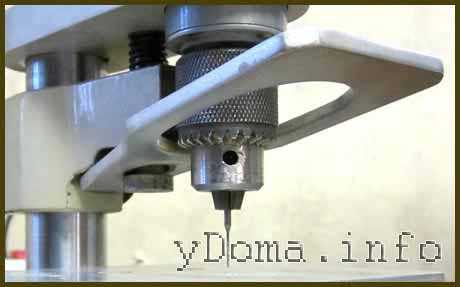

Вот так выглядел первый вариант сверлилки с двигателем ДП25-1,6-3-27 на стадии изготовления:

Поэтому пришлось искать другой электродвигатель-помощнее. А изготовление сверлилки застопорилось…

На двигателе нет маркировки, поэтому его мощность неизвестна. На вал двигателя насажена стальная шестерня. Вал этого двигателя имеет диаметр 2,3 мм. После снятия шестерни, на вал двигателя был надет цанговый патрончик и сделано несколько пробных сверлений сверлом диаметром 1 мм. Результат был обнадеживающим- «принтерный» двигатель был явно мощнее двигателя ДП25-1,6-3-27 и свободно сверлил текстолит толщиной 3мм при напряжении питания 12 В.

Поэтому изготовление сверлильного станочка было продолжено…

Крепим электродвигатель с помощью Г-образного кронштейна к подвижной каретке:

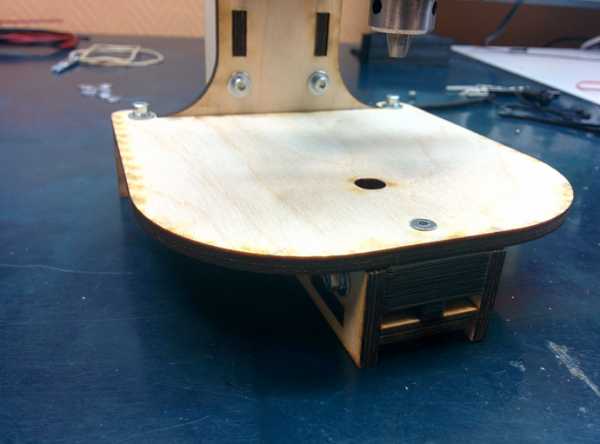

Основание сверлильного станочка изготовлено из стеклотекстолита толщиной 10мм.

На фото – заготовки для основания станочка:

Для того, чтобы сверлильный станочек не ёрзал по столу во время сверления, на нижней стороне установлены резиновые ножки:

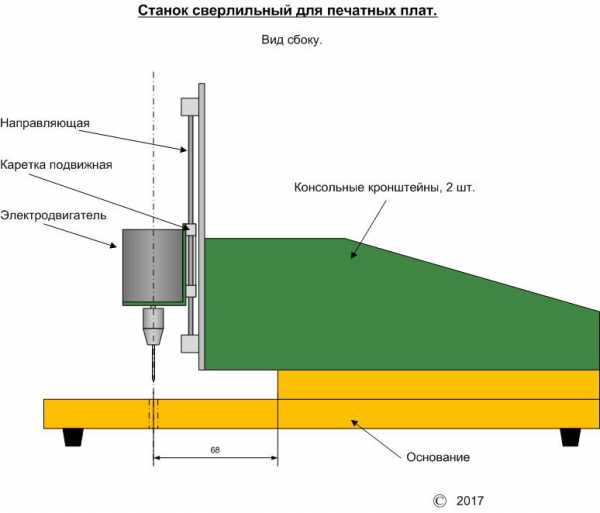

Конструкция сверлильного станочка –консольного типа, то есть несущая рамка с двигателем закреплена на двух консольных кронштейнах, на некотором расстоянии от основания. Это сделано для того, чтобы обеспечить сверление достаточно больших печатных плат. Конструкция ясна из эскиза:

Далее несколько изображений собранного сверлильного станочка.

Рабочая зона станочка, виден белый светодиод подсветки:

Вот так реализована подсветка рабочей зоны. На фото наблюдается избыточная яркость освещения. На самом деле-это ложное впечатление (это бликует камера)- в реальности все выглядит очень хорошо:

Консольная конструкция позволяет сверлить платы шириной не менее 130 мм и неограниченной ( в разумных пределах) длиной.

Замер размеров рабочей зоны:

На фото видно, что расстояние от упора в основание сверлильного станочка до оси сверла составляет 68мм, что и обеспечивает ширину обрабатываемых печатных плат не менее 130мм.

Для подачи сверла вниз при сверлении имеется нажимной рычаг-виден на фото:

Для удержания сверла над печатной платой перед процессом сверления, и возврата его в исходное положение после сверления, служит возвратная пружина, которая надета на одну из направляющих:

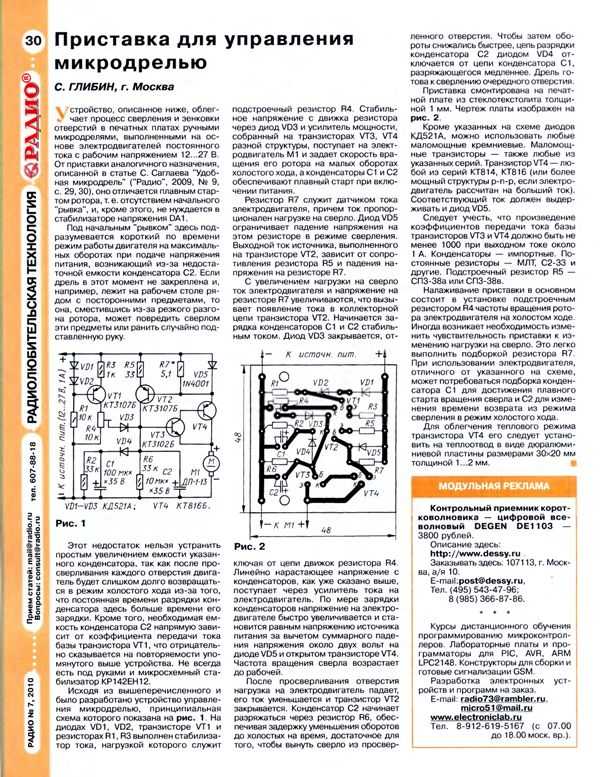

Для удобства пользования сверлильным станочком было собрано и испытано два варианта регуляторов частоты вращения двигателя. В первоначальном варианте сверлилки с электродвигателем ДП25-1,6-3-27 регулятор был собран по схеме из журнала Радио №7 за 2010 год:

Этот регулятор работать как положено не захотел, поэтому был безжалостно выброшен в мусор.

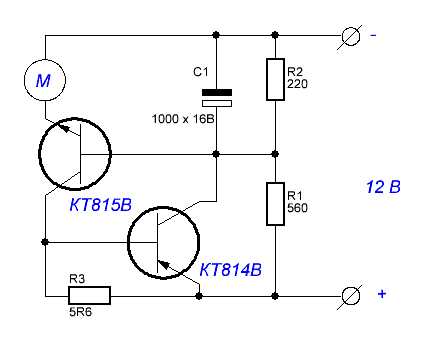

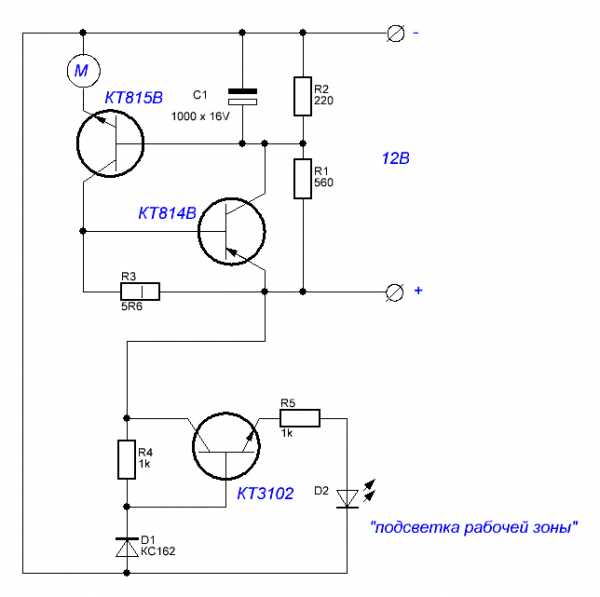

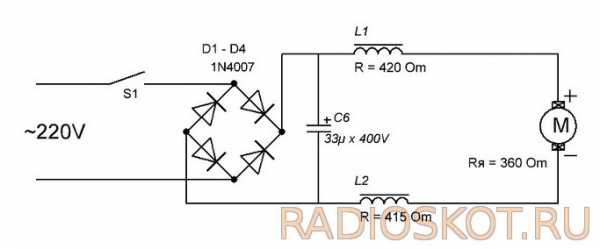

Для второго варианта сверлильного станка, на основе электродвигателя от струйного принтера Canon, на сайте котов-радиолюбителей была найдена еще одна схема регулятора частоты вращения вала электродвигателя:

Данный регулятор обеспечивает работу электродвигателя в двух режимах:

Регулятор частоты вращения электродвигателя собранный по этой схеме заработал сразу без настройки. В моем случае частота вращения на холостом ходу составила около 200 об/мин. В момент касания сверла печатной платы-обороты увеличиваются до максимальных. После завершения сверления, этот регулятор снижает обороты двигателя до минимальных.

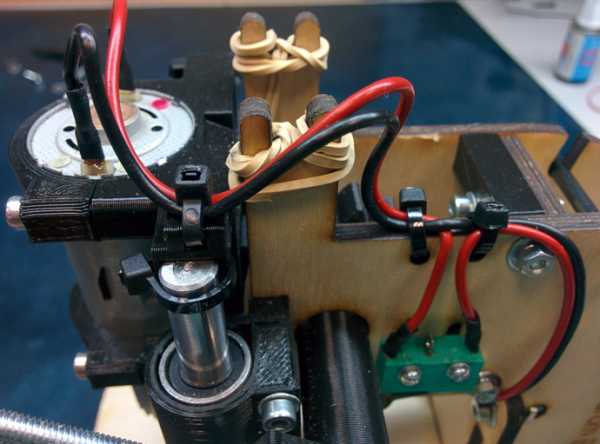

Регулятор оборотов электродвигателя был собран на небольшой печатной платке:

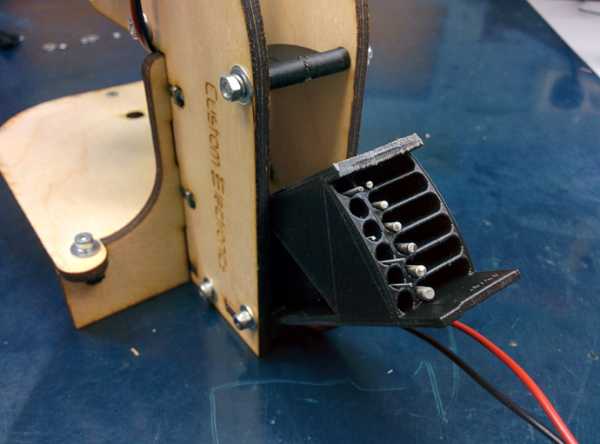

Транзистор КТ815В снабжен небольшим радиатором.

Плата регулятора установлена в задней части сверлильного станочка:

Здесь резистор R3 номиналом 3,9 Ом был заменен на МЛТ-2 номиналом 5,6 Ом.

Испытания сверлильного станка прошли успешно. Система автоматической регулировки частоты вращения вала электродвигателя работает четко и безотказно.

Небольшой видеоролик о работе сверлильного станка:

Update от 01.08.2017:

На плате управления кроме собственно регулятора оборотов двигателя расположен еще и простейший стабилизатор напряжения питания светодиода подсветки рабочей зоны. Полная схема платы управления:

www.myhomehobby.net

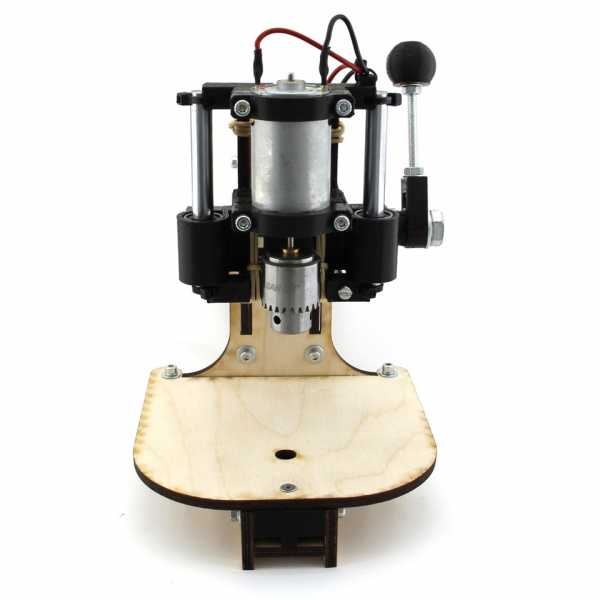

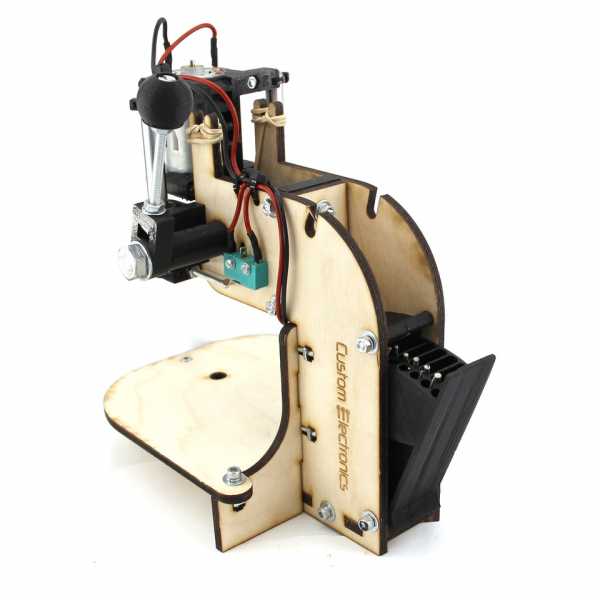

В этой статье я хочу представить вашему вниманию открытый проект сверлильного станка, который каждый сможет собрать сам и ему не потребутся для этого искать CD-приводы или предметные столы для микроскопа.

Для линейного перемещения двигателя я решил использовать полированные валы диаметром 8мм и линейные подшипники. Это дает возможность минимизировать люфты в самом ответственном месте. Эти валы можно найти в старых принтерах или купить. Линейные подшипники также широко распространены и доступны, так как применяются в 3D-принтерах.

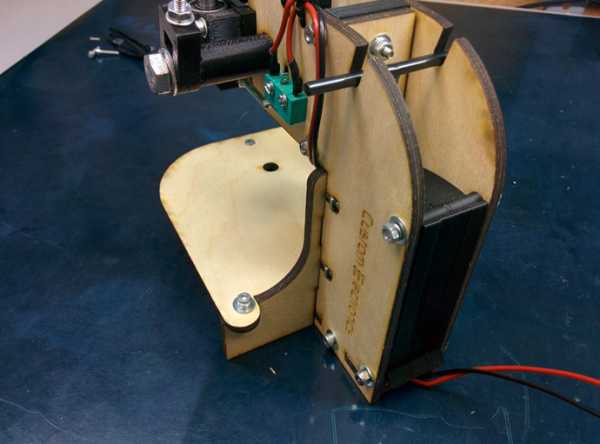

Основная станина сделана из фанеры толщиной 5мм. Фанеру я выбрал потому, что она стоит очень дешево. Как материал, так и сама резка. С другой стороны ничего не мешает (если есть возможность) просто вырезать все те же самые детали из стали или оргстекла. Некоторые мелкие детали сложной формы напечатанны на 3D-принтере.

Для поднятия двигателя в исходное положение использованы две обычные канцелярские резинки. В верхнем положении двигатель сам отключается при помощи микропереключателя.

С обратной стороны я предусмотрел место для хренения ключа и небольшой пенал для сверел. Пазы в нем имеют разную глубину, что делает удобным хранение сверел с разным диаметром.

Но все это проще один раз увидеть на видео:

На нем есть небольшая неточность. В тот момент мне попался бракованный двигатель. На самом деле от 12В они потребляют на холостом ходу 0,2-0,3А, а не два, как говорится в видео.

Если следовать именно такой последовательности действий, то собирать станок будет очень просто.

Вот так вот выглядит полный набор всех комплектующих для сборки

Помимо них для сборки потребуется простейший ручной инструмент. Отвертки, шестигранные ключи, плоскогубцы, кусачки и т.д.

Перед тем начинать собирать станок желательно обработать напечатанные детали. Удалить возможные наплывы, поддержки, а также пройти все отверстия сверлом соответствующего диаметра. Фанерные детали по линии реза могут пачкать гарью. Их можно также обработать наждачной бумагой.

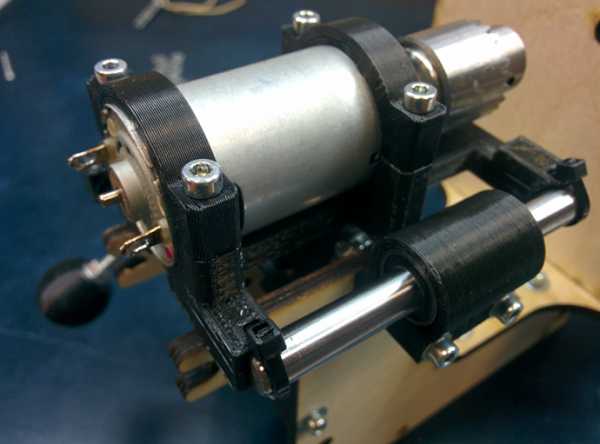

После того, как все детали подготовлены начать проще с установки линейных подшипников. Они закрадываются внутрь напечатанных деталей и прикручиваются к боковым стенкам:

Далее устанавливается ручка с шестерней. Вал вставляется в большое отверстие, на него устанавливается основание ручки и все это стягивается болтом на 8мм. Самой ручкой служит винт на М4:

Теперь можно собрать фанерное основание. Сначала боковые стенки устанавливаются на основание, а затем вставляется вертикальная стенка. В верхней части также есть дополнительная напечатанная деталь, которая задает ширину в верхней части. При закручивании винтов в фанеру не прикладывайте слишком большое усилие.

В столике на переднем отверстии необходимо сделать зенковку, чтобы винт с головой впотай не мешал сверлить плату. С торца также установлена напечатанная крепежная деталь.

Теперь можно приступить к сборке блока двигателя. Он прижимается двумя деталями и четырьмя винтами к подвижному основанию. При его установке необходимо следить, чтобы отверстия для вентиляции оставались открытыми. На основание он закрепляется при помощи хомутов. Сначала вал продевается в подшипник, а затем на нем защелкиваются хомуты. Также установите винт М3х35, который в будущем будет нажимать на микропереключатель.

Микропереключатель устанавливается на прорези кнопкой в сторону двигателя. Позже его положение можно будет откалибровать.

Резинки накидываются на нижнюю часть двигателя и продеваются до «рогов». Их натяжение надо отрегулировать так, чтобы двигатель поднимался до самого конца.

Теперь можно припаять все провода. На блоке двигателя и рядом с микропереключателем есть отверстия для хомутов, чтобы закрепить провод. Также этот провод можно провести внутри станка и вывести с обратной стороны. Убедитесь, что припаиваете провода на микропереключателе к нормально замкнутым контактам.

Осталось только поставить пенал для сверел. Верхнюю крышку нужно зажать сильно, а нижнюю закрутить очень слабо, используя для этого гайку с нейлоновой вставкой.

На этом сборка окончена!

habr.com

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Захотелось собрать станочек для сверления печатных плат и прочей мелочёвки, варианты по типу цанговый патрон прямо на валу моторчика меня не устраивали. Нужно было что-то посерьёзнее, но не как не решался начать строить станок с нуля. Но тут удачно подвернулся сломанный (после пожара) самодельный микросверлильный, который я взял за базу к своей поделке, точнее его восстановил.

Первоначальный вид станка я не заснял, состояние было очень плачевное. Имелась шпиндельная бабка, заклинивший в ней шпиндель, механизм перемещения шпинделя, колонна и основание.

Первым делом была выточена новая колонна, старая была сильно деформирована:

На основание прикрутил резиновые ножки:

ШБ. Старый стопорный винт м4 при попытке откручивания был сломан. Сделал новую ручку из болта м6:

Сначала хотел поставить асинхронник 220 вольт 6 ватт, но потом был куплен коллекторник на 12 вольт 12 ватт. Крепиться к ШБ будет через переходную пластину:

На неё же установлен тумблер:

Шкив для двигателя подобрал готовый:

Выточил новый шпиндель. Времени убил больше всего, шестигранник делал напильником:

Новый шкив выточил из эбонита:

Механизм перемещения шпинделя:

Всё в сборе:

Светодиодная подсветка, включающаяся вместе с двигателем:

Восстановленный станок:

Станочком доволен. Поставил коллекторный электродвигатель для регулирования оборотов напряжением (в планах ШИМ) но мощности оказалось впритык, и от этой идеи я отказался. С асинхронником станочек работал бы в разы тише…

mozgochiny.ru

С изобретением станков человечество серьезно продвинулось в сфере производства различного рода деталей и механизмов. Станки стали настоящим подспорьем для любого, кто намеревается обрабатывать металлы, дерево и любые другие материалы.

Ведь эти устройства изначально предназначаются для выполнения довольно специфических работ, которые по-другому вам качественно выполнить не удастся.

Самодельный станок для печатных плат из направляющей рейки

К такому оборудованию относится и сверлильный станок для печатных плат, что используется в электромеханике и смежных производственных сферах.

Читайте также: что собой представляет настольный станок для литья пластмасс и как он работает?

Любой станок – это специальный прибор, который собирают из нескольких составляющих. Задача этого прибора заключается в придании человеку возможности обработать тот или иной инструмент с большой точностью. То есть практически исключить из процесса конкретно ручной труд.

Это совершенно необходимо в работе, где нужна точность. Если при этом используется деталь из металла или любого точного материала, то без использования станка вам будет просто не обойтись.

Читайте также: о назначении и видах цанг.

Станок состоит из станины, переходников, установки под движок и еще нескольких механизмов. Все они собираются в единую конструкцию, что жестко зафиксирована в одном или нескольких положениях.

Стандартные и самые дешевые станки или мини-станки, если мы говорим об оборудовании, что предназначается для обработки миниатюрных деталей, могут перемещаться только по одной оси. То есть перемещение рабочего сверла выполняется сверху вниз. Это базовая функция станка, без которой его и станком назвать-то нельзя.

Пневматическое горное сверло для станка

Более продвинутые модели можно точно настраивать на определенную координату, которая выставлена на столе. Это уже могут быть даже полуавтоматические или автоматические модели.

Как вы сами понимаете, именно четкая фиксация на прочной раме и возможность практически исключить человеческий фактор непосредственно в выполнении работ по сверлению – это основной плюс станков.

Читайте также: «Принцип работы станка для производства шлакоблоков своими руками».

к меню ↑

Станки для печатных плат – это одна из разновидностей подобного оборудования. Вот только такие агрегаты, как правило, являются мини-образцами. И это вполне очевидно, ведь работать на них необходимо с печатными платами.

Для тех, кто не знаком с электротехникой проясним, что печатные платы – это по сути основания для любой микросхемы или электронной мини-цепочки. Практически каждый прибор в своей конструкции имеет хотя бы одну печатную плату. В особенности это касается приборов, что работают на электричестве.

Для образования единых стандартов в электротехнике и создания устойчивого основания были введены печатные платы. Производят их из диэлектрика, на который прикручивают или припаивают различного рода детали и соединения.

Плата может содержать на себе как мелкий транзистор и вывод к нему от элемента питания, так и огромное количество деталей, столь миниатюрных, что неподготовленный человек их даже не рассмотрит (речь идет о компьютерном оборудовании).

Конечно, в данной ситуации стоит отметить огромное количество печатных плат, что различаются по своей конструкции, используемому материалу и т.д. Но отметим, что все они являются разновидностью одного элемента, что выполняет функции основания для микросхем.

Простейшие платы оборудуют дополнительными элементами за счет их прикручивания и последующей пайки. Как вы сами понимаете, для прикручивания деталей необходимо проделать в плате отверстия.

Читайте также: о станках ТВ и их назначении.

Причем проделывать надо их с филигранной точностью. Расхождение даже в полмиллиметра может быть если не фатальным, то очень ощутимым. Особенно если вы собираетесь заполнить плату полностью.

Установка сверла на станок

Чего только стоит тот факт, что сверла для мини-станка по печатным платам в своем диаметре могут начинаться от образцов в 0,2-0,4 мм. И это если говорить о дешевых станках. Более продвинутое оборудование для создания сложных микросхем будет использовать еще более миниатюрные инструменты.

Как вы сами понимаете, обрабатывать подобные детали вручную – дело не из легких. Даже если вам и получится сделать парочку отверстий в нужном месте и нужной толщины, то займет этот процесс слишком много времени, а результат может быть испорчен единственной ошибкой.

Использовав же станок для печатных плат, работа существенно упрощается и становится практически механической. Равно как и повышается ее производительность. Да и конструкция такого оборудования сложностью не отличается, поэтому создать его можно своими руками.

к меню ↑

Конструкция мини-станка для обработки печатных плат имеет довольно простую схему. По сути, этот станок мало чем отличается от стандартных сверлильных моделей, только он намного меньше и имеет несколько нюансов. Практически всегда мы рассматриваем настольный сверлильный мини-агрегат, так как он будет иметь размеры, что редко превышают отметку в 30 см.

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Если рассматривать самодельный образец, то он может быть чуть больше, но только за счет того, что человек, который собирал его своими руками, просто не смог оптимизировать конструкцию должным образом. Такое бывает, если под руками попросту не находится подходящих деталей.

В любом случае станок, даже если он собран своими руками, будет иметь небольшие габариты и весить до 5 килограмм.

Опишем сейчас непосредственно конструкцию станка, а также детали, из которых его надо изготовить. В качестве основных составляющих при сборке мини-устройства для сверления плат используют:

Так выглядит готовый самодельный сверлильный станок для печатных плат

Итак, список используемого оборудования достаточно объемный, но на самом деле ничего сложного здесь нет.

к меню ↑

Обратимся теперь к конкретным деталям, что уже были названы выше, а также дадим рекомендации по их подбору.

Для начала отметим, что мы сейчас описываем самодельный станок, который по сути можно собрать из подручных средств. Конструкция заводских образцов отличается от описанной нами только применением специализированных материалов и деталей, которые в домашних условиях создать практически невозможно. Придется покупать.

Начинается самодельный мини-станок, равно как и любой другой станок, со станины. Станина выполняет функции основания, на ней держится вся конструкция, на нее же монтируют поддерживающую деталь, на которой крепится обрабатываемая плата.

Станину желательно делать из тяжелой металлической рамки. Вес ее должен быть больше, чем вес всей остальной конструкции. Причем расхождение может быть довольно внушительным. Только так вы добьетесь стабильности агрегата во время работы. Особенно это касается моделей, что собираются своими руками.

И не стоит обманываться, когда видите приставку мини. Мини-станок – это такой же станок, и он все так же требует качественной стабилизации. Под станину часто прикручивают ножки или что-то подобное, чтобы дополнительно зафиксировать ее положение.

Самодельный сверлильный станок со стабилизационной рамкой

Стабилизирующая рамка является креплением для всего механизма. Ее делают из рейки, уголка или чего-то подобного. Предпочтительно использовать деталь. Планка для перемещения может быть самой разнообразной конструкции и часто совмещается с амортизатором. Иногда, амортизатор и сам является планкой для перемещения.

Эти две детали выполняют функции вертикального смещения станка во время работы. Благодаря им, станок можно быстро и без лишних усилий эксплуатировать.

Вариантов решений для выполнения таких деталей есть очень много. Начиная от самодельных или снятых с офисной мебели раздвижных реек на пружине, до профессиональных амортизаторов масляного типа.

Ручка для манипуляций крепится непосредственно к корпусу станка, амортизатору или стабилизирующей рейке. С ее помощью можно осуществлять давление на конструкцию, опуская и поднимая ее по своему желанию.

К стабилизирующей рамке уже прикрепляют планку для двигателя. Это может быть даже обычный деревянный брусок. Его задача – вывод движка на нужное расстояние и его надежная фиксация.

Движок монтируют на крепление. В качестве движка тоже можно пользоваться огромным количеством деталей. Начиная от дрели, и заканчивая движками, что сняты с принтеров, дисководов и другой офисной техники.

Сверла для сверления отверстий в печатных платах

К движку цепляют цанги и переходники, которые будут основание для крепления сверла. Тут уже можно дать только общие рекомендации, так как переходники всегда подбираются индивидуально. Влияние на их выбор окажет вал двигателя, его мощность, тип используемого сверла и т.д.

Блок питания для мини-станка подбирается такой, чтобы он мог обеспечивать движок нужным напряжением в достаточных количествах.

Читайте также: «Где купить настольный сверлильный станок в Москве?».

к меню ↑

Теперь обратимся к общему алгоритму, по которому ведется сборка агрегата для сверления печатных плат своими руками.

Этапы работы:

Все соединения и их тип можете подбирать по своему усмотрению. Однако рекомендуется использовать болты и гайки, чтобы иметь возможность в нужный момент разобрать конструкцию, заменить ее составляющие или улучшить всю схему действия станка.

к меню ↑

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

ostanke.ru

В радиолюбительской практике часто приходится изготавливать печатные платы, в которых необходимо сверлить много отверстий диаметром 0,5-3,0 мм, которые ручной, дрелью или на большом сверлильном станке просверлить невозможно.

Поэтому для сверления печатных плат многие радиолюбители изготавливают самодельные настольные или ручные мини сверлильные станки. Предлагаю Вашему вниманию разработанную и сделанную своими руками конструкцию настольного сверлильного станка, изготовленную из подручных деталей.

Основой станины мини сверлильного станка послужила стойка для проведения линейных измерений цифровым индикатором с небольшой доработкой. Был демонтирован предметный столик с регулировочными винтами и удалена часть подвижной штанги крепления стрелочного индикатора на длину прорези.

В основании стойки просверлено два отверстия для крепления столика и в них нарезана резьба М4. В самой штанге по центру симметрии с отступом от края отреза на 15 мм просверлено отверстие диаметром 10 мм под направляющий болт.

После подготовки основания можно приступать к изготовлению деталей. Столик сделан с дюралюминия и имеет размеры 100×120 мм толщиной 15 мм. Его можно сделать практически из любого материала, алюминия, железа, стеклотекстолита, ДСП, твердой породы дерева. Размер столика выбрать по своему усмотрению. Крепится столик к основанию мини сверлильного станка двумя винтами М4 с потайными головками.

Следующая деталь мини сверлильного станка это подвижная пластина, в которой закреплен двигатель. Пластина сделана из дюралюминия размером 50 мм на 130 мм, толщиной 15 мм. Толщина не критична, может быть от 5 мм и толще. Узкие торцы пластины для эстетики закруглены радиусом 25 мм. На расстоянии 80 мм в пластине сделаны два больших отверстия. Одно для скольжения по стойке во время сверления диаметром 30мм, а второе для закрепления двигателя диаметром 36 мм. Между большими отверстиями по линии, проходящей по их центрам, просверлено еще одно отверстие, в котором нарезана резьба М10. Центр этого резьбового отверстия, когда пластина надета на стойку, должен совпадать с отверстием, высверленным в штанге.

Закрепить двигатель в пластине можно было, просто зажав его с двух сторон винтами, в высверленные резьбовые отверстия, но мне захотелось сделать лучше. В пластине сделал прорезь и закрепляется двигатель обжатием пластиной с помощью винта М5. Благодаря такому решению двигатель легко извлекается из пластины и сверлильный мини станок превращается в миниатюрную ручную дрель, что иногда бывает необходимо. Если потребность в мини ручной дрели бывает частой, то можно установить винт с барашком.

Следующая деталь, это ручка-рычаг, благодаря которой обеспечивается ход сверла во время сверления, который составляет около 7 мм. Ручка-рычаг представляет собой пластину из дюралюминия толщиной 5 мм и габаритным размером 50×120 мм. В ней сделано одно овальное большое отверстие, размером, обеспечивающим проход двигателя мини сверлильного станка без касаний и возможности смотреть в точку входа сверла в деталь при сверлении для прицеливания.

Еще потребуется болт длиной 60 мм с резьбой на конце длиной, равной толщине пластины мини сверлильного станка, конус Морзе а1 для насадки патрона на вал двигателя и пружина достаточной жесткости, для возврата пластины с двигателем в исходное состояние.

Осталось собрать детали вместе и мини сверлильный станок будет готов к работе. Болт продевается сначала через отверстие 10 мм ручки-рычага, далее вставляется в штангу. Одевается пружина и болт закручивается в подвижную пластину. Места трений деталей мини сверлильного станка желательно перед сборкой покрыть тонким слоем любой густой смазкой, в крайнем случае, можно обойтись и обыкновенным машинным маслом.

Собранный узел устанавливается на цилиндрическую стойку сверлильного мини станка, и штанга фиксируется штатным зажимом. Осталось установить двигатель, отрегулировать высоту и можно приступать к сверлению. Достаточно с небольшим усилием нажать на рычаг-ручку и сверло пойдет вниз.

Если усилия пружины будет недостаточно для поднятия подвижной части мини станка вверх, то нужно ее немного растянуть или заменить более жесткой.

Электродвигатель я использовал ДПМ-35Н1 на напряжение питания постоянного тока 27 В. Для электропитания двигателя сделал простейший блок питания, представляющий собой понижающий трансформатор, диодный мост и электролитический конденсатор. Можно использовать практически любой электродвигатель постоянного или переменного тока, но желательно с ротором, установленным на подшипниках качения (шариковыми). Чем частота оборотов вала двигателя будет выше, тем качественнее будут получаться отверстия и быстрее идти работа.

Если интересно, посмотрите короткий видео ролик, демонстрирующий мини сверлильный станок в работе.

Всего просмотров: 20143

Как правило, настольные мини сверлильные станки применяются для сверления печатных плат для радио конструкций. Основой для печатных плат служит фольгированный стеклотекстолит, который из-за наличия в материале стекла очень быстро тупит режущие кромки сверла. После сотни просверленных отверстий в стеклотекстолите сверло приходит в негодность. Заправить сверло диаметром 0,7 мм качественно в домашних условиях практически невозможно. Есть твердосплавные сверла, специально предназначенные для сверления стеклотекстолита. Они выпускаются разных диаметром от 0,5 мм до 2,0 мм и все имеют хвостовик диаметром 2 мм.

Одним твердосплавным сверлом без заправки режущих кромок можно просверлить десятки тысяч отверстий. Один недостаток у такого сверла, оно очень хрупкое и легко ломается, если приложить боковое усилие. Если твердосплавное сверло зажать в ручной дрели, то при первом же касании к поверхности детали сверло сломается. В мини сверлильном станке я одним сверлом уже сверлю много лет, и оно до сих пор сверлит, как новое.

ydoma.info

Первый вариант настольного станочка для сверления плат сделал ещё три года назад. Делал целенаправленно, именно для сверления плат (для другого не предназначен) и исключительно из подручных материалов, делал на «скорую руку» как временное приспособление, потратил на изготовление выходной день. А он взял и «прижился» — оказался необыкновенно удобным в работе.

Диаметр возможных для использования свёрл от 0,5 до 1 мм включительно. Старт спринтерский, финиш без инерции. Подвёл плату, нажал — отверстие готово, отпустил — в исходное положение сверло вернулось само. На всё 2-3 секунды. Через полгода, раз вещь пришлась «ко двору», потратил ещё вечер и придал ей более подобающий и приемлемый вид.

Устройство и принцип работы, как видите, остались прежними. Прошло ещё два года, но так и не собрался сделать что-нибудь более солидное, хотя комплектующие для этого подобрались. От добра, добра не ищут. А вот модернизацию себе позволил.

Появились существенные изменения:

Станочек для сверления плат — схема подключения

Основа всего станина и направляющие.

Втулки, их внутренний диаметр лишь на одну – две десятых миллиметра больше диаметра направляющих, материал – эбонит (диэлектрик), выбран не случайно, это своеобразная «развязка» от электрического тока. Из чего сделан поясок, в дальнейшем фиксирующий тягу, догадаться не сложно.

Кнопка – включатель закреплена на пластиковом уголке 2 винтами с гайками, сам уголок соединён с втулками клеем.

В валу электродвигателя имеется отверстие с резьбой М2, приладить цангу труда не составило. И фетровые сальники (с обеих сторон вала) дождались масла.

В качестве «несущего» элемента, к которому крепиться двигатель и который в свою очередь крепиться к втулкам был выбран мебельный уголок (лёгкий, прочный и легко обрабатывается). Диодный мост и конденсатор в защитном кожухе.

Упор состоит из пружинки, с одной стороны которой приклеен именно сам резиновый упор, с другой припаяна гайка, накручивающаяся на винт, который установлен на резьбе в отверстии станины.

Сверлильный стол установлен на винт (его дополнительная функция описана выше).

Ну и, в конце концов, как это всё работает:

Для тех, кому понравилось: всё то, из чего был собран этот станочек для сверления плат, ранее лежало по банкам, коробкам и просто углам. Думаю, что намёк более чем очевиден. Желаю Вашим, свёрлам никогда не тупиться, Babay.

Форум по самодельному оборудованию

Обсудить статью СТАНОК ДЛЯ СВЕРЛЕНИЯ ПЕЧАТНЫХ ПЛАТ

radioskot.ru