Юрий Лопаткин, Александр Потёмкин

В журнале «САПР и графика» № 5’2010 была опубликована обзорная статья, посвященная моделированию поверхностей в системе КОМПАС3D. С тех пор прошел год. В новой версии системы КОМПАС3D V13 разработчики продолжили развитие средств поверхностного моделирования. Теперь наряду с традиционным твердотельным моделированием пользователи могут уверенно применять возможности гибридного моделирования.

В данной статье мы хотели бы показать на конкретном примере, сколь интересные и эффектные задачи можно решать с помощью этой технологии.

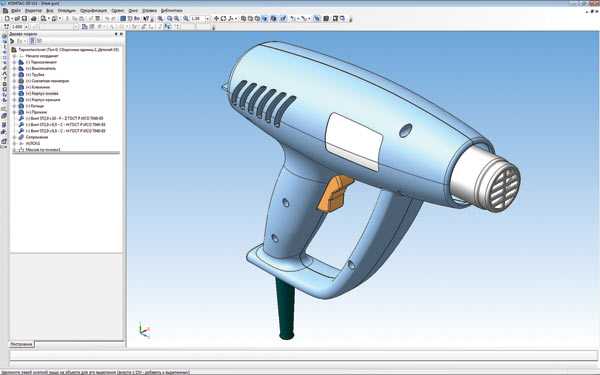

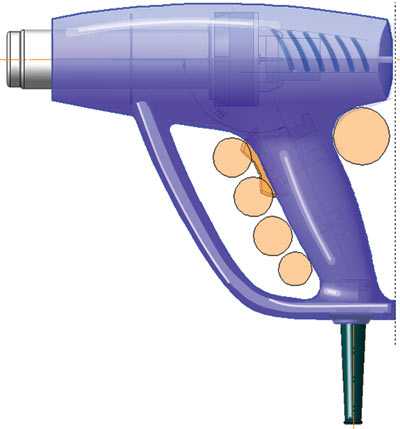

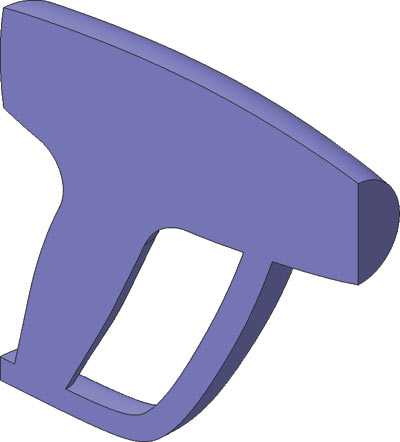

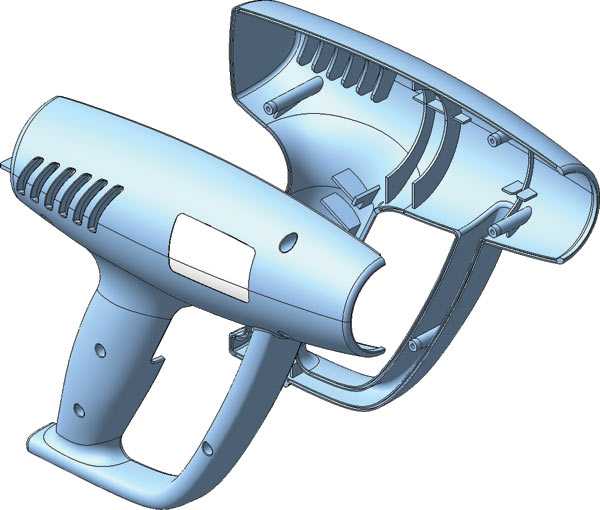

Предположим, на неком предприятии принято решение о разработке нового изделия «Термопистолет» (рис. 1).

Рис. 1

Сразу поясним, что это изделие не имеет никакого отношения к секретному оружию. Это обычный фен, но предназначенный для использования в строительстве и в силу этого имеющий некоторые особенности. Например, температура нагрева воздушного потока может доходить до 600 оС, а его мощность — до 500 л/мин. Технические характеристики определяют некоторые конструктивные особенности изделия. Обязательно наличие вытянутого сопла, которое формирует достаточно узкий поток нагретого воздуха, следствием чего является особое рабочее положение фена в руке, напоминающее удержание стрелкового пистолета. Фен должен иметь «гарду» для защиты пальцев от отраженного горячего потока воздуха. Включение и переключение фена между двумя режимами мощности должно быть организовано эргономично и осуществляться пальцами той же руки, которая выполняет захват. Кроме того, должна быть возможность поставить фен в положение соплом вертикально вверх для остывания.

Допустим, на этом предприятии успешно работает тандем, состоящий из двух профессионалов — конструктора и промышленного дизайнера, которые взаимно дополняют друг друга при разработке сложных изделий. Первый обеспечивает технически правильное конструкторское решение, а второй — решает вопросы эргономики и эстетики — немаловажные факторы, которые помогают обеспечить успех изделия на рынке.

Получив исходные данные для проектирования, оба они приступают к созданию общей компоновки изделия. Этот процесс взаимного творчества весьма интересен и напоминает разминку футболистов, когда каждый, подержав мяч у себя и сделав парутройку финтов, дает пас партнеру. Нас в этой игре интересуют прежде всего те этапы, на которых специалисты пользуются функционалом системы КОМПАС3D, поэтому опустим вопросы подбора комплектующих. Предположим, что часть из них уже существует в виде моделей КОМПАС3D, а остальные конструктор создает пока упрощенно в виде рабочих объемов, приблизительно описывающих геометрию.

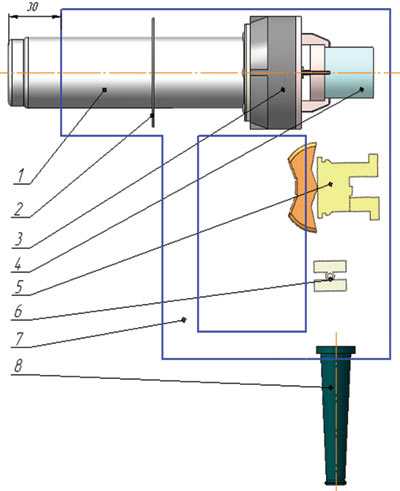

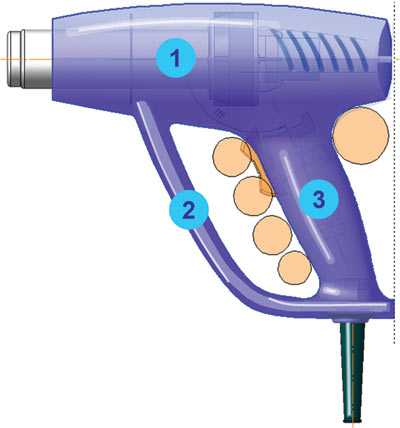

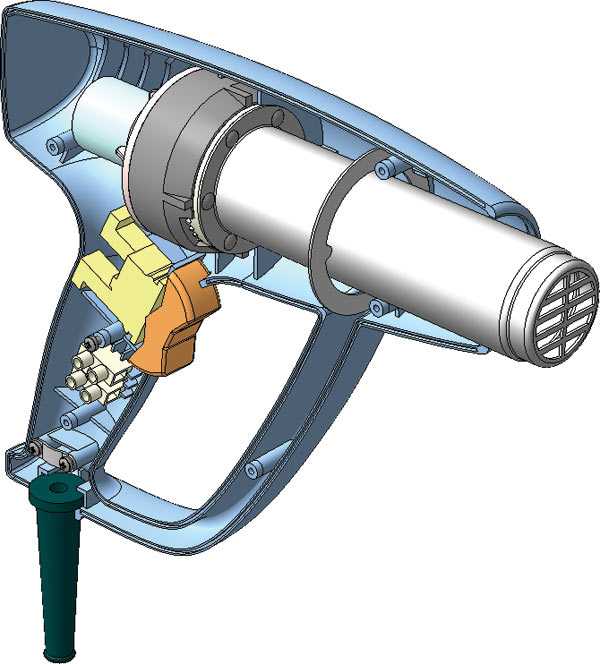

Рис. 2

Основная задача конструктора на этапе концептуального проектирования — создать первоначальную компоновку изделия в виде сборочной 3Dмодели, содержащую модели всех необходимых функциональных компонентов, за исключением корпуса, которого пока нет. Однако представление о корпусе между конструктором и дизайнером уже согласовано — это будет единый корпус, охватывающий всю «начинку». Он будет состоять из двух половин, которые крепятся друг к другу винтами.

На рис. 2 показана первоначальная компоновка изделия, которую подготовил конструктор, — основные компоненты изделия и их приблизительное взаимное расположение: сопло — 1, поддерживающее кольцо — 2, термоэлемент с пропеллером — 3, термопара — 4, выключатель — 5, клеммник — 6, корпус — 7,

трубка защиты проводов — 8.

Заметим, что расположение компонентов и силуэт корпуса на этом этапе явно не окончательны. Собственно, это и входит в задачу дизайнера. Получив от конструктора компоновочный эскиз, дизайнер пытается решить на нем свои задачи, соблюдая ограничения, которые уже определены конструктором.

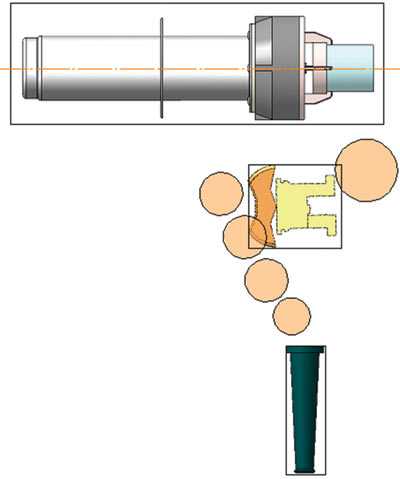

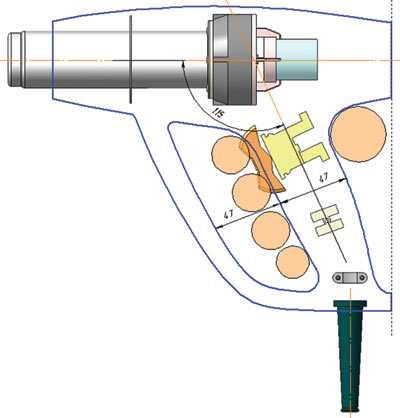

Какие средства для этого он использует? Конечно, КОМПАС. Дизайнер может работать и в 3Dсборке, и в 2Dфрагменте в зависимости от своего опыта и индивидуального ощущения эффективности. Заметим, что наш дизайнер решил работать в 2D, объясняя это тем, что при проработке множества вариантов взаимного расположения компонентов и силуэтной линии корпуса легче и быстрее перемещать плоские макроэлементы, чем пользоваться командами сдвигов и поворотов компонентов сборки и редактировать эскизные кривые. Элементами компоновочного эскиза у него являются растровые вставки, полученные со скриншота первоначальной сборки и обрезанные по контуру. Он может независимо перемещать те элементы, на которые не налагаются конструктивные ограничения. Например, разместив на компоновочном эскизе эргономическую схему, дизайнер может расположить выключатель и защитную трубку так, чтобы рукоятка соответствовала эргономике пистолетной рукоятки с определенным углом наклона ее оси по отношению к оси сопла (рис. 3).

Рис. 3

Используя обычные графические примитивы (отрезки, дуги, сплайны, кривые), дизайнер прорабатывает силуэт корпуса (рис. 4).

Объемное представление модели существует пока лишь в воображении дизайнера, а для дальнейшей работы требуется такое изображение, в котором виден объем корпуса. Поэтому дизайнер использует свои профессиональные средства, создавая эффект объемности, попутно прорабатывая рисунок щелей забора воздуха и некоторые другие элементы. Вот с таким результатом можно «сделать пас» конструктору (рис. 5).

Рис. 4

Рис. 5

Получив рисунок от дизайнера и восприняв по нему будущую форму термопистолета, конструктор проводит предварительный анализ корпуса и определяет план его построения. Поскольку корпус является симметричным относительно вертикальной плоскости, проходящей через ось сопла, обе детали (или половины) корпуса — основание и крышка — должны иметь общую геометрическую основу и различаться только в нюансах. Поэтому имеет смысл использовать детальзаготовку (специальный объект системы КОМПАС3D), в которой будут выполнены все геометрические построения, общие для обеих половин.

Одним из вариантов применения деталейзаготовок является создание зеркальных деталей. Этим и воспользуется наш конструктор. Деталь «основание» будет создана на основе детализаготовки, а «крышка» — на основе зеркально отраженной детализаготовки.

В каждую из деталей можно добавлять новые элементы. Между заготовкой и созданными на ее основе деталями возможно формирование односторонней связи: изменения, внесенные в заготовку, передаются в обе детали, меняя их общую сущность. Дополнительные элементы, выполненные в деталях, не передаются в заготовку. Это позволяет менять общую геометрию корпуса, оставляя в неприкосновенности уникальные элементы основания и крышки.

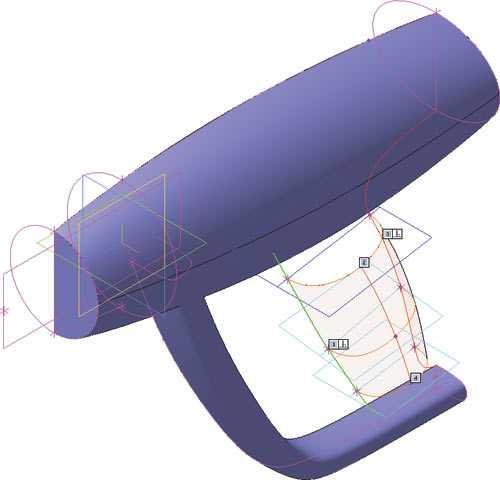

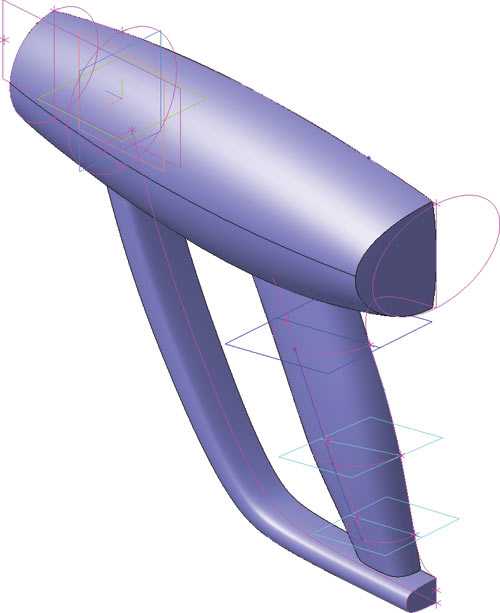

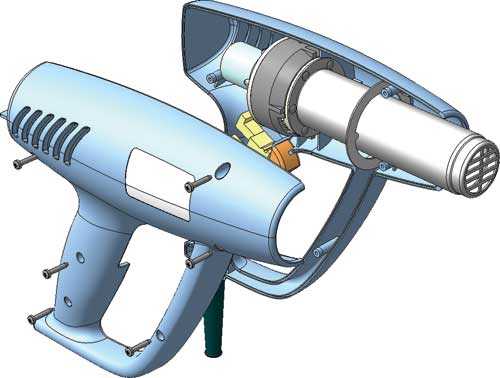

Итак, целью конструктора на данном этапе является создание детализаготовки в виде половины корпуса, содержащей их общую геометрию. Она будет создаваться как поверхностная модель с последующим преобразованием ее в твердое тело с нужной толщиной стенки. Таким образом, модель будет создаваться по гибридной технологии. Принимая во внимание имеющиеся средства моделирования поверхностей в КОМПАС3D V13, наличие развитого функционала построения пространственных кривых и точек, конструктор проводит предварительный анализ детали и определяет план ее построения. Модель (рис. 6) будет состоять из трех основных частей: корпуса (1), гарды (2) и рукоятки (3).

Рис. 6

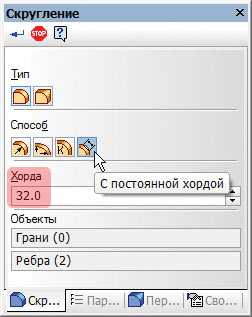

Способы гладкого соединения отдельных поверхностей корпуса, гарды и рукоятки в единую модель можно определить на заключительном этапе проектирования. Это могут быть обычные скругления, скругления с переменным радиусом или с постоянной хордой, поверхности соединения, поверхности по сети кривых или некая комбинация этих способов.

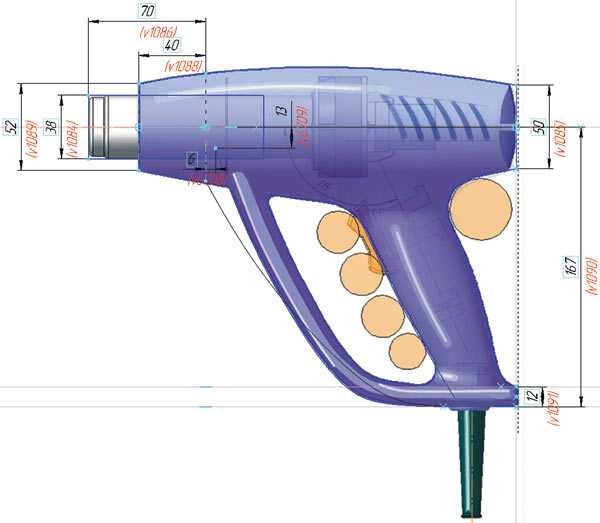

Конструктор формирует новый файл трехмерной детали. На системной плоскости он создает эскиз, в который частично передается геометрия, воспроизведенная дизайнером в 2Dфрагменте. Недостающие кривые нужно получить с растрового изображения, поэтому конструктор вставляет в эскиз рисунок, размещая его на отдельном слое. Используя рисунок в качестве подложки, конструктор просто обводит силуэт с помощью необходимых графических примитивов. В отличие от дизайнера, конструктор выполняет черчение в параметрическом режиме, что позволит в будущем при необходимости уточнять форму модели. После вычерчивания всех необходимых контуров, создания между элементами параметрических связей и простановки размеров получается компоновочный эскиз, который определяет форму модели и основные размеры ее элементов в продольном направлении (рис. 7).

Рис. 7

В КОМПАС3D V13 растровая подложка отображается как при работе в эскизе, так и в режиме работы с 3Dмоделью. Пользуясь этим, конструктор вставляет модель детализаготовки будущего корпуса в сборку и прямо по подложке изменяет расположение компонентов в ней так, чтобы оно соответствовало расположению компонентов на дизайнерском эскизе (рис. 8).

Рис. 8

Если подложка мешает дальнейшей работе, то отображение слоя, на котором она расположена, можно выключить.

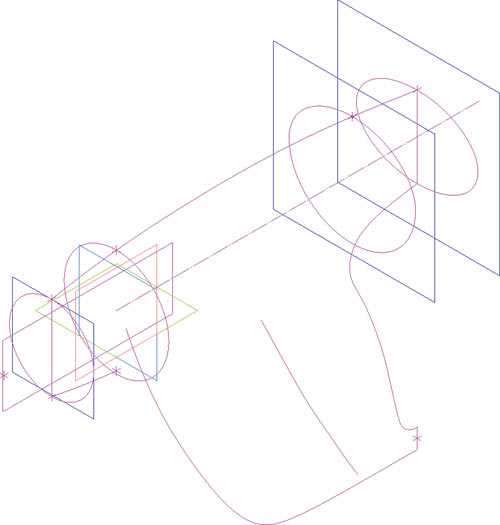

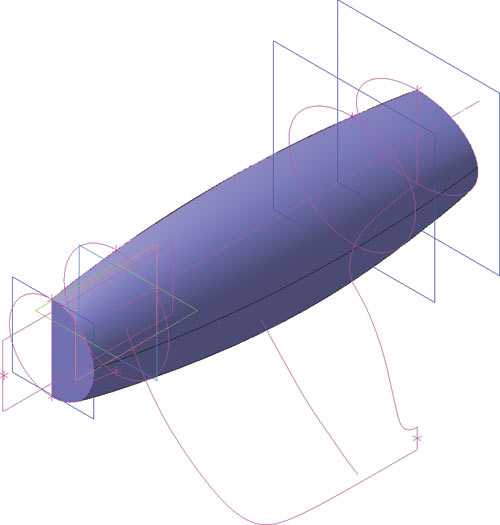

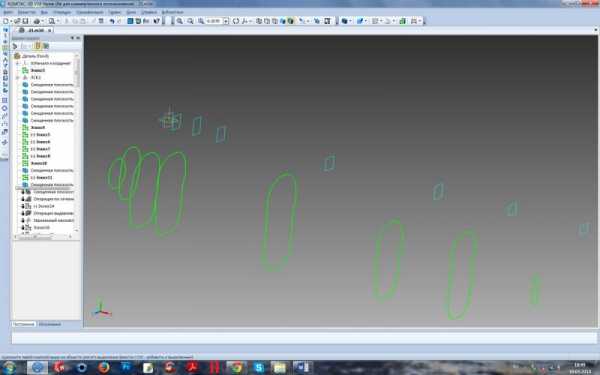

Добавив к компоновочному эскизу четыре эскиза с поперечными сечениями корпуса, конструктор получает картину, показанную на рис. 9.

Рис. 9

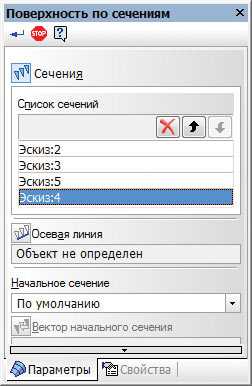

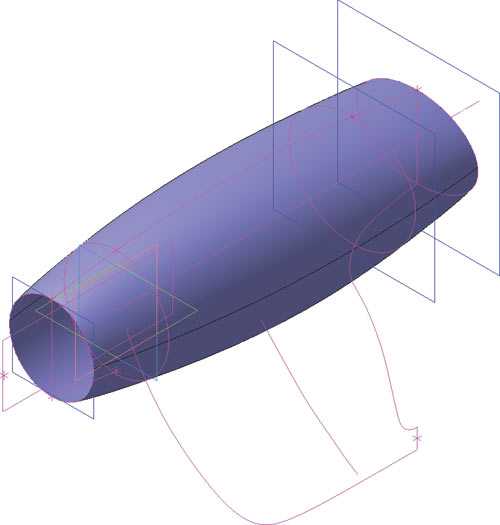

С помощью команды Поверхность по сечениям конструктор выполняет построение корпуса, последовательно указывая его поперечные сечения (рис. 10).

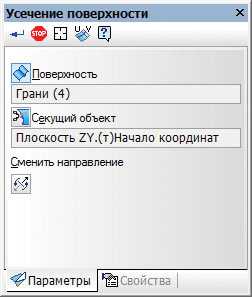

После создания заплаток на торцах и их сшивки будем продолжать построение только для половины получившейся поверхности. Для этого отрезаем часть поверхности профильной плоскостью с помощью команды Усечь поверхность (рис. 11).

Рис. 10

Рис. 11

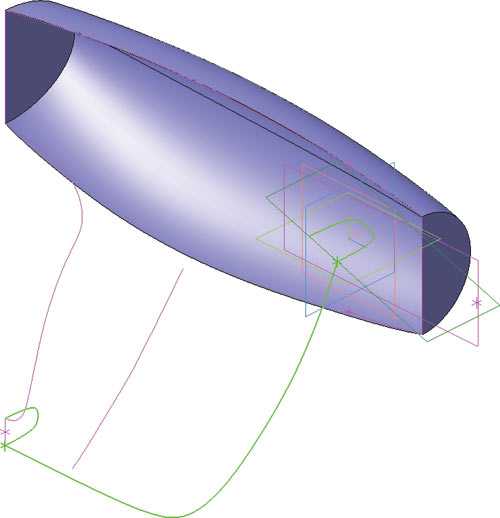

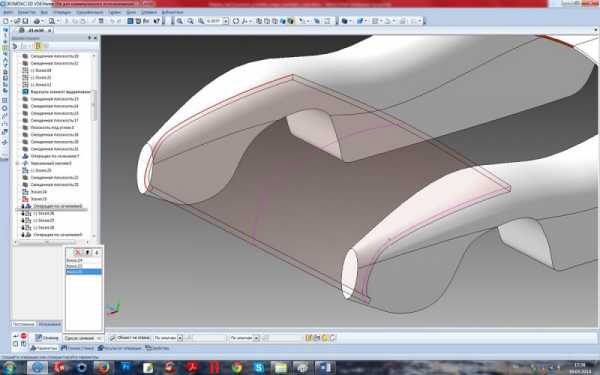

Для построения гарды как поверхности по сечениям с осевой линией потребуются эскиз с осевой линией и два эскиза с сечениями (рис. 12).

Рис. 12

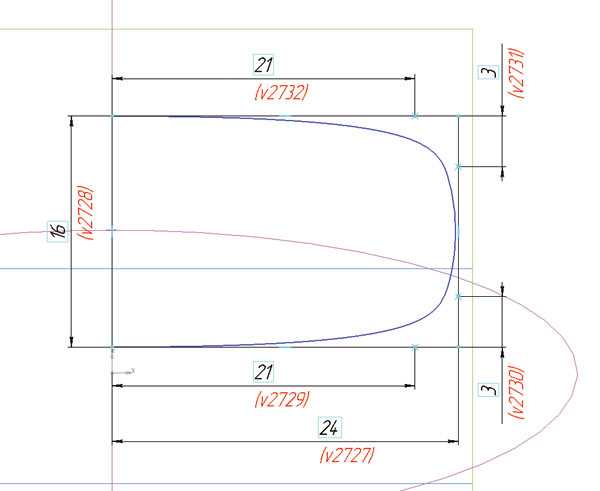

Осевая линия уже присутствует в компоновочном эскизе. Эскизы сечений создаются на дополнительных плоскостях и содержат NURBSкривые, которым за счет параметрического выравнивания узлов и простановки размеров придается нужная форма (рис. 13).

Рис. 13

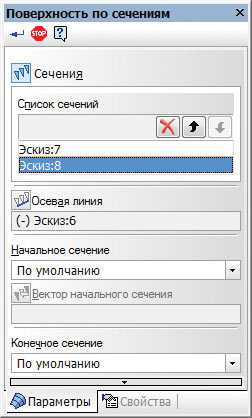

С помощью команды Поверхность по сечениям выполняется построение поверхности гарды. Для этого указываются эскизы сечений и осевая линия (рис. 14).

Рис. 14

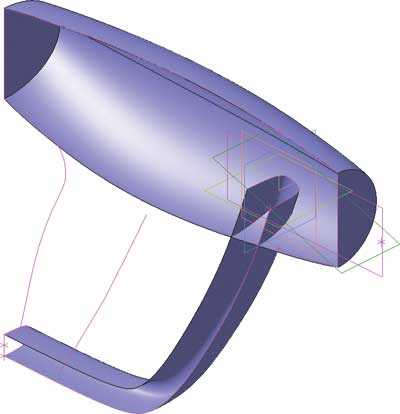

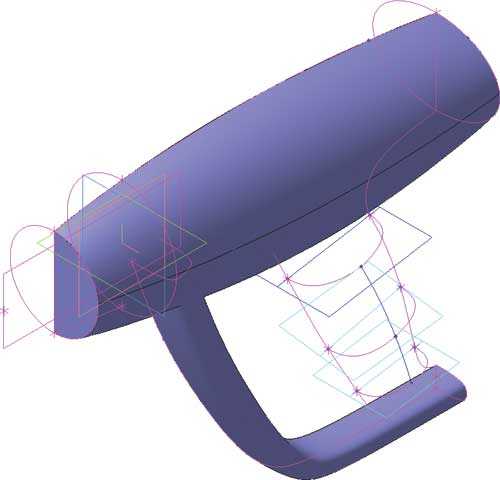

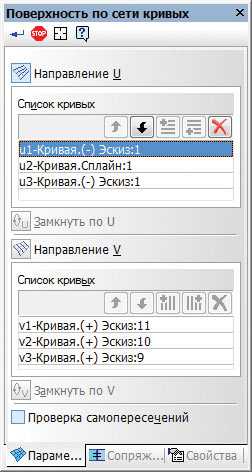

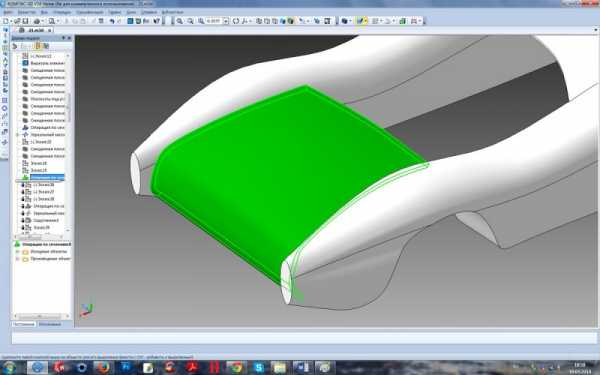

Рукоятка должна быть выполнена эргономично, чтобы термопистолет было удобно держать в руке. Для того чтобы гибко регулировать форму рукоятки, лучше всего применять поверхность по сети кривых. При этом достаточно использовать сеть, состоящую из трех кривых в каждом из двух направлений: поперечном и продольном.

Для создания поперечного набора кривых нужно создать три эскиза с сечениями рукоятки, аналогичные эскизу сечения гарды, но со своими размерами.

Для набора кривых продольного направления можно использовать две кривые из компоновочного эскиза. В качестве третьей кривой добавляется плавная пространственная кривая — сплайн, которая проходит через средние точки эскизов поперечных сечений (рис. 15).

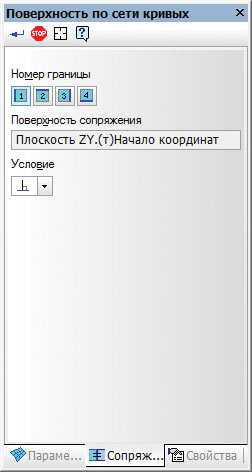

Рис. 15

После подготовки сетки создается поверхность с помощью команды Поверхность по сети кривых. Для чего указываются наборы кривых по каждому направлению. Границам, лежащим в профильной плоскости, необходимо дополнительно наложить сопряжение «перпендикулярно», чтобы поверхность гладко сопрягалась с зеркально отраженной поверхностью будущей детали «крышка». Для этого на вкладке Сопряжения нужно указать номер соответствующей границы поверхности, объект сопряжения — плоскость, а затем определить условие — перпендикулярно. Наложенные сопряжения отображаются в модели рядом с номерами границ (рис. 16).

Рис. 16

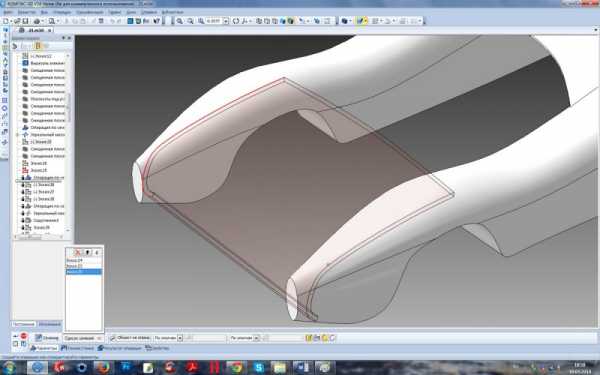

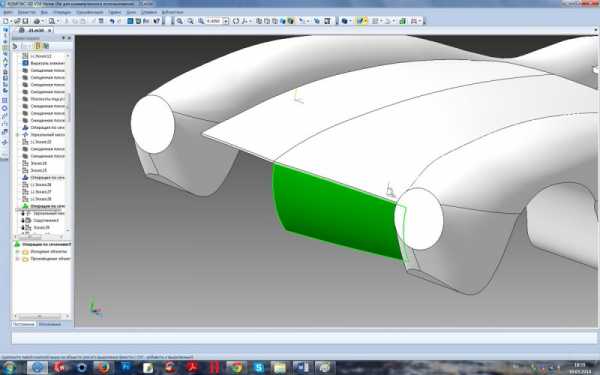

Поверхность рукоятки не доходит до поверхностей гарды и корпуса. По плану объединения всех трех поверхностей в одну они должны быть взаимно усечены и сшиты.

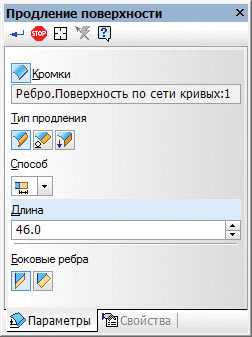

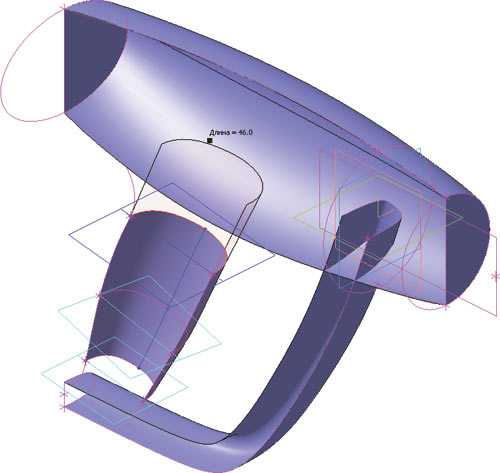

Поэтому первым делом мы осуществим продление поверхности рукоятки. После запуска команды Продление поверхности нужно указать кромку рукоятки, ближайшую к поверхности корпуса, задать тип продления (той же поверхностью), способ (На расстояние) и ввести числовое значение в поле Длина так, чтобы продленная поверхность рукоятки гарантированно пересекалась с поверхностью корпуса. Аналогично нужно продлить противоположную кромку рукоятки для гарантированного пересечения с поверхностью гарды (рис. 17).

Рис. 17

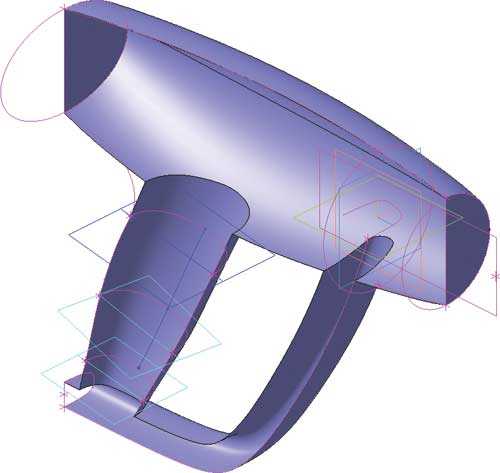

Далее поверхности корпуса и рукоятки взаимно усекаются с помощью двух операций Усечение поверхности. В первой операции усекаемым объектом является поверхность корпуса, а секущим объектом — поверхность рукоятки. Во второй — наоборот. Аналогично выполняется взаимное усечение для рукоятки и гарды (рис. 18).

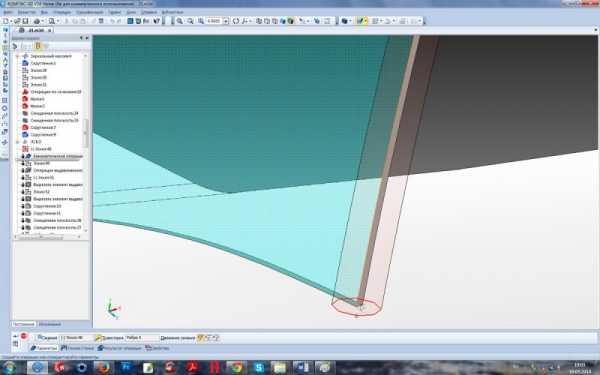

Плоскую заплатку на заднем торце корпуса дизайнер просит заменить на двояковыпуклую поверхность. Для этого создается кинематическая поверхность: дуга, нарисованная в профильной плоскости, перемещается вдоль направляющей — дуги, нарисованной в перпендикулярной к ней плоскости (рис. 19).

Поверхность корпуса и кинематическая поверхность взаимно усекаются. Задний торец гарды закрывается заплаткой (рис. 20).

Рис. 18

Рис. 19

Рис. 20

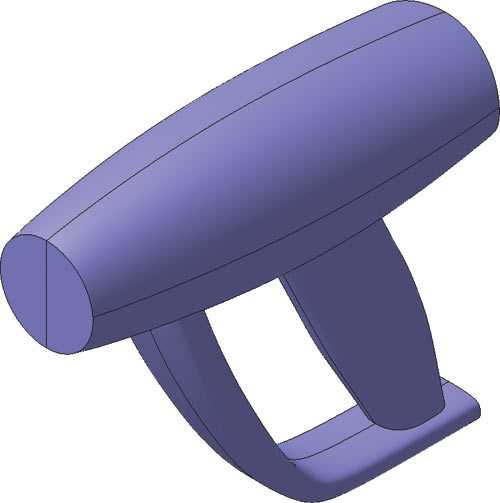

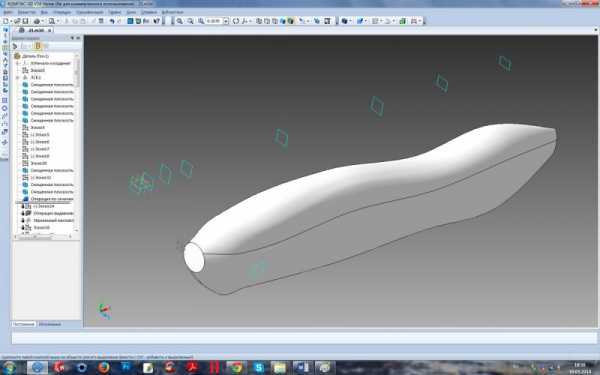

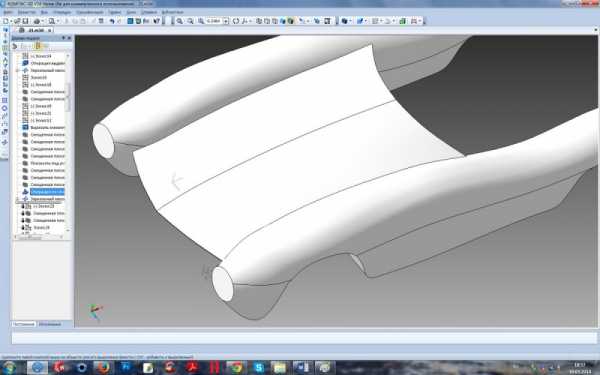

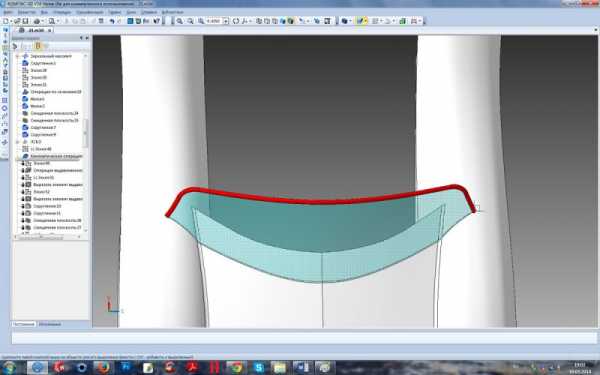

Для того чтобы правильно построить скругление рукоятки и корпуса, в модели временно создается правая половина: поверхности отражаются относительно фронтальной плоскости и сшиваются в единое целое.

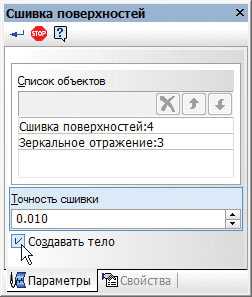

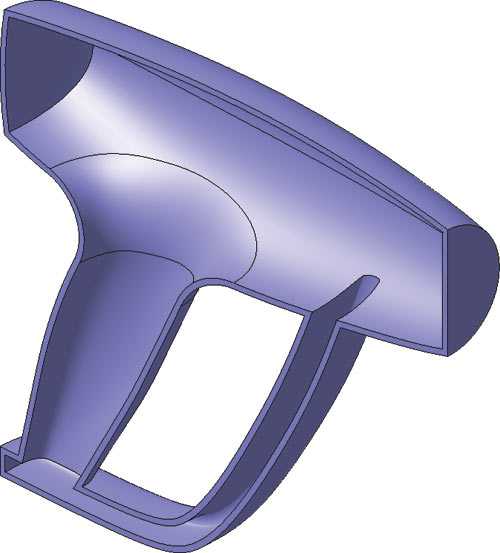

Одновременно в модели происходит важнейшая метаморфоза: она преобразуется в твердое тело. Включение опции Создавать тело при выполнении команды Сшивка поверхностей позволяет заполнить весь внутренний объем поверхностной модели материалом, назначенным для детали (рис. 21).

Рис. 21

Поскольку эскизы, плоскости и прочие вспомогательные элементы для дальнейших построений не понадобятся, их отображение можно отключить с помощью команды Скрыть все объекты.

После этого можно скруглить ребра, по которым пересекаются корпус и рукоятка. Универсальная команда Скругление позволяет скруглять различными способами поверхности и тела. После ее запуска нужно указать скругляемые ребра, выбрать способ построения С постоянной хордой и задать величину хорды (рис. 22).

Рис. 22

На любом этапе работы с моделью можно визуально оценить гладкость полученной поверхности. Дизайнер контролирует гладкость с помощью команды Проверка гладкости поверхности, создающей специальный режим отображения модели, при котором все грани модели представляются зеркально отражающими окружающую среду. По умолчанию в гранях модели отражается внутренняя поверхность сферы с нанесенными на нее полосами («зебра») — рис. 23а. Если полосы «зебры» при переходе через границу между соседними поверхностями «ломаются», это говорит о том, что их общая поверхность не является гладкой.

Полосы на сфере можно заменить произвольным растровым изображением из файла («закат») и визуально оценить гладкость поверхности по изломам бликов (рис. 23б).

a

a

b

b

Рис. 23

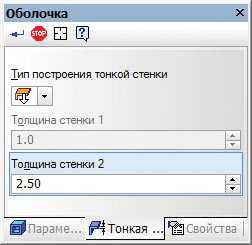

Вернемся к нашей сверхзадаче — созданию детализаготовки в виде твердотельной «скорлупы», представляющей половину корпуса. Для этого вновь рассекаем модель фронтальной плоскостью. Теперь хорошо видно, что она представляет собой тело, а не поверхность (рис. 24).

Рис. 24

Применяем к модели команду Оболочка. Указываем грань продольного сечения, которая будет исключена из расчетов, при этом к остальным граням добавляется слой материала, образующий оболочку. Это приводит к появлению полости, повторяющей внешнюю форму детали (рис. 25).

Рис. 25

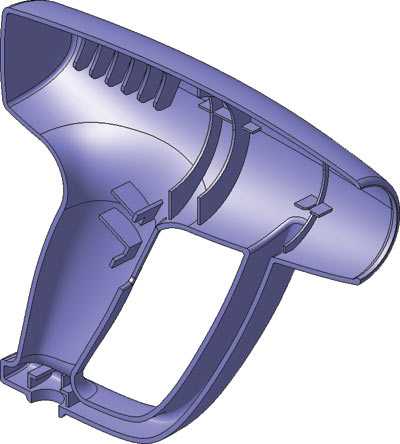

Далее с деталью можно работать как с обычной твердотельной моделью: добавлять скругления, ребра, бобышки, пазы, отверстия для щелей воздухозабора, то есть использовать все возможности работы с твердыми телами. Частично этот процесс происходит в режиме редактирования «на месте» в основной сборке для того, чтобы при создании конструктивных элементов использовать проекции геометрических примитивов охватываемой корпусом «начинки». Он продолжается до тех пор, пока не будет полностью создана общая основа двух будущих деталей: основания и крышки (рис. 26).

Рис. 26

После того как создана общая основа, конструктор приступает к моделированию деталей корпуса. Создаются две новые (пустые) модели основания и крышки, в каждую из которых с помощью команды Деталь > Заготовка вставляется ранее спроектированная модель.

Кнопка Вставка внешней ссылкой на панели свойств обеспечивает формирование связи между исходной заготовкой и деталями. При создании детали «основание» дополнительно включается опция Зеркальная деталь (рис. 27).

Рис. 27

Обе половины корпуса добавляются в сборку для контроля создания в них уникальных конструктивных элементов, форма которых обусловлена взаимным расположением основания и крышки. Самый главный из них — разделка кромок (паз на одной половине и выступ на другой), которые вместе образуют замок, соединяющий детали в сборке.

В детали «основание» (справа) на кромке формируется паз. На внутренней поверхности создаются бобышки для вкручивания винтов.

В детали «крышка» (слева) на кромке создается выступ, добавляются внутренние ответные бобышки с отверстиями для центрирования с бобышками корпуса. На внешней поверхности создается небольшая выемка для таблички с техническими характеристиками изделия и выполняются отверстия под винты (рис. 28).

Рис. 28. Основание (справа) и крышка

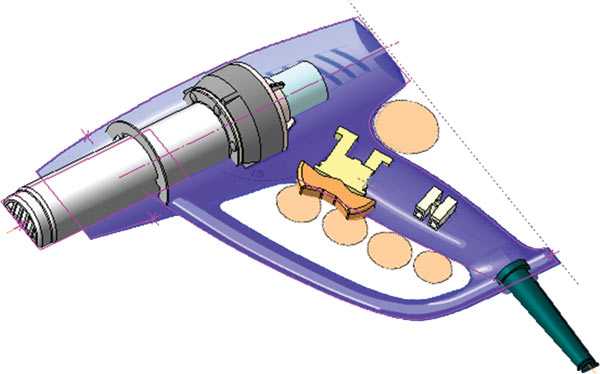

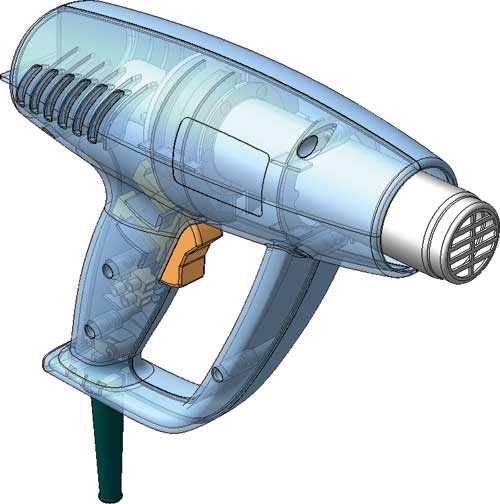

После появления в основании опорных элементов положение компонентов можно точно определить с помощью сопряжений. В готовой сборке можно найти нежелательные пересечения компонентов, проверив ее на собираемость (рис. 29).

Рис. 29

Наконец, из библиотеки Стандартные изделия добавляются винты. Для технической документации или для рекламных целей создаются разнесенный вид и вид с прозрачной крышкой (рис. 30).

Рис. 30

Таким образом, совместная работа дизайнера и конструктора завершается. Проследив за процессом их совместного творчества, мы познакомились не только с отдельными возможностями системы КОМПАС3D V13, но и с последовательной методикой проектирования «сверху вниз», использующей гибридную технологию моделирования.

Пользователи новой системы

КОМПАС3D V13 могут ознакомиться с моделью «Термопистолет», открыв ее в папке Samples основного каталога установки системы.

САПР и графика 5`2011

sapr.ru

Министерство образования Нижегородской области

ГБОУ СПО «Лысковский агротехнический техникум»

Методическая разработка урока

Тема: «Трехмерное моделирование в системе КОМПАС-3D»

Дисциплина: «Информатика»

Специальность: 190501 «Эксплуатация транспортного электрооборудования и автоматики (автомобильный транспорт)»

Лысково

2015 г

Методическая разработка урока

Тема: «Трехмерное моделирование в системе КОМПАС-3D»

Цель: Изучение системы автоматизированного проектирования КОМПАС- 3D с дальнейшим применением полученных знаний, умений и навыков на практике.

Тип и вид занятия: практическая работа

Задачи:

развивать у студентов следующие компетенции

учебно-познавательные компетенции:

Формирование целостности представления пространственного моделирования и проектирования объектов, умения выполнять геометрические построения и чертежи. Сформировать и закрепить навыки работы в окне трехмерного моделирования, знать принципы работы с операциями трехмерного моделирования, закрепить навыки работы с панелью инструментов и редактирования.

профессиональные компетенции:

Воспитание профессионально значимых качеств. Воспитание способности к применению полученных знаний в профессиональной деятельности, ответственности за выполненную работу, сообразительность и внимательность при выполнении практической работы.

коммуникационные компетенции

Развивать познавательный интерес, логическое и творческое мышление студента, речь, память, уметь анализировать, обобщать, делать выводы. Формировать умения и навыки самостоятельного умственного труда

Планируемый результат:

Приобретение навыков работы в системе КОМПАС -3D.

Межпредметные связи:

Обеспечиваемая дисциплина — курсовое и дипломное проектирование

Обеспечивающая дисциплина — «Стереометрия», «Информатика», «Инженерная графика».

Основные учебные элементы для усвоения:

Окно трехмерного моделирования;

Операции трехмерного моделирования;

Эскиз, требования к эскизу

Порядок создания деталей;

Создание ассоциативного чертежа по модели детали;

Обеспечения занятия:

Программа САПР Компас — 3D, видеопроектор, методические указания к практической работе, индивидуальные задания для самостоятельной работы.

Сообщение темы, цели урока. Мотивация.

Перечисление основных этапов учебной деятельности.

Создание позитивного настроя на учебную деятельность.

Выполнение практического задания

Проверка выполнения практической работы

Рефлексия

Подведение итогов преподавателем.

IV. Домашнее задание (5 мин)

Методы контроля: фронтальный, индивидуальный.

Тип контроля: текущий, самоконтроль.

Самостоятельная работа:

Построение трехмерной модели детали с последующим выполнением ассоциативного чертежа, согласно вариантам самостоятельной работы.

Задание на дом: Оформить отчет о проделанной работе.

Литература.

Основная

Аверин В.Н. Компьютерная инженерная графика: учеб. пособие для студентов учреждений сред.проф. образования/- М.: Издательский центр «Академия», 2013.

Михопарова О.В. Автоматизация проектирования в САПР Компас-3D.

Дополнительная

http://www.youtube.com/watch?v=no39eWPJOd0

КОМПАС-3D. Руководство пользователя / АО АСКОН — М., 2002.

КОМПАС-ГРАФИК 6.Х: Руководство пользователя: В 2-х ч. — Санкт-Петербург: Изд. АО АСКОН, 2001 — Ч. 1,2.

Ганин Н.Б. КОМПАС-3D: Самоучитель.-М.:ДМК Пресс, 2005

Потемкин А. «Инженерная графика. Просто и доступно» — М.: 2001

Ход занятия:

I. Мотивационно–ориентировочный этап

Приветствие. Проверка присутствующих.

Сообщение темы, целей и хода занятия.

II. Основной этап.

Подготовка к выполнению практической работы:

(повторение понятий и построений, которые необходимо использовать на занятии, демонстрация необходимых построений на экране через мультимедийный проектор )

изометрия;

эскиз;

операция выдавливания;

команда зеркальный массив;

установка текущих размеров на видах изображений.

Формирование навыков практической работы

Выполнение практической работы, с использованием методических указаний, где дано полное описание порядка выполнения работы.

Лист практической работы выдается на стол каждому студенту. Он имеет общие задания для выполнения и индивидуальное.

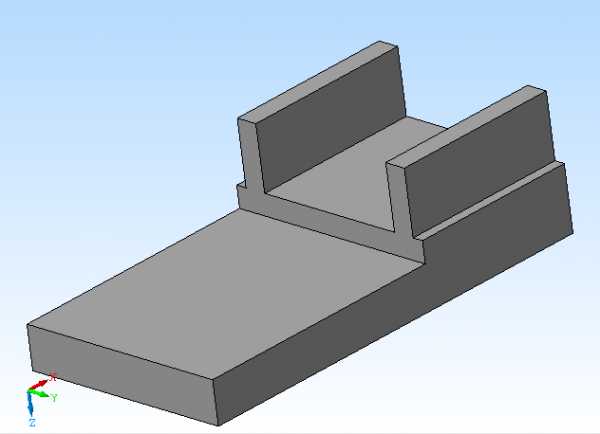

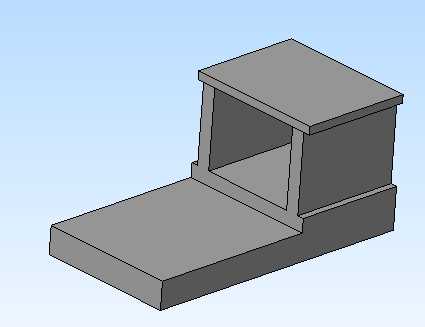

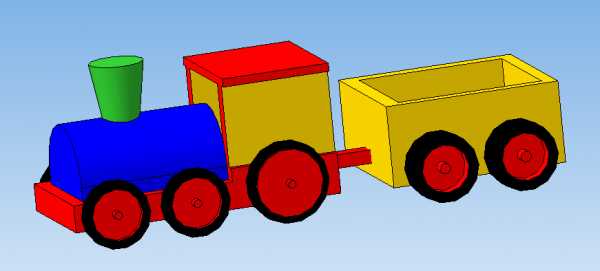

Задание 1: Создание модели по образцу.

Рис. 1

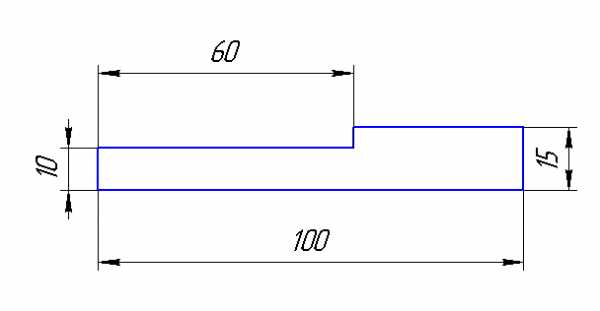

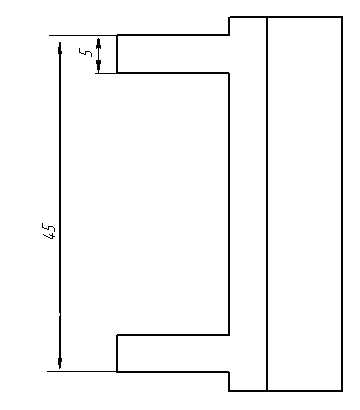

1. Создание модели начнем с формирования эскиза основания. В дереве модели выберем фронтальную плоскость XY, в которой создаем эскиз высотой – 15 мм, шириной – 100мм.

Выдавливаем основание на 50 мм, направление выдавливания средняя плоскость.

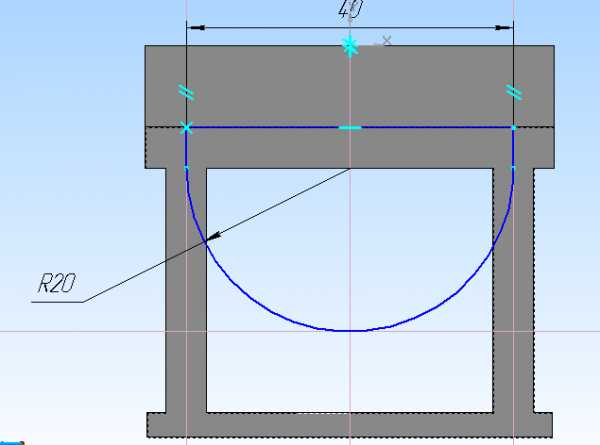

2. В плоскости XY выполним эскиз верхней части модели.

Рис.2

Величина выдавливания – 30 мм.

3. В качестве крыши выдавливаем прямоугольник на всю ширину, величина выдавливания – 3 мм.

Рис.3

4. Для создания топливного танка выбираем грань и строим эскиз

Величина выдавливания – 55 мм.

5. Для создания колес выбираем боковую грань и строим эскиз колес.

Колеса выдавливаем на 4 мм.

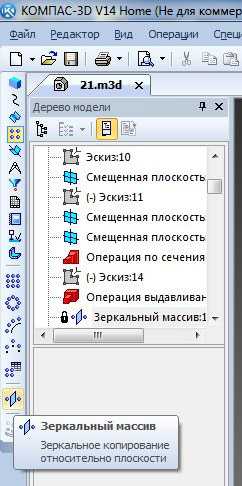

Для создания колес с другой стороны паровоза, выбираем команду Зеркальный массив, в качестве операции – в дереве модели указываем операцию выдавливание колес, плоскость – XY.

6. Для создания выемки на колесах дополнительно чертим эскизы внутренних окружностей и вырезаем на величину – 2 мм.

На другой части колес для получения выемок воспользуемся зеркальным массивом.

7. Для создания осей колес выбираем грань одного из колес и чертим эскизы осей – три окружности диаметром 3 мм. Выбираем выдавливание в двух направлениях, на 3 мм и 57 мм.

8. Чтобы создать трубу – выбираем на панели вспомогательная геометрия

— смещенная плоскость, в качестве базовой плоскости выбираем ZX.

В созданной плоскости чертим окружность, которую выдавливаем с уклоном.

Задание №2. Создайте ассоциативный чертеж паровозика, на котором проставьте соответствующие размеры.

Задание №3. По заданному наглядному изображению выполнить модель без соблюдения размеров.

III. Рефлексивно–оценочный этап .

IV. Домашнее задание

Современная концепция профессионального образования требует качественной подготовки специалистов, соответствовавших новым требованиям, предъявляемым к современной профессиональной деятельности. Для повышения профессиональной компетенции будущих специалистов необходимо реализовать главные идеи реформирования образования, одним из направлений которого, является внедрение в образовательный процесс компьютерных технологий.

Система автоматизированного проектирования, призвана сегодня сыграть большую роль в совершенствовании методов проектирования в разных отраслях промышленности. Основная задача, решаемая системой — моделирование изделий с целью существенного сокращения периода проектирования и скорейшего их запуска в производство.

Использование САПР «КОМПАС-3D» поднимает на качественно новый уровень учебный процесс. С точки зрения студента в чертеж, выполненный с помощью САПР, проще вносить изменения, исправлять ошибки и неточности в выполненной работе. Студенты имеют хорошую возможность расширить свои представления о чертежно-конструкторской деятельности, повторить и обобщить весь курс черчения, повысить качество графики. С точки зрения преподавателя САПР «КОМПАС-3D» позволяет активизировать работу студентов, расширяется кругозор, при этом повышается образовательный уровень студентов и их самооценка, совершенствуются навыки самостоятельной работы.

На занятииях по изучению трёхмерного моделирования в САПР Компас-3D, необходимо доступно объяснить основные приемы работы в программе, сформировать начальные навыки применения системы Компас для решения практических задач.

На этапе изложения нового материала необходимо рассмотреть основные операции твердотельного моделирования, систематизировать принципы формирования модели.

Перед выполнением практической работы студентам дается вводный инструктаж — порядок работы на данное практическое занятие. Роль учителя во время фронтальной практической работы – наблюдение за работой учащихся, а также оказание им оперативной помощи.

При выполнении практической работы студенты используют методические указания к практическим занятиям, где дано полное описание порядка выполнения работы, команды, необходимые иллюстрации, что облегчает усвоение материала, создает наглядность. Для самоконтроля и закрепления знаний и умений студентов в практической работе есть задания для самостоятельной работы.

При проверке практической работы преподаватель дифференцированно подходит к оценке результатов, предъявляя при этом требования, прописанные в критерии оценок.

соответствие полученной модели исходному чертежу;

полнота использования функциональных возможностей КОМПАС-3D;

оптимальность использования функциональных возможностей КОМПАС-3D;

нестандартность подхода к решению задачи;

Изучение приемов работы с САПР не является самоцелью, а носит прикладной характер. Начиная с 3 курса, студенты активно применяют приобретенные навыки в области автоматизированного проектирования при выполнении графических работ, курсовых проектов по учебным дисциплинам общепрофессионального и специального циклов. Устойчивые навыки работы с САПР «КОМПАС-3D» являются залогом успешного выполнения студентами выпускной квалификационной работы.

infourok.ru

Компания АСКОН активно сотрудничает с производителями аппаратного обеспечения. Мы уверены, что это сотрудничество будет способствовать развитию современных технологий и их успешному применению в различных отраслях экономики.

Возможность быстро и легко создавать физические прототипы трёхмерных моделей новых изделий или строительных объектов ускоряет процесс разработки, и мы надеемся, что пользователи по достоинству оценят наши инициативы.

Трехмерный, или 3D-принтер — это устройство вывода трёхмерных данных (как правило, объемной геометрии). Результатом его работы является некоторый физический объект, прототип.

Существует несколько технологий 3D-печати, но в основе любой из них лежит принцип послойного создания твердой геометрии.

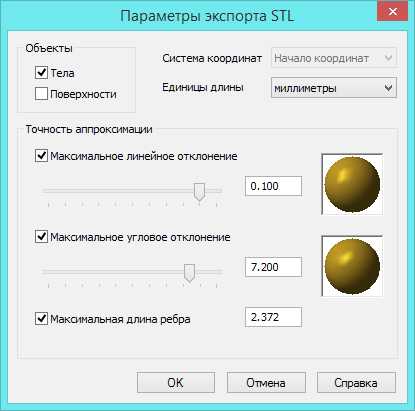

Начиная с версии V15.1 в КОМПАС-3D изменился диалог настройки параметров сохранения в Stl. Если ранее настройка зависела от параметров точности, установленных для детали, то в новой версии появился диалог Параметры экспорта Stl.

Диалог параметров записи в формат STL. Описание.

Диалог появляется на экране при экспорте модели в формат STL. В формат STL существующие в модели поверхности передаются в виде многогранных поверхностей с треугольными гранями. Процесс и результат построения конечного числа не перекрывающих друг друга треугольников, стыкующихся между собой по общим сторонам, называется триангуляцией. Отрезки, соединяющие вершины треугольников, называются ребрами.

В диалоге настраиваются параметры триангуляции.

Описание элементов управления

| Элемент | Описание |

| Объекты | Группа опций позволяет управлять экспортом объектов модели. При включении соответствующих опций экспортируются следующие объекты:

|

| Система координат | Список позволяет выбрать СК, в которой записываются координаты вершин и векторов нормалей треугольных граней. Список недоступен, если в модели существует только абсолютная система координат. |

| Единицы длины | Список позволяет выбрать единицу длины для записи координат вершин и векторов нормалей треугольных граней. |

| Точность аппроксимации | Группа опций, позволяющая задать параметры аппроксимации. Хотя бы одна опция из группы должна быть обязательно включена. |

| Максимальное линейное отклонение | Включение опции позволяет задать максимально допустимое отклонение по нормали треугольной грани передаваемой поверхности от исходной поверхности. Отклонение можно задать с помощью «ползунка». Для изменения величины отклонения перемещайте «ползунок» по шкале между позициями крайней левой («грубо») и крайней правой («точно»). Диапазон допустимых значений зависит от габаритов модели. Нужное значение можно ввести вручную в поле справа от шкалы. |

| Максимальное угловое отклонение | Включение опции позволяет задать максимально допустимый угол между нормалями смежных треугольных граней передаваемой поверхности. Отклонение можно задать с помощью «ползунка». Диапазон допустимых значений углового отклонения 45–0.1 (в градусах). Нужное значение можно ввести вручную в поле справа от шкалы. При этом максимально допустимое значение 90. |

| Максимальная длина ребра | Включение опции позволяет задать максимальную длину ребра. Диапазон допустимых значений зависит от габаритов модели. |

После завершения настройки параметров нажмите кнопку ОК. Для выхода из диалога без записи файла нажмите кнопку Отмена.

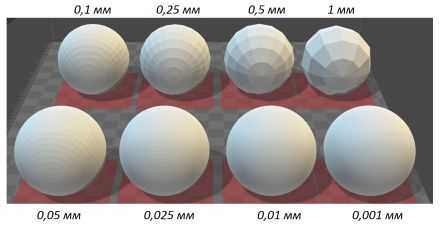

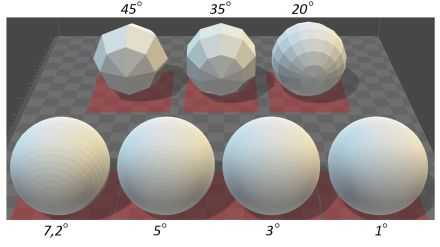

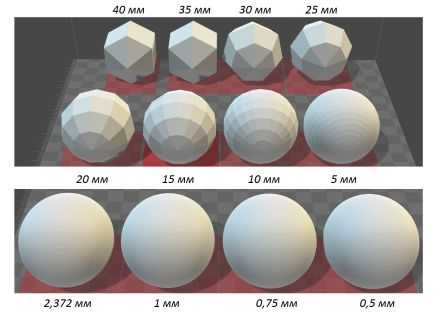

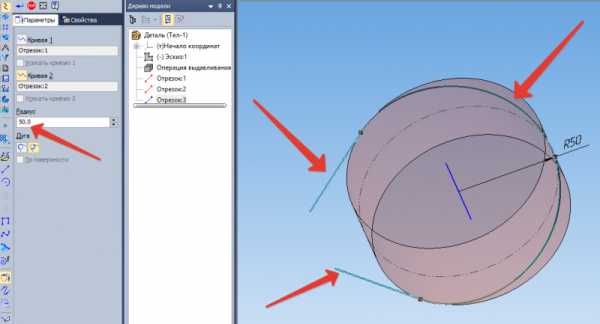

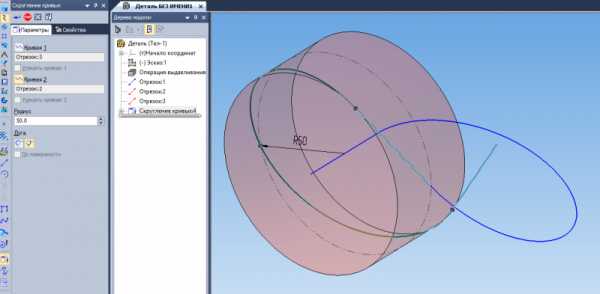

Результаты сохранения с разными параметрами для шара диаметром 50 мм.

Для оценки параметров используется «Microsoft 3D Builder»

Максимальное линейное отклонение

Максимальное угловое отклонение

Максимальная длина ребра

Основной функцией слайсера является рассечение твердого объекта на множество слоев малой толщины и создание G-кода — набора команд по созданию 2D-изображений (сечений) каждого слоя в плоскости, перпендикулярной оси Z.

Если модель имеет сложную форму, слайсер может создавать поддержки — дополнительные участки материала, которые отделяются после изготовления модели.

Кроме разрезки моделей на слои, пользователь может использовать дополнительный функционал, к примеру, менять вид, масштабировать, вращать, наносить метки, размножать модели.

support.ascon.ru

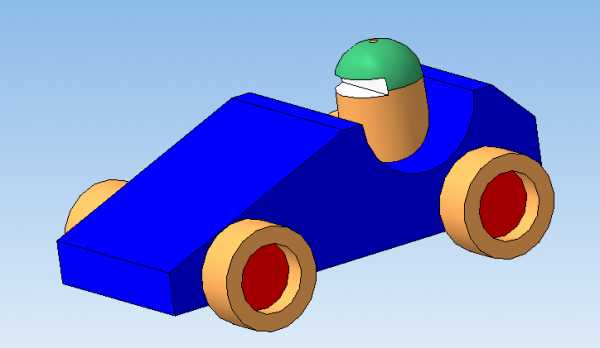

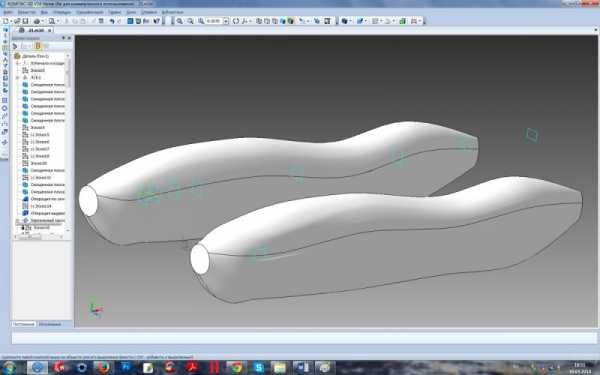

Хотелось бы показать, как с помощью инженерной программы КОМПАС-3D можно создавать трехмерные модели, свойственные для дизайнерских приложений, таких как 3D Max и прочих. На данном примере вы увидите, как с помощью простых программных операций и своего воображения можно достичь в конечном счете результата не хуже, а может даже и лучше современных средств моделирования для художников и специалистов в области 3D-мультимедиа.

Но все по порядку. Итак, начнем!

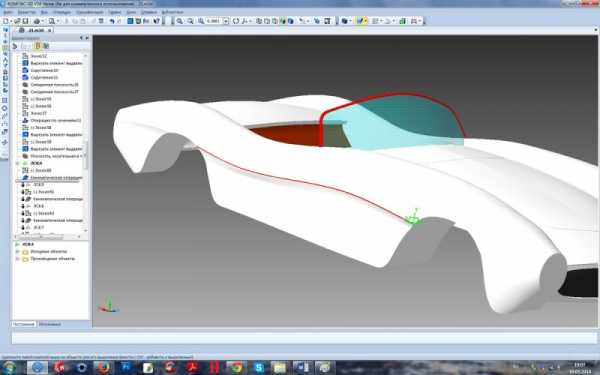

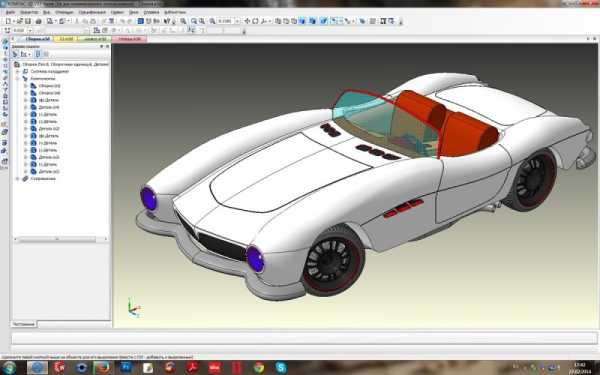

Для начала небольшое отступление, касающееся модели. Силуэт авто является моей выдумкой, но некоторые очертания я позаимствовал из многочисленных подобных моделей 60-х годов ХХ века. Идея была задумана для последующего рендеринга и получения фотореалистичного изображения, именно поэтому прорабатывался только кузов и видимая часть салона без какой-либо начинки ходовой, двигателя и т.п.

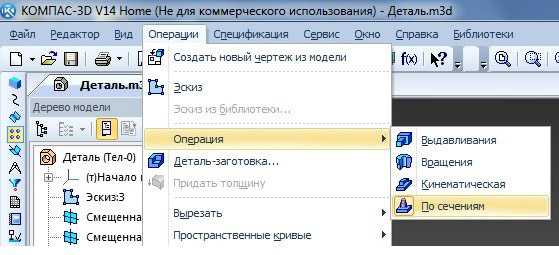

Работа над кузовом началась, прежде всего, с построения эскизов и смещенных плоскостей на предполагаемую длину авто. Эскизы сечений я выполнял на свое усмотрение, и это, как было сказано выше, – чистая фантазия.

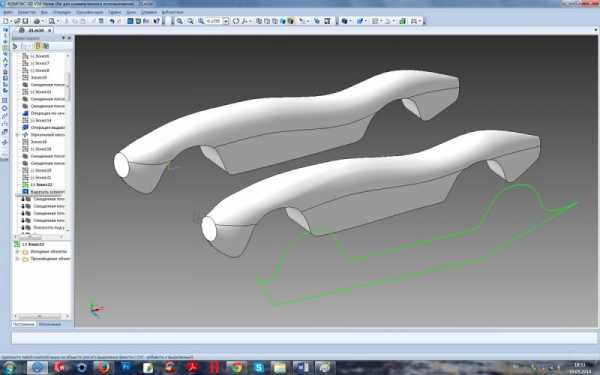

Далее выполнялась операция по сечениям с эскизов, построенных выше. Таким образом, получилась форма борта авто.

После этого для определения габаритов авто и начала формирования капота и багажника мною была произведена операция «Зеркальное отражение».

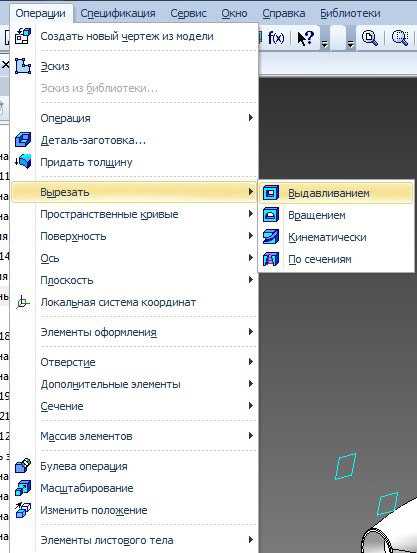

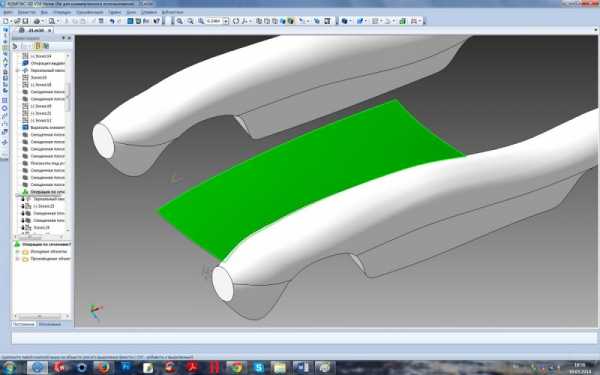

Арки под колеса были сделаны с помощью простой операции «Вырезать выдавливанием».

Как видно из фото, после построения эскизов капота мною так же была выполнена команда «Зеркальное отражение».

Операции по задней части авто выполнялись с той же очередностью, что и капота.ъ

После того, как определились общие черты авто, я приступил к формированию радиаторной решетки. Операции аналогичны предыдущим.

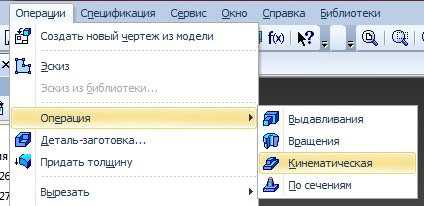

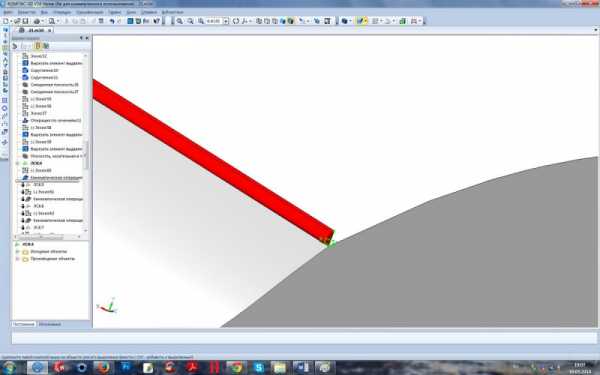

Формирование формы лобового стекла выполнял, используя команду «Операция по сечениям», по предварительно обрисованным эскизам. Обводку стекла (рамку) выполнил с помощью команды «Выдавливание кинематически». В определенной точке мною была создана локальная система координат (возможны и другие методы построения), где было начерчено сечение рамки и выдавлено по кромке стекла.

Такими же нехитрыми операциями был построен и весь корпус авто с его составными частями.

Боковой молдинг был построен аналогичным методом, описание которого подано выше.

Такими же нехитрыми операциями был построен и весь корпус авто с его составными частями.

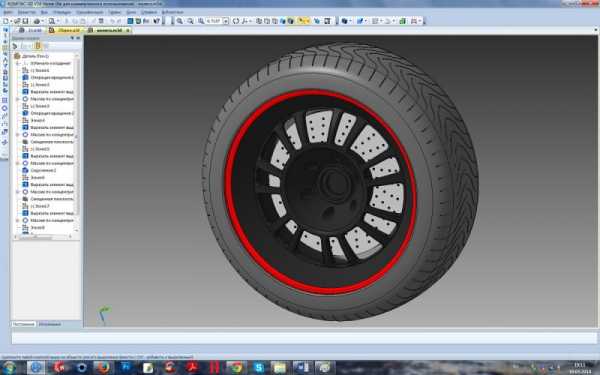

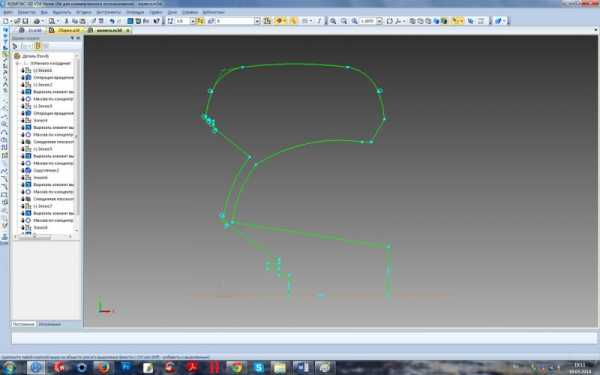

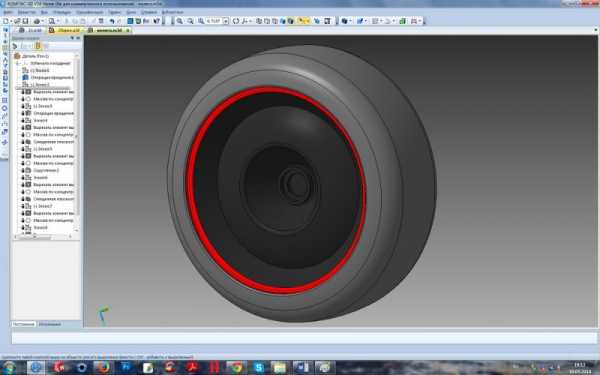

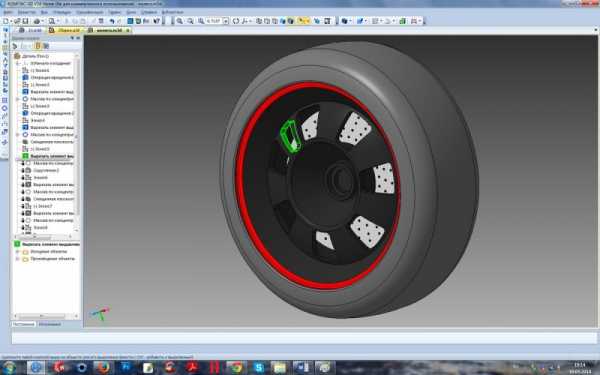

Отдельно обратим внимание на построение колеса авто как составляющей. Невооруженным глазом видно, что в основе лежит операция «Вращения эскиза».

На полученной «заготовке» колеса для последующего распознавания в рендер-приложении обозначил нужные мне грани соответствующим цветом. Эта операция будет описана в следующем обзоре.

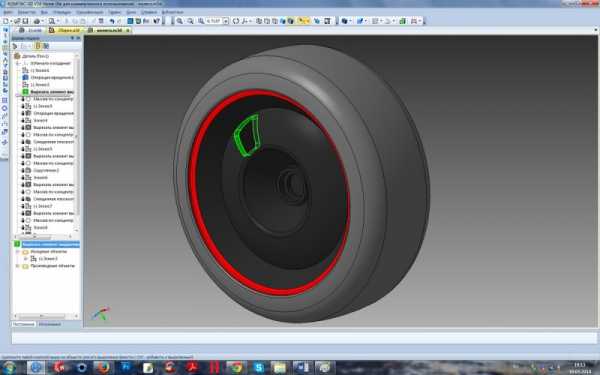

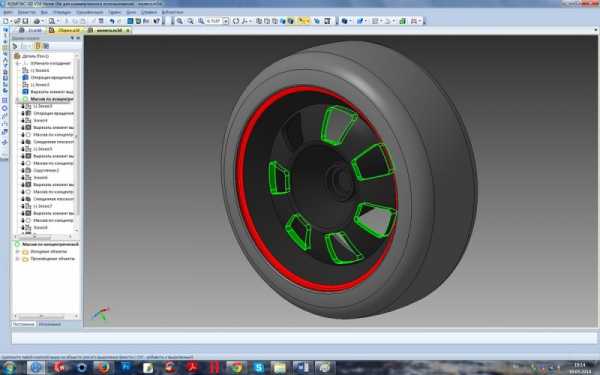

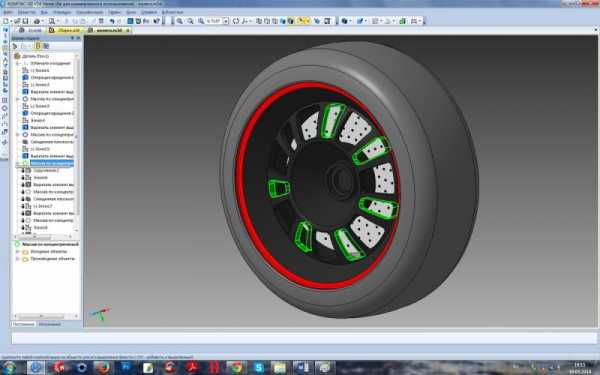

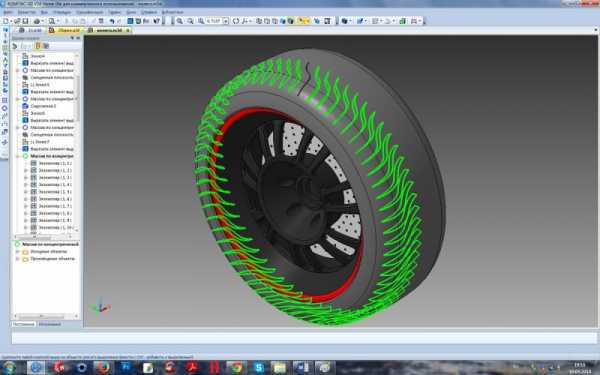

Далее вырезаем эскиз, тем самым создавая «рисунок» диска. Затем формируем массив по концентрической сетке. Кстати, рисунок выбирался не самый сложный, его смогут повторить даже начинающие.

После этого необходимо произвести идентичные операции и с другим эскизом, формируя «рисунок» диска, а также профиль тормозного диска.

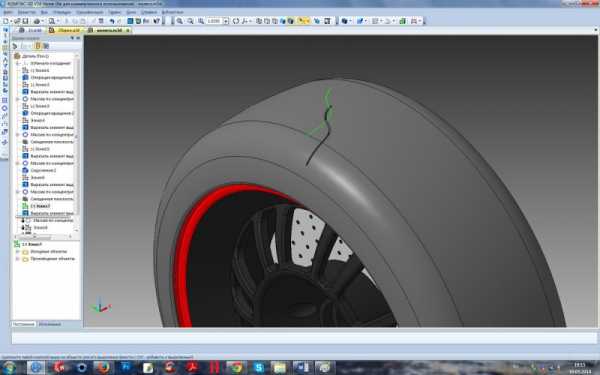

После того, как завершили все операции по «рисунку» диска, переходим к формированию протектора шины. Принципы построения те же. Эскиз выполняем операцией «Вырезать выдавливанием», и с помощью операции «Массив по концентрической сетке» завершаем формирование протектора.

Итак, мы получили полноценную модель колеса. Принципы, содержащие построение данной модели, могут быть идентичны для самых разных диаметров и конфигураций.

И в заключение скажу, что заложенные операции при построении модели авто могут быть воплощены и в других проектах, например, таких как корпус лодки, судна, фюзеляжа самолета, но это уже совсем другая история.

P.S. Для тех, кто хочет стать Мастером КОМПАС-3D! Новый обучающий видеокурс позволит вам легко и быстро освоить систему КОМПАС-3D с нуля до уровня опытного пользователя.

sapr-journal.ru

3d моделирование в Компас 3d получает все большее распространение среди инженеров различных промышленных предприятий страны. Неудивительно, ведь система моделирования компас 3d включает в себя множество стандартных изделий по ГОСТам, стандартные конструктивные элементы, материалы и удобные функции.

Трехмерное моделирование в Компас 3d представляют собой процесс создания детали, путем выполнения операций по создаваемым эскизам, полученные детали объединяются в сборки, дополняются болтами, гайками, шайбами и другими изделиями из существующей библиотеки программы.

Целью 3d моделирования в Компасе является наглядное представление предлагаемой к изготовлению детали, узла или машины в целом. Такое представление позволяет проще понять габаритные размер изделия, массовые характеристики, эстетичность, удобство использования и обслуживания. Без сомнений, модель позволяет вовремя заметить ошибки конструкции, слабые места, отсутствие элементов, определить количественную потребность в каждой детали, материалах и стандартных изделиях в целом, произвести расчет конструкции, путем прикладывания разнообразных нагрузок. С 3d моделей очень удобно и быстро строить чертежи, легко редактировать и изменять конструкцию.

Для упрощения работы с деталями, сборками, а в последующем с чертежами и спецификациями, необходимо правильно строить модели, начиная с создания каждого эскиза, операции, каждой детали, правильно создавать связи в сборках узлов и агрегатов, чтобы при перестроении полученной сборки или чертежа, не возникало потери связей и возникновения ошибок, исправление которых приведет к потере времени и может доставить массу хлопот.

Уроки по 3d моделированию в Компас 3d помогут научиться правильно и быстро проектировать любые изделия, выбирайте интересующую тему и познавайте тонкости программы.

lsapr.ru

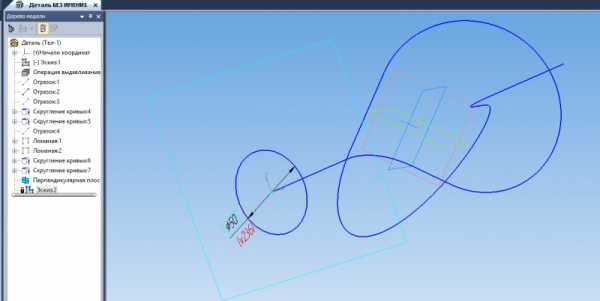

При создании моделей в Компасе-3D иногда возникает необходимость выполнить модели канатов, веревок и других гибких элементов, которые завязываются узлом. Например, всевозможные подвески, электротали, грузовые крюки, обвязка грузов и т.п.

Моделирование именно завязанного элемента вызывает достаточные трудности. Это связано с необходимостью создавать сложные траектории для выполнения операций моделирования.

Предложенный метод выполнения модели узла, позволит набором довольно простых стандартных операций добиться высокой степени визуализации нужной конструкции.

В этой работе мы остановимся на самом главном: это создание именно самого узла.

Кроме того, этот метод можно применять и не только для моделирования узлов, а и для создания других моделей со сложной траекторией т.к. идея этого метода в простоте выполнения модели за счет использования простых стандартных операций. В конце работы я приведу рисунки некоторых моделей, которые были созданы с использованием этого метода.

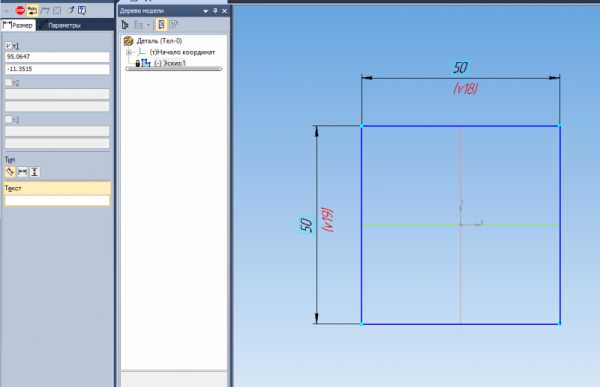

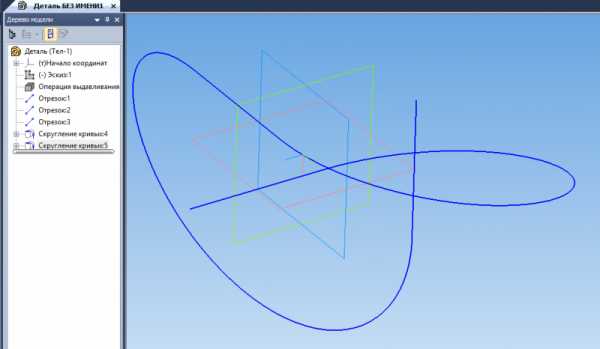

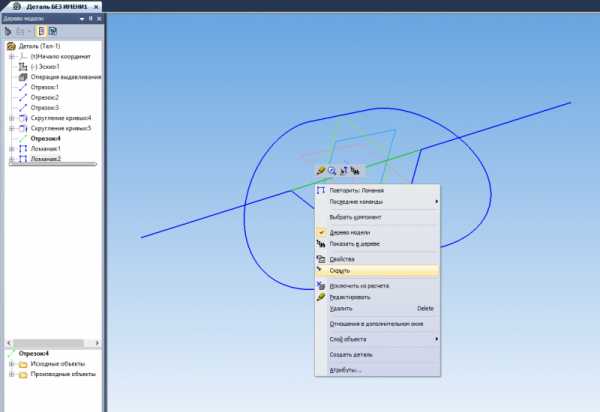

1. Выберем одну из плоскостей проекций и создадим эскиз квадрата со стороной 50мм. Естественно, размер взят произвольный. Он зависит только от желаемых размеров узла.

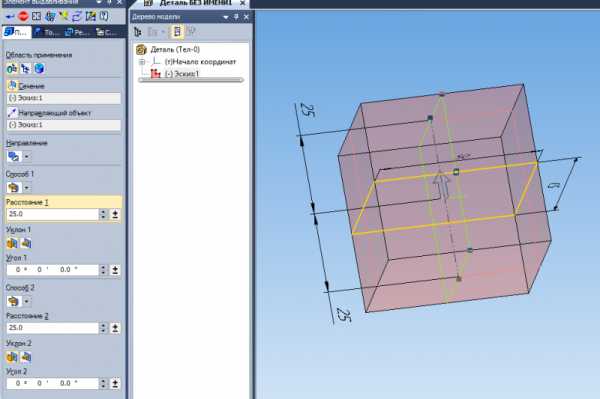

2. Выйдя из режима создания эскиза, используя операцию «Выдавливание», создадим модель куба на основе созданного эскиза

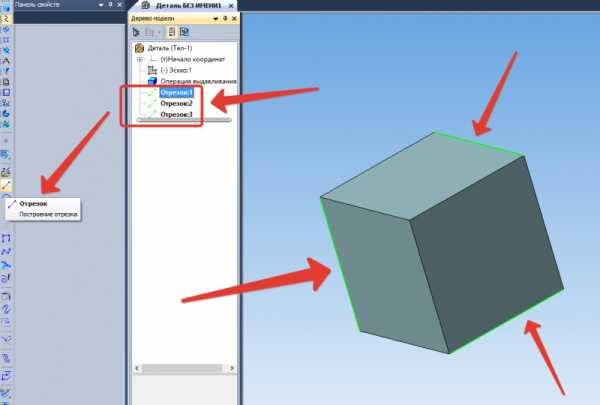

3. На получившемся кубе разместим три отрезка пространственной кривой как показано на рисунке. Следует учесть, что отрезки размещаются на трех скрещивающихся ребрах. Отрезки не должны пересекаться.

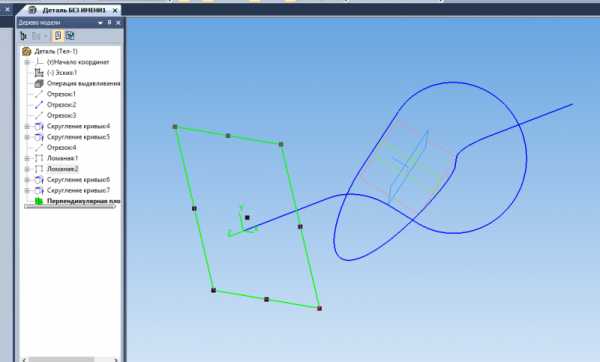

4. После размещения отрезков скроем изображение куба. В дальнейших построениях он участвовать уже не будет. Просто не сложная модель куба упрощает размещение пространственных отрезков.

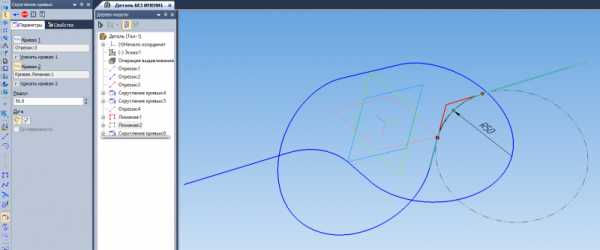

5. Отметим два любых отрезка и выполним операцию «Скругление кривых», установив радиус кривой равным размерам куба, который мы создали на предварительном этапе.

6. Отметим другую пару отрезков и выполним аналогичную операцию с теми же параметрами.

В результате мы получим основу будущей траектории узла

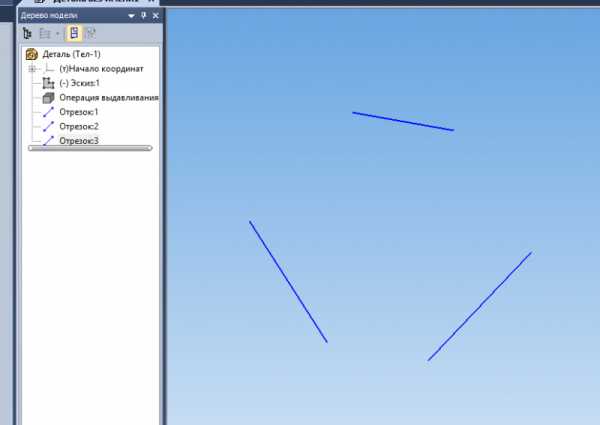

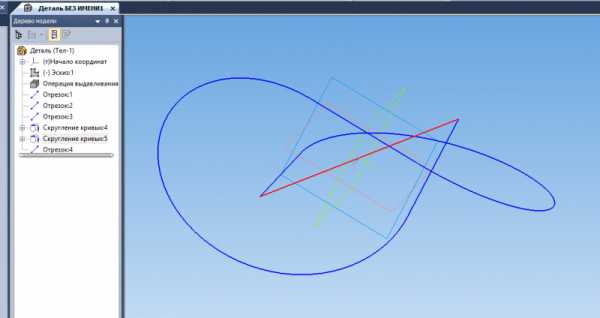

7. Соединим концы траектории пространственным отрезком. Красный цвет назначен только для большей наглядности.

8. Используя операцию «Построение ломаной» удлиним соединительный отрезок в обе стороны на 100 мм. При этом, выбирая параллельность направления ломаной по самому отрезку

После выполнения удлинения скрываем соединительный отрезок

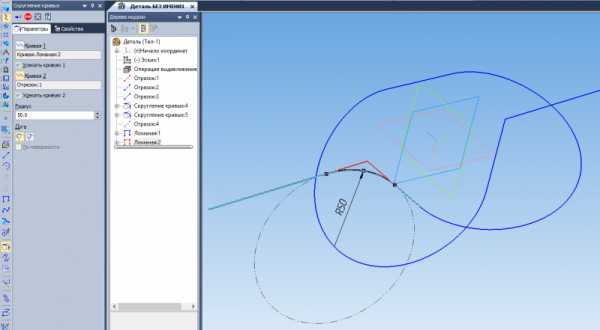

9. Выполняем скругление кривых в месте примыкания удлиненных отрезков уже известной нам операцией радиусом 50 мм

В результате мы получаем полную траекторию будущей модели узла, на одном из концов которой мы задаем перпендикулярную плоскость через конец прямолинейного отрезка

10. Войдя в режим выполнения эскиза, нанесем на созданную плоскость эскиз сечения будущего гибкого элемента в виде окружности диаметром 50 мм.

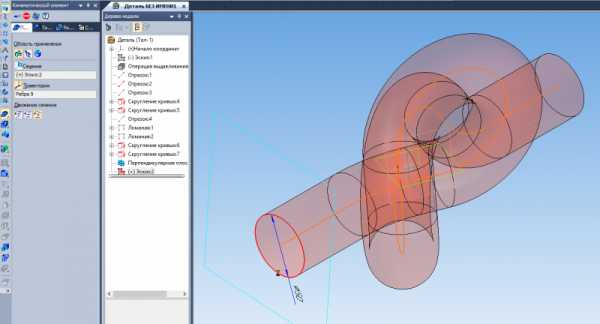

11. Для создания модели узла используем операцию «Выдавить кинематически». При этом используем вновь созданный эскиз сечения, последовательно отмечая участки траектории

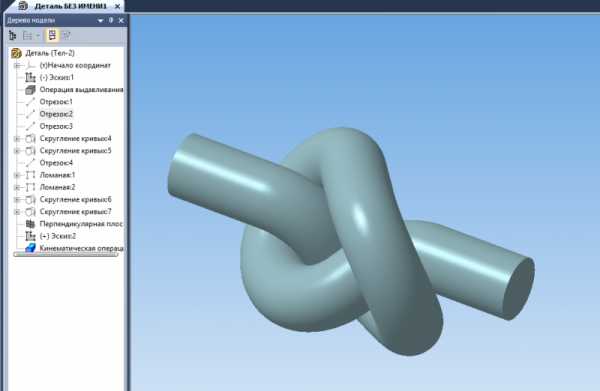

В результате операции мы получаем завязанный узел

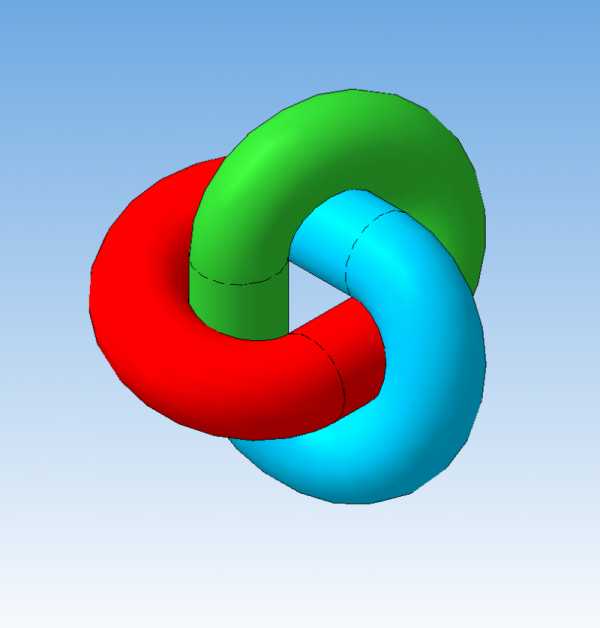

Ниже я поместил рисунки еще двух моделей, созданных с использованием предложенного метода.

Модель «Замкнутый узел»

И шуточная модель «Прощай карандаш»

В обеих моделях использован описанный метод построения.

Вы можете скачать и ознакомиться с тремя моделями показанными выше:

P.P.S. Для тех, кто хочет стать Мастером КОМПАС-3D! Новый обучающий видеокурс позволит вам легко и быстро освоить систему КОМПАС-3D с нуля до уровня опытного пользователя.

sapr-journal.ru