Зубча́тое колесо (обыв. шестерня́) — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое ведущее зубчатое колесо независимо от числа зубьев называть шестернёй, а большое ведомое — колесом. Однако часто все зубчатые колёса называют шестерня́ми.

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования вращающего момента и числа оборотов вала на выходе. Колесо, к которому вращающий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то вращающий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот.

Следует заметить, что зубчатая передача не является усилителем механической мощности, так как общее количество механической энергии на её выходе не может превышать количество энергии на входе. Это связано с тем, что механическая работа в данном случае будет пропорциональна произведению вращающего момента на скорость вращения. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение останется неизменным. Данное соотношение справедливо для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

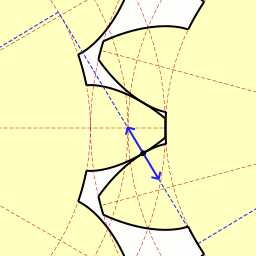

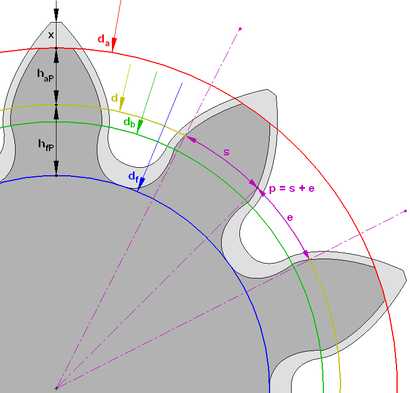

Движение точки соприкосновения зубьев с эвольвентным профилем

Боковая форма профиля зубьев колёс для обеспечения плавности качения может быть: эвольвентной, неэльвовентной передача Новикова (с одной и двумя линиями зацепления), циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

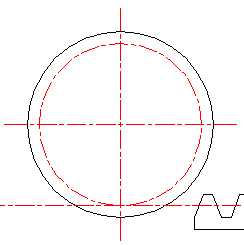

Работа цилиндрической зубчатой передачи

Прямозубые колёса — самый распространённый вид зубчатых колёс. Зубья являются продолжением радиусов, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно.

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

Недостатками косозубых колёс можно считать следующие факторы:

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высокой скорости, либо имеющих жёсткие ограничения по шумности.

Передачи на основе колёс с круговыми зубьями имеют ещё более высокие ходовые качества, чем косозубые — высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования.

Двойные косозубые колёса решают проблему осевого момента. Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые моменты обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке осей и валов в специальные подшипники. Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Конические колёса в приводе затвора плотины

Кроме наиболее распространёных циллиндрических З. к. применяются колёса конической формы. Конические колёса применяются там, где необходимо передать крутящий момент под определённым углом. Такие конические колёса с круговым зубом, например, применяются в автомобильных дифференциалах, используемых для передачи момента от двигателя к колёсам.

Секторная передача с внутренним зацеплением

Секторное колесо представляет собой часть обычного колеса любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение механизма на 360°, и поэтому можно сэкономить на его габаритах.

При жёстких ограничениях на габариты, в планетарных механизмах, в шестерённых насосах с внутренним зацеплением, в приводе башни танка, удобно применение колёс с зубчатым венцом, нарезанным с внутренней стороны. Также сто́ит заметить, что вращение ведущего и ведомого колеса направленно в одну сторону. В такой передаче меньше потери на трение, т.е. выше КПД.

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Коронная шестерня

Коронное колесо — особый вид колёс, зубья которых располагаются на боковой поверхности. Такое колесо обычно стыкуется с обычным прямозубым, либо с барабаном из стержней (цевочное колесо), как в башенных часах.

Нарезание зубчатого колеса на зубофрезерном станке с помощью червячной фрезы (метод обкатки)

Основные методы изготовления зубчатых колёс: метод копирования, когда режущие кромки инструмента соответствуют форме впадины зубчатого колеса и после нарезания одной впадины заготовка поворачивается на один зуб при помощи делительного устройства, метод обкатки, (обрабатывающий инструмент воспроизводит движение пары зубчатых колёс), горячее и холодное накатывание.

Технологиями изготовления зубчатых колёс занимаются специальные направления технологии машиностроения и области станкостроения. Основные производители металлорежущих станков зубообрабатывающей группы в России — заводы «Комсомолец» (г. Егорьевск) и Коломенский тяжёлого станкостроения (г. Коломна).

Wikimedia Foundation. 2010.

dic.academic.ru

Зубчатое колесо или Шестерня – это важнейшая деталь, которая применяется в механизмах зубчатой передачи и выполняет основную функцию — передает вращательное движения между валами, при помощи зацепление с зубьями соседней шестерни. Выглядит шестерня как диск с конической или цилиндрической поверхностью на которой на равном расстоянии расположены зубья. В зубчатой передаче шестерней называют малое зубчатое колесо с небольшим количеством зубьев, а большое — зубчатым колесом. В случае применения пары шестерен с одинаковым количеством зубьев, ведущую называют шестерней, а ведомую – зубчатым колесом. Но чаще всего все зубчатые колеса и малые и большие называют шестернями (шестеренками).

Заурядно используют шестерни парами с различным количеством зубьев, этот механизм зубчатой передачи позволяет преобразовать число оборотов валов и вращающий момент. Передаточное число — это отношение чисел оборотов валов в минуту, определяется отношением диаметров шестерен или отношением чисел из зубьев. К стати, число зубьев на колесах влияет на плавность хода передачи, чем их число больше, тем плавнее ход передачи. Ведущей шестерней называется та, вращение которой передается извне, а ведомой называют шестерню, с которой снимается вращающий момент. Если диаметр ведущей шестерни больше, то вращающий момент ведомой шестерни уменьшается за счёт пропорционального увеличения скорости вращения, и наоборот.

Изобретатель шестерни не известен, в истории шестерни упоминаются Ктезибием он использовал древнее зубчатое колесо в своих водяных часах во II веке до нашей эры, а так же упоминает в своем сочинении о применение шестерен Архимедом в III веке до н.э. Есть данные о использовании шестерен Римлянами в начале новой эры. В работах Леонардо да Винчи, в чертежах некоторых механизмов присутствуют шестерни с формой зуба близкой к современной.

Шестерни применяются в различных, сложных и простых механизмах в машиностроении, судостроении, в пищевой и горнодобывающей промышленности, а так же: в буровых установках, железно дорожных вагонах, в подъемных кранах, в автомобильных дифференциалах, коробке передач, танках, лебедках, шестеренных гидромашинах – насосах, часах и в прочих механизмах.

shesterenka.com.ua

Зубча́тое колесо́ или шестерня́[1], зубчатка[2] — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Обычно термины зубчатое колесо, шестерня, зубчатка являются синонимами, но некоторые авторы называют ведущее зубчатое колесо шестернёй, а ведомое — колесом[2]. Происхождение слова «шестерня́» доподлинно неизвестно, хотя встречаются предположения о связи с числом «шесть». Л. В. Куркина, однако, выводит термин из слова «шест» (в смысле «ось»)[3].

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования крутящего момента и числа оборотов валов на входе и выходе. Колесо, к которому крутящий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то крутящий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Движение точки соприкосновения зубьев с эвольвентным профилем;

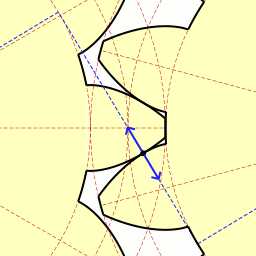

Движение точки соприкосновения зубьев с эвольвентным профилем; Параметры зубчатого колеса

Параметры зубчатого колесаПрофиль зубьев колёс как правило имеет эвольвентную боковую форму. Однако существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

Параметры эвольвентного зубчатого колеса:

В машиностроении приняты определённые значение модуля зубчатого колеса m для удобства изготовления и замены зубчатых колёс, представляющие собой целые числа или числа с десятичной дробью: 0,5; 0,7; 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4; 4,5; 5 и так далее до 50. (подробнее см. ГОСТ 9563-60 Колеса зубчатые. Модули)

Высота головки зуба — haP и высота ножки зуба — hfP — в случае т. н. нулевого зубчатого колеса (изготовленного без смещения, зубчатое колесо с «нулевыми» зубцами) (смещение режущей рейки, нарезающей зубцы, ближе или дальше к заготовке, причем смещение ближе к заготовке наз. отрицательным смещением, а смещение дальше от заготовки наз. положительным) соотносятся с модулем m следующим образом: haP = m; hfP = 1,25 m, то есть:

Отсюда получаем, что высота зуба h (на рисунке не обозначена):

Вообще из рисунка ясно, что диаметр окружности вершин da больше диаметра окружности впадин df на двойную высоту зуба h. Исходя из всего этого, если требуется практически определить модуль m зубчатого колеса, не имея нужных данных для вычислений (кроме числа зубьев z), то необходимо точно измерить его наружный диаметр da и результат разделить на число зубьев z плюс 2:

Зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на:

Прямозубые колёса — самый распространённый вид зубчатых колёс. Зубья расположены в радиальных плоскостях, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно. Прямозубые колеса имеют наименьшую стоимость, но, в то же время, предельный крутящий момент таких колес ниже, чем косозубых и шевронных.

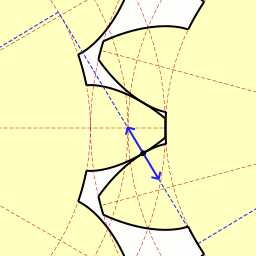

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть винтовой линии.

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

Изобретение шевронной передачи часто приписывают Андре Ситроену, однако на самом деле он лишь выкупил патент на более совершенную схему, которую придумал польский механик-самоучка[4]. Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Шевронные колёса решают проблему осевой силы. Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов устанавливают на плавающих опорах (как правило — на подшипниках с короткими цилиндрическими роликами).

При жёстких ограничениях на габариты, в планетарных механизмах, в шестерённых насосах с внутренним зацеплением, в приводе башни танка, применяют колёса с зубчатым венцом, нарезанным с внутренней стороны. Вращение ведущего и ведомого колеса совершается в одну сторону. В такой передаче меньше потери на трение, то есть выше КПД.

Секторное колесо представляет собой часть обычного колеса любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах.

Передача на основе колёс с круговыми зубьями (Передача Новикова) имеет ещё более высокие ходовые качества, чем косозубые — высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс.

Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с круговым зубом, например, применяются в автомобильных главных передачах коробки передач.

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется в зубчатой железной дороге.

Цевочная передача Коронная шестерняКоронное колесо — особый вид колёс, зубья которых располагаются на боковой поверхности. Такое колесо, как правило, стыкуется с обычным прямозубым, либо с барабаном из стержней (цевочное колесо), как в башенных часах. Передачи с цевочным колесом — одни из самых ранних и просты в изготовлении, но характеризуются очень большими потерями на трение.

Зубчатые барабаны киноаппаратуры — предназначены для точного перемещения киноплёнки за перфорацию. В отличие от обычных зубчатых колес, входящих в зацепление с другими колесами или зубчатыми профилями, зубчатые барабаны киноаппаратуры имеют шаг зубьев, выбранный в соответствии с шагом перфорации. Большинство таких барабанов имеет эвольвентный профиль зубьев, изготавливаемых по тем же технологиям, что и в остальных зубчатых колесах.

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Режущий инструмент, имеющий форму зубчатой рейки, называется зуборезной гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка. Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки. Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определённой глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определённую глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Деревянная форма для изготовления зубчатого колеса из музея Geararium, 1896 год

Деревянная форма для изготовления зубчатого колеса из музея Geararium, 1896 годТехнология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев. Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой. Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Заострение зубаДля уменьшения габаритных размеров зубчатых передач колёса следует проектировать с малым числом зубьев. Поэтому при числе зубьев меньше 17, чтобы не происходило подрезания, колёса должны быть изготовлены со смещением инструмента — увеличением расстояния между инструментом и заготовкой (коррегированные зубчатые колеса).

При увеличении смещения инструмента толщина зуба будет уменьшаться. Это приводит к заострению зубьев. Опасность заострения особенно велика у колёс с малым числом зубьев (менее 17). Для предотвращения скалывания вершины заострённого зуба смещение инструмента ограничивают сверху.

Зубчатые передачи используются у личинок насекомых рода Issus для синхронизации движения ног в момент прыжка.[5][6]

В геральдике зубчатое колесо изображается с прямоугольными зубцами, практически неработоспособными в механизме — такова традиция. Изображения зубчатых колёс присутствуют на многих гербах, в числе которых:

Устаревшие гербы:

wikiredia.ru

Зубча́тое колесо́, шестерня́ — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое зубчатое колесо с меньшим числом зубьев называть шестернёй, а большое — колесом. Однако часто все зубчатые колёса называют шестерня́ми.

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования вращающего момента и числа оборотов валов на входе и выходе. Колесо, к которому вращающий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то вращающий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Параметры зубчатого колеса

Параметры зубчатого колесаПрофиль зубьев колёс как правило имеет эвольвентную боковую форму. Однако, существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

Параметры эвольвентного зубчатого колеса:

В машиностроении приняты определенные значение модуля зубчатого колеса m для удобства изготовления и замены зубчатых колёс, представляющие собой целые числа или числа с десятичной дробью: 0,5; 0,7; 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4; 4,5; 5 и так далее до 50.

Высота головки зуба — haP и высота ножки зуба — hfP — в случае т.н. нулевого зубчатого колеса (изготовленного без смещения, зубчатое колесо с «нулевыми» зубцами) (смещение режущей рейки, нарезающей зубцы, ближе или дальше к заготовке, причем смещение ближе к заготовке наз. отрицательным смещением, а смещение дальше от заготовки наз. положительным) соотносятся с модулем m следующим образом: haP = m; hfP = 1,25 m, то есть:

Отсюда получаем, что высота зуба h (на рисунке не обозначена):

Вообще из рисунка ясно, что диаметр окружности вершин da больше диаметра окружности впадин df на двойную высоту зуба h. Исходя из всего этого, если требуется практически определить модуль m зубчатого колеса, не имея нужных данных для вычислений (кроме числа зубьев z), то необходимо точно измерить его наружный диаметр da и результат разделить на число зубьев z плюс 2:

Зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на:

Прямозубые колёса — самый распространённый вид зубчатых колёс. Зубья расположены в радиальных плоскостях, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно. Прямозубые колеса имеют наименьшую стоимость, но, в то же время, предельный крутящий момент таких колес ниже, чем косозубых и шевронных.

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали.

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Шевронные колёса решают проблему осевой силы. Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов устанавливают на плавающих опорах (как правило — на подшипниках с короткими цилиндрическими роликами).

При жёстких ограничениях на габариты, в планетарных механизмах, в шестерённых насосах с внутренним зацеплением, в приводе башни танка, применяют колёса с зубчатым венцом, нарезанным с внутренней стороны. Вращение ведущего и ведомого колеса совершается в одну сторону. В такой передаче меньше потери на трение, то есть выше КПД.

Секторное колесо представляет собой часть обычного колеса любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах.

Передача на основе колёс с круговыми зубьями (Передача Новикова) имеет ещё более высокие ходовые качества, чем косозубые — высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс.

Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с прямым зубом, например, применяются в автомобильных главных передачах, используемых для передачи момента от двигателя к колёсам.

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется в зубчатой железной дороге.

Коронное колесо — особый вид колёс, зубья которых располагаются на боковой поверхности. Такое колесо, как правило, стыкуется с обычным прямозубым, либо с барабаном из стержней (цевочное колесо), как в башенных часах.

Зубчатые барабаны киноаппаратуры — предназначены для точного перемещения киноплёнки за перфорацию. В отличие от обычных зубчатых колес, входящих в зацепление с другими колесами или зубчатыми профилями, зубчатые барабаны киноаппаратуры имеют шаг зубьев, выбранный в соответствии с шагом перфорации. Большинство таких барабанов имеет эвольвентный профиль зубьев, изготавливаемых по тем же технологиям, что и в остальных зубчатых колесах.

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Режущий инструмент, имеющий форму зубчатой рейки, называется гребёнкой. На одной из сторон гребёнки по контуру её зубьев затачивается режущая кромка. Заготовка нарезаемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложное движение, состоящее из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки. Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев. Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой. Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Заострение зубаДля уменьшения габаритных размеров зубчатых передач колёса следует проектировать с малым числом зубьев. Поэтому при числе зубьев меньше 17, чтобы не происходило подрезания, колёса должны быть изготовлены со смещением инструмента — увеличением расстояния между инструментом и заготовкой.

При увеличении смещения инструмента толщина зуба будет уменьшаться. Это приводит к заострению зубьев. Опасность заострения особенно велика у колёс с малым числом зубьев (менее 17). Для предотвращения скалывания вершины заострённого зуба смещение инструмента ограничивают сверху.

В настоящее время зубчатое колесо присутствует на гербах:

Устаревшие гербы:

Музей шестерён и зубчатых колёc: http://www.geararium.org

dic.academic.ru

шестерня — и; мн. род. рён, дат. рням; ж. Зубчатое колесо, передающее вращательное движение. Чугунная, деревянная ш. Сломалась ш. ◁ Шестерённый, ая, ое. * * * шестерня меньшее колесо сопряжённой пары зубчатых колёс. * * * ШЕСТЕРНЯ ШЕСТЕРНЯ, меньшее колесо… … Энциклопедический словарь

шестерня — ШЕСТЕРНЯ, и, род. мн. ей, жен. (устар.). То же, что шестерик (во 2 знач.). II. ШЕСТЕРНЯ, и, род. мн. рён, жен. Малое колесо в зубчатой передаче. | прил. шестерённый, ая, ое. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

шестерня — шестерня. В знач. «упряжка в шесть лошадей» род. шестерни; мн. шестерни, род. шестерней. Запрячь шестерню. В знач. «зубчатое колесо, передающее движение» шестерня (неправильно шестерня), род. шестерни; мн. шестерни, род. шестерён (неправильно… … Словарь трудностей произношения и ударения в современном русском языке

ШЕСТЕРНЯ — ШЕСТЕРНЯ, шестерни, род. мн. шестерён и шестерней, жен. 1. То же, что шестерик во 2 знач. (обл.). «А прежде что тут мчалося колясок, бричек троечных, дормезов шестерней.» Некрасов. 2. Зубчатое колесо, передающее движение (тех.). Толковый словарь… … Толковый словарь Ушакова

ШЕСТЕРНЯ 1 — ШЕСТЕРНЯ 1, и, род. мн. ей, ж. (устар.). То же, что шестерик (во 2 знач.). Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ШЕСТЕРНЯ 2 — ШЕСТЕРНЯ 2, и, род. мн. рён, ж. Малое колесо в зубчатой передаче. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

шестерня — 1 іменник жіночого роду запряг із шести коней шестерня 2 іменник жіночого роду шестірня розм … Орфографічний словник української мови

ШЕСТЕРНЯ — меньшее колесо сопряженной пары зубчатых колес … Большой Энциклопедический словарь

Шестерня — I ж. разг. Упряжка в шесть лошадей; шестерик III. II ж. Зубчатое колесо, передающее движение. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

Шестерня — I ж. разг. Упряжка в шесть лошадей; шестерик III. II ж. Зубчатое колесо, передающее движение. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

dic.academic.ru

Зубча́тое колесо (обыв. шестерня́) — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое ведущее зубчатое колесо независимо от числа зубьев называть шестернёй, а большое ведомое — колесом. Однако часто все зубчатые колёса называют шестерня́ми.

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования вращающего момента и числа оборотов вала на выходе. Колесо, к которому вращающий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то вращающий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот.

Следует заметить, что зубчатая передача не является усилителем механической мощности, так как общее количество механической энергии на её выходе не может превышать количество энергии на входе. Это связано с тем, что механическая работа в данном случае будет пропорциональна произведению вращающего момента на скорость вращения. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение останется неизменным. Данное соотношение справедливо для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Движение точки соприкосновения зубьев с эвольвентным профилем

Боковая форма профиля зубьев колёс для обеспечения плавности качения может быть: эвольвентной, неэльвовентной передача Новикова (с одной и двумя линиями зацепления), циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

Работа цилиндрической зубчатой передачи

Прямозубые колёса — самый распространённый вид зубчатых колёс. Зубья являются продолжением радиусов, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно.

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

Недостатками косозубых колёс можно считать следующие факторы:

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высокой скорости, либо имеющих жёсткие ограничения по шумности.

Передачи на основе колёс с круговыми зубьями имеют ещё более высокие ходовые качества, чем косозубые — высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования.

Двойные косозубые колёса решают проблему осевого момента. Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые моменты обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке осей и валов в специальные подшипники. Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Конические колёса в приводе затвора плотины

Кроме наиболее распространёных циллиндрических З. к. применяются колёса конической формы. Конические колёса применяются там, где необходимо передать крутящий момент под определённым углом. Такие конические колёса с круговым зубом, например, применяются в автомобильных дифференциалах, используемых для передачи момента от двигателя к колёсам.

Секторная передача с внутренним зацеплением

Секторное колесо представляет собой часть обычного колеса любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение механизма на 360°, и поэтому можно сэкономить на его габаритах.

При жёстких ограничениях на габариты, в планетарных механизмах, в шестерённых насосах с внутренним зацеплением, в приводе башни танка, удобно применение колёс с зубчатым венцом, нарезанным с внутренней стороны. Также сто́ит заметить, что вращение ведущего и ведомого колеса направленно в одну сторону. В такой передаче меньше потери на трение, т.е. выше КПД.

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Коронная шестерня

Коронное колесо — особый вид колёс, зубья которых располагаются на боковой поверхности. Такое колесо обычно стыкуется с обычным прямозубым, либо с барабаном из стержней (цевочное колесо), как в башенных часах.

Нарезание зубчатого колеса на зубофрезерном станке с помощью червячной фрезы (метод обкатки)

Основные методы изготовления зубчатых колёс: метод копирования, когда режущие кромки инструмента соответствуют форме впадины зубчатого колеса и после нарезания одной впадины заготовка поворачивается на один зуб при помощи делительного устройства, метод обкатки, (обрабатывающий инструмент воспроизводит движение пары зубчатых колёс), горячее и холодное накатывание.

Технологиями изготовления зубчатых колёс занимаются специальные направления технологии машиностроения и области станкостроения. Основные производители металлорежущих станков зубообрабатывающей группы в России — заводы «Комсомолец» (г. Егорьевск) и Коломенский тяжёлого станкостроения (г. Коломна).

Wikimedia Foundation. 2010.

dic.academic.ru

Очень часто в обиходе бывалых механиков можно услышать фразы, касающиеся различных деталей: их функций, возможностей, цены и работоспособности. Одной из таких деталей является шестерня. А для чего необходима эта деталь? Что это, и по какому принципу она работает? Давайте разбираться.

Шестерня – это колесо (диск) с зубьями (другим словом – зубчатое колесо (ЗК)), которое крепится ко вращающейся оси. Она может быть, как с конической, так и с цилиндрической поверхностью.

Шестерёнчатые передачи подразделяются (в зависимости от линии зуба) на следующие виды:

Прямозубые. Это самые применяемые из всех видов ЗК, у которых зубья располагаются в радиальных плоскостях.

Скошенные (косозубые), используемые в электрических и бензо инструментах (лобзиках, ножовки…). В этих деталях зубья располагаются под углом ко вращающейся оси.

Червячные (спиральные) используются для рулевого управления автомобилем.

Винтовые имеют цилиндрическую форму, зубья располагаются по линии винта. Используются на валах, расположенных перпендикулярно относительно друг друга.

С круговыми зубьями, которые имеют линию окружности радиуса, за счёт чего контакт передачи осуществляется лишь в одной точке (на линии зацепления), расположенной параллельно осям зубчатого кольца.

С внутренним зацеплением, в которых «зубы» нарезаны внутри. Применяются в приводе танковой башни, в планетарных механизмах, насосах…

Секторные являются частью шестерни различного типа, что значительно экономит габариты. Применяется в таких передачах, где не нужно вращение ЗК.

Есть ещё немало других видов этих деталей, каждая из которых может выполнять определённую функцию.

ЗК считается одной из важнейших деталей, применяемых в механизмах с зубчатой передачей, как в сложных, так и в простых. Их применяют в машиностроении, пищевой и горнодобывающей промышленности, в судостроении, в подъёмных кранах, коробках передач, лебёдках, танках, буровых установках…

Зубчатые колёса применяются парно и работают при помощи зубьев, цепляясь за соседние, благодаря чему и выполняется основная функция ЗК – передача вращательных движений между валами.

Каждая из шестерён имеет своё число зубьев. Разница в количестве зубьев шестерни необходима для возможности преобразования числа оборотов вала и крутящего момента, то есть для передачи или изменения КМ от ведущего к ведомому ЗК. Ведущей называется та шестерня, к которой крутящий момент подводится снаружи, а ведомая – та, с коей он снимается.

При этом, когда диаметр ведущей детали меньше, чем у ведомой – КМ увеличивается пропорционально уменьшению скорости вращения, а в обратном случае (диаметр ведомой меньше ведущего) – наоборот. Кроме того, нужно знать то, что от числа зубьев на шестерёнке зависит плавность хода передачи (больше зубьев – плавный ход, и наоборот).

Износ шестерни (откалывание зубцов) влечёт за собой необходимость её замены, так как ремонту деталь не подлежит.

agromania.com.ua