Неожиданно много читателей, прочитавших мою статью, посвященную некоторым аспектам проектирования механики самодельного гравировально-фрезерного станка ЧПУ, высказали в своих откликах, как бы это помягче…, недоумение тем обстоятельством, что о линейных шариковых подшипниках качения я упомянул вскользь и без должного восторга. Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

Я по-прежнему считаю, что небольшой станок, например, с рабочим полем 500х300 мм, проще, технологичнее и дешевле сделать, применив круглые направляющие с бронзовыми втулками скольжения.

Вот и получается, что небольшой гравировально-фрезерный станок дешевле сделать на круглых направляющих скольжения с обычной винтовой передачей. Но, если рабочий ход хотя бы по одной из осей превысит некоторое значение, при котором выгодней купить шариковые направляющие, то конечно, проще купить. Само собой, упомянутое «некоторое значение» — вещь относительная. Стоимость изготовления механики в Москве и, например, на Урале отличается в разы. По моим оценкам, для Москвы размер рабочего хода, при котором стоит подумать о шариковых линейных направляющих, составляет 1000…1200 мм и более.

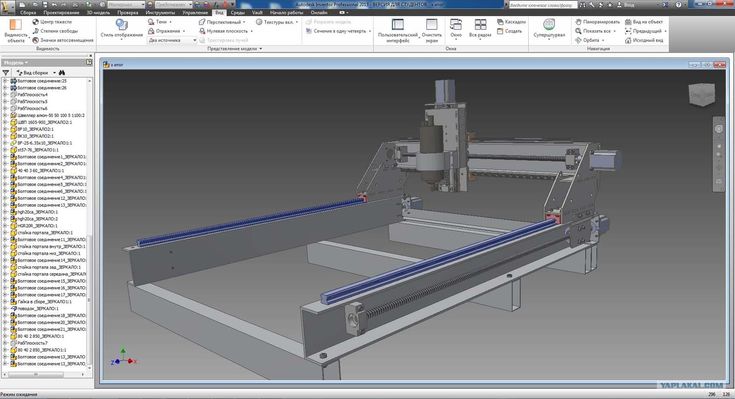

Статья планировалась из двух частей. Первая часть должна была быть посвящена выбору направляющих, особенностям проектирования и конструирования механики с использованием шариковых линейных направляющих, а вторая — практической реализации станка.

Вообще говоря, «на скорую руку» делаются бутерброды и салаты, романтический ужин можно соорудить на скорую руку, но не станок. Тем не менее, я вынес это словосочетание в заголовок статьи. Почему? Попробую объяснить.

«На скорую руку» это значит технологично для домашнего производства. Т.е. станок должен быть сконструирован так, чтобы его можно было изготовить, используя минимальный набор самых обычных слесарных инструментов. Буквально, если у вас в арсенале имеется электролобзик с пилкой по металлу, сверлильный станок, плашки-метчики и напильник, то этого должно быть достаточно.

Кое-кто скажет: «Ну, ты загнул, товарищ! Так не бывает», и будет прав. Так действительно не бывает. Потому что, если фрезерные работы можно исключить полностью, то без элементарных токарных работ нам не обойтись, значит, работ этих должно быть совсем не много, все остальное – ручками, на кухне.

Ставя перед собой такую задачу, надо хорошо понимать, что осуществить задуманное можно только при условии широкого применения покупных комплектующих и стандартных алюминиевых профилей. Направляющие – этакие краеугольные камни портального гравировально-фрезерного станка — тоже придется купить, а они дорогие. Так что, «на скорую руку» не значит дешево!

И последнее соображение. «На скорую руку» ассоциируется с понятиями просто и быстро. Если с определением «просто» можно согласиться, то быстро вряд ли получится. Изготовление даже простых деталей может затянуться на неопределенный срок, но как говорится, «терпение и труд – все перетрут».

Подытожим:

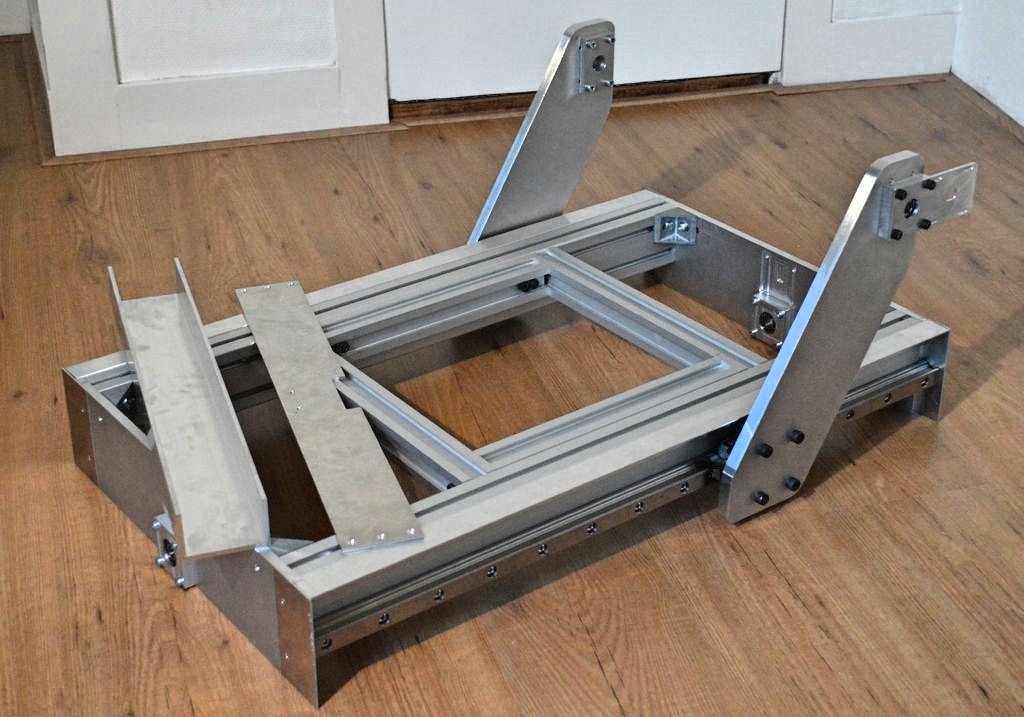

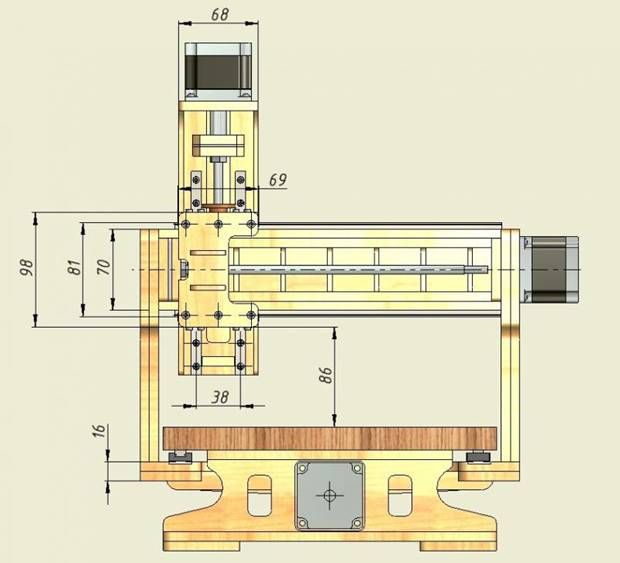

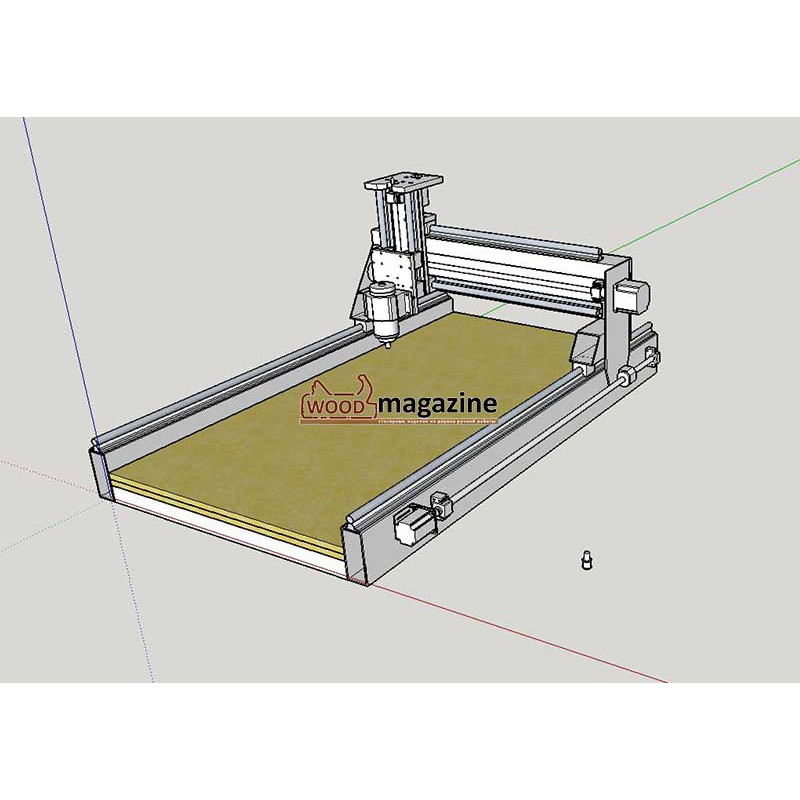

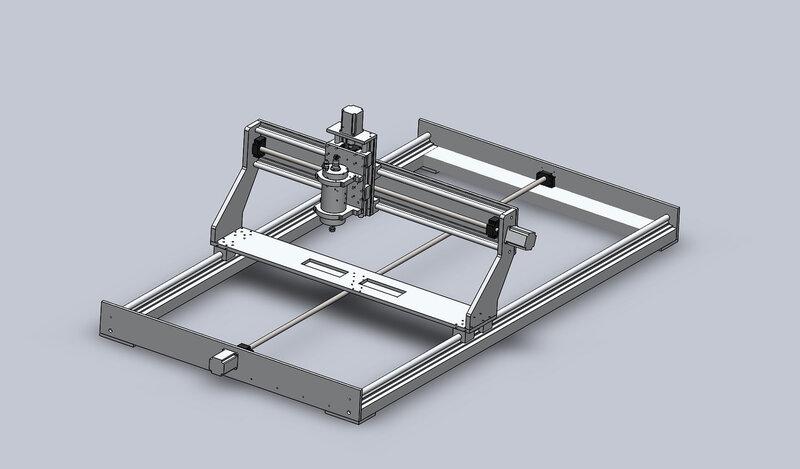

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т.е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

«Made in дома» — не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т. е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно — фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

Пошли дальше.

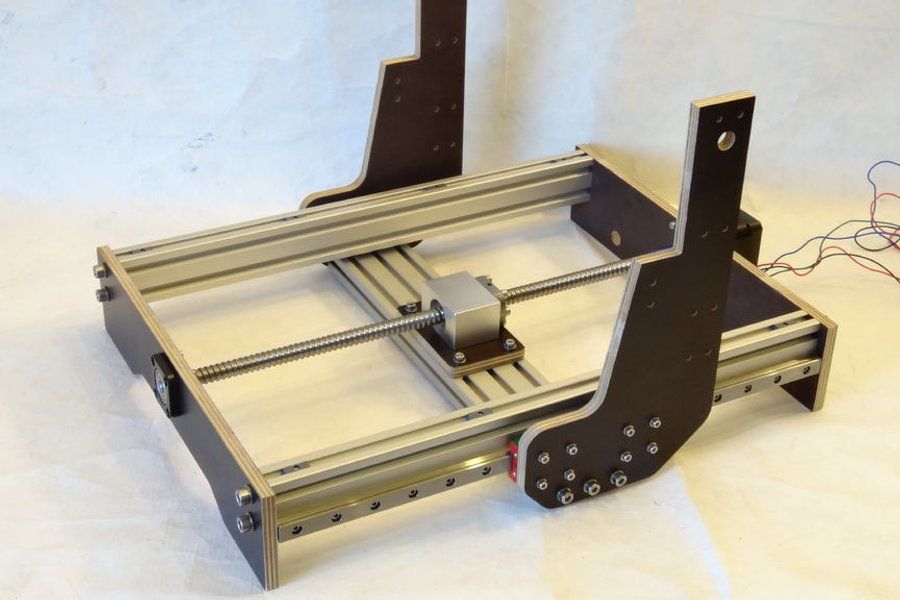

Поперечная балка, на которую будут устанавливаться рельсы оси Y, получается длиной 510 мм. В целях унификации сделаем ее из того же алюминиевого бокса 80х40х4 мм. Рельсы поставим прямо на торцы балки.

В большое прямоугольное отверстие на широкой грани профиля будет входить ось двигателя с насаженным на него зубчатым колесом. С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Проводку зубчатого ремня выполним точно так же, как и по оси Х, только устройства для крепления и натяжения ремня сделаем на уголках.

Ремень оказывается хорошо защищен от стружек и грязи. В нижней части профиля (внутри) будет размещена петля кабеля от двигателей Y и Z. Осталось поставить заглушки на торцы балки и все.

С лицевой стороны (со стороны каретки Z) балка не имеет отверстий, что очень хорошо, т.к. именно тут летит стружка. Как видите, балка с кареткой Y получилась очень простой.

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

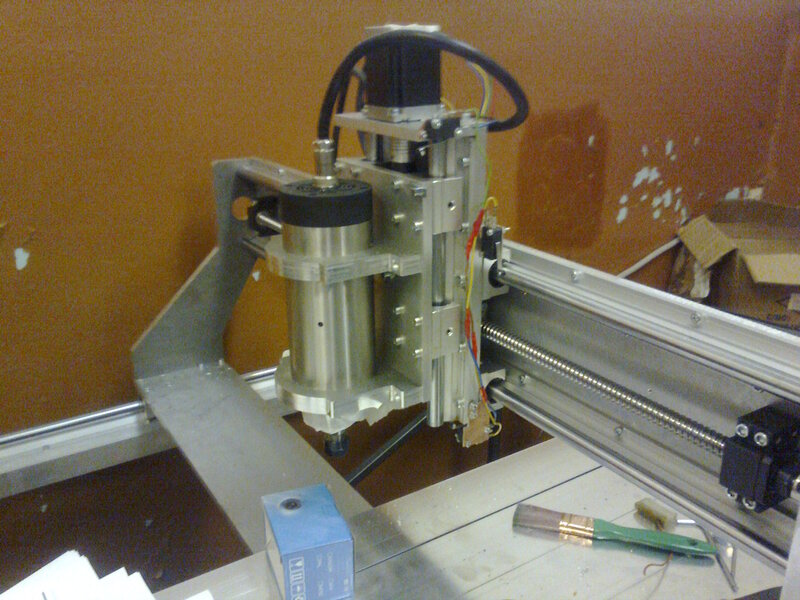

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

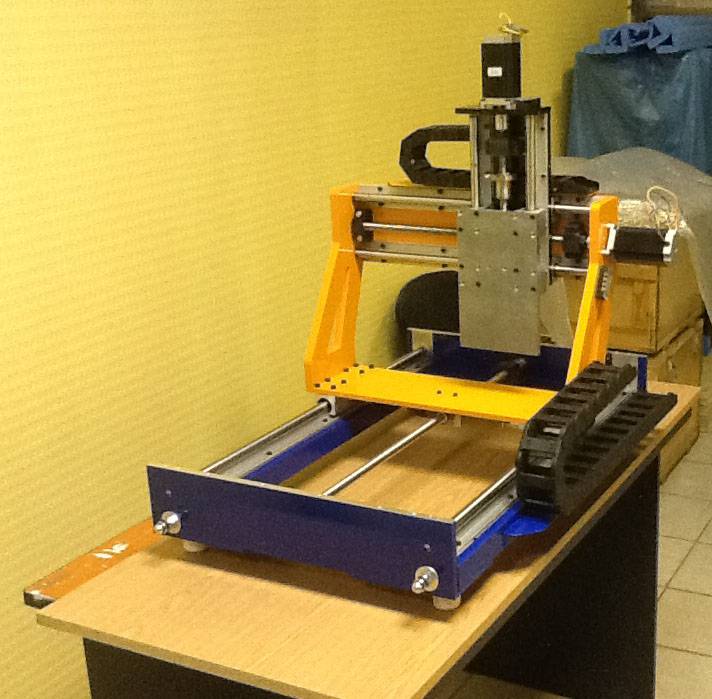

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Отвечаю сразу — МОЖНО! Все можно! Только нужно ли?

«А можно вместо четырех шариковых блоков поставить на каретку два? Будет почти в два раза дешевле» — Можно! Но я поставил четыре, и вам советую.

«А можно заменить обычные профили станочными? Будет лучше» — Можно! В каком-то смысле действительно будет лучше. Скажем так, будет лучше ровно на столько, на сколько, к примеру, станут лучше «Жигули», если поставить на них семнадцатидюймовые колеса от «Мерседеса», Но дороже будет, это точно!

«А можно для увеличения прочности заменить не внушающие доверия алюминиевые профили хорошими стальными?» — Можно! Если удастся подобрать подходящие по размеру, и при условии замены шариковых направляющих на 20-й типоразмер. Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

«А можно такой станок сделать размером 2х3 метра, и чтобы 10 мм фанеру пилил со скоростью 600 мм/мин.?» — Можно! Только профили нужно брать станочные и крепить их к стальным сварным рамам, и ремни заменить зубчатыми рейками и моторы брать с редукторами, и прочее по мелочам.

«А можно вместо дорогих шариковых направляющих применить обычные шарикоподшипники, чтобы все так же ездило?» — Можно! Ездить будет! Но я все-таки разорился на рельсы и дорогие линейные подшипники, сами догадайтесь почему.

«А можно вместо импортных шариковых линейных направляющих использовать наши, отечественные, мебельные, или компьютерные?» — Можно! См. ответ на предыдущий вопрос.

«А вот у меня нет ни дрели, ни ножовки по металлу. Как быть?» — Займите у соседа или купите… лучше сразу готовый станок.

«Хочу построить такой же станок как у вас. Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Такие, вот, дела.

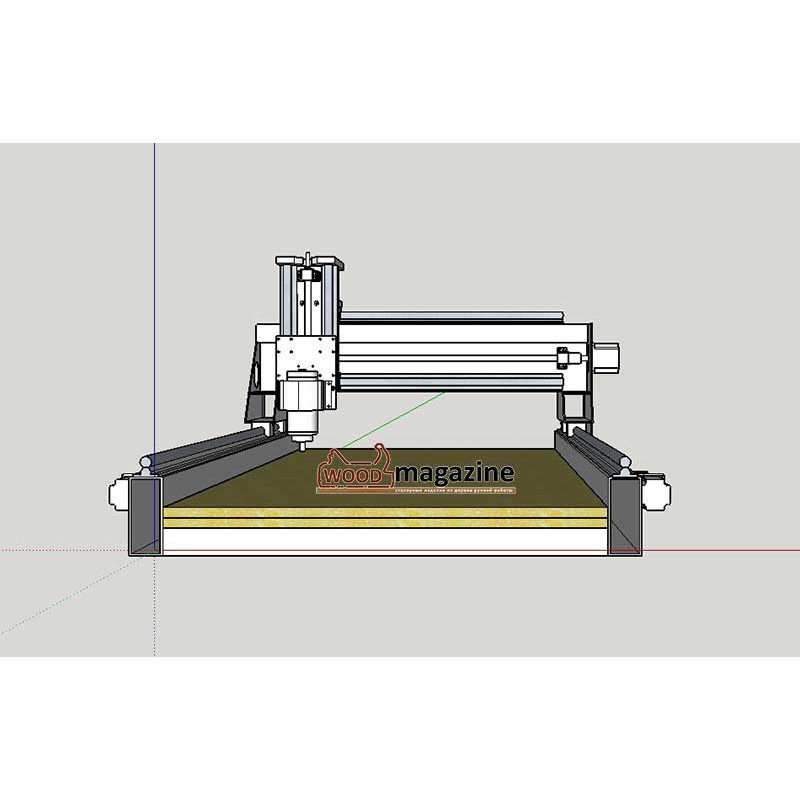

Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ :

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х — перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y — перемещает подвижный стол(вперед-назад).

С устройством фрезно-гравировального станка можно ознакомиться выбор и устройство фрезерно-гравировального станка

Состав набора ЧПУ станка Моделист3040 и Моделист4060 и и Моделист4090

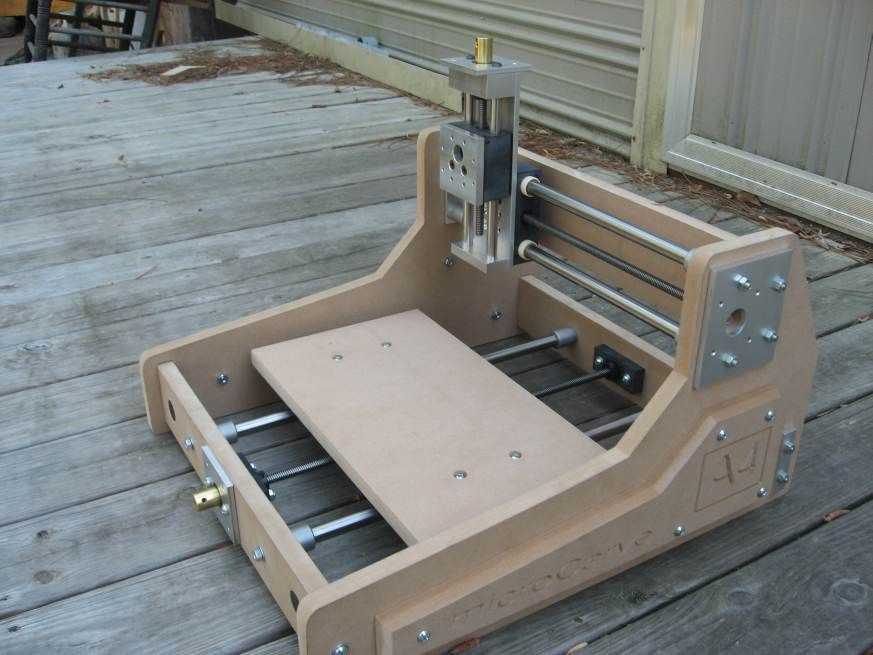

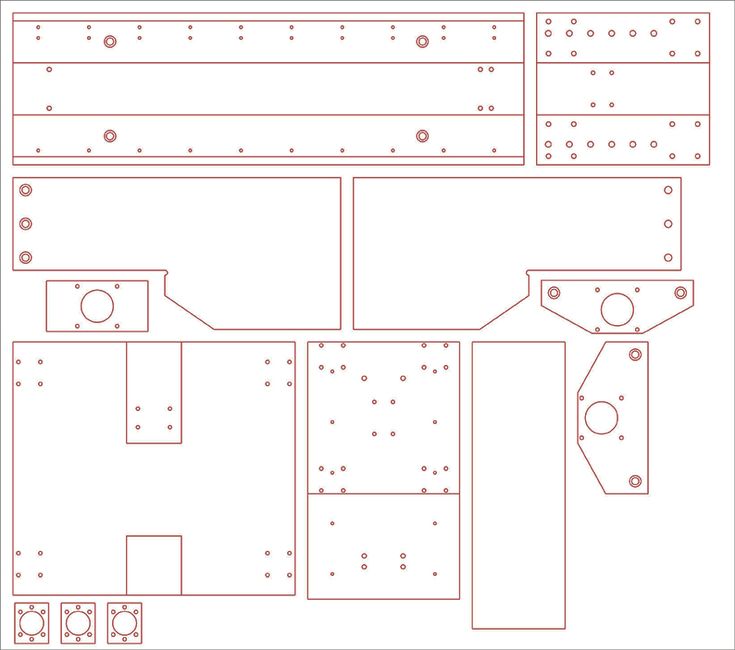

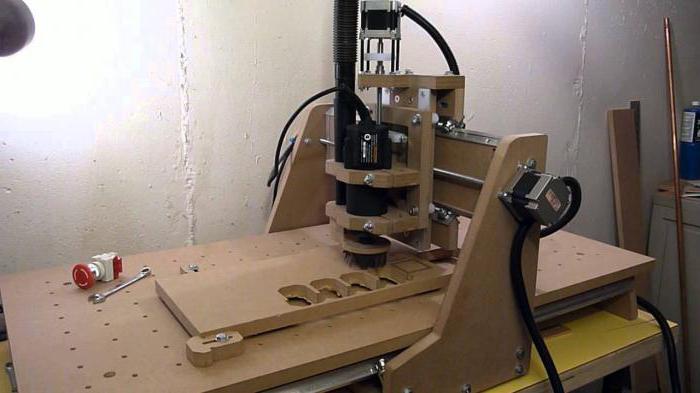

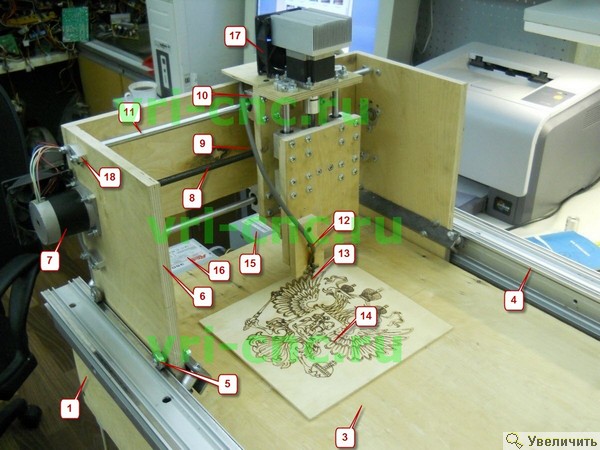

I Набор фрезерованных деталей из фанеры для самостоятельной сборки

Комплект фрезерованных деталей для сборки станка с ЧПУ с подвижным порталом состоит из:

1) Стойки портала фрезерного станка с ЧПУ

2) набор фрезерованных деталей станка ЧПУ для сборки оси Z

3) набор фрезерованных деталей станка ЧПУ для каркаса стола

4) набор фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей и крепления шпинделя

II Набор механики фрезерного станка включает:

1. муфта для соединения вала шагового двигателя с ходовым винтом станка — (3шт.).

муфта для соединения вала шагового двигателя с ходовым винтом станка — (3шт.).

2. стальные направляющие линейного перемещения для ЧПУ станка Моделист3040:

— 20мм (2шт.) для оси Y,

— 16мм (2шт.) для оси Х,

— 12мм(2шт) для оси Z

Для ЧПУ станка Моделист4060 диаметр направляющих линейного перемещения:

— 20мм (4шт.) для осей Х и Y,

— 12мм(2шт) для оси Z.

Для ЧПУ станка Моделист4090 диаметр направляющих линейного перемещения:

— 25мм (2шт.) для оси Y,

— 20мм (2шт.) для оси Х,

— 12мм(2шт) для оси Z.

3. линейные подшипники качения для фрезерного станка Моделист3040:

— линейные подшипники в алюминиевом блоке SC20UU (4шт.) для оси Y,

— линейные подшипники LM16UU (4шт.) для оси Х,

— линейные подшипники LM12UU (4шт.) для оси Z.

Для фрезерного станка Моделист4060:

— линейные подшипники в алюминиевом блоке SC20UU (4шт.) для оси Y,

— линейные подшипники LM20UU (4шт.) для оси Х,

— линейные подшипники LM12UU (4шт. ) для оси Z.

) для оси Z.

Для фрезерного станка Моделист4090:

— линейные подшипники в алюминиевом блоке SC25UU (4шт.) для оси Y,

— линейные подшипники LM20UU (4шт.) для оси Х,

— линейные подшипники LM12UU (4шт.) для оси Z.

4. ходовые винты для осей X и Y шариковинтовая передача SFU1605 диаметр 16мм, шаг 5мм,

для оси Z трапецеидальные винты TR12x3 (шаг 3мм) — (1шт.) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(4шт.) один подшипник в алюминиевом блоке для оси Z.

6. ходовая гайки из графитонаполненного капролона для оси Z (1шт.)

7. крепеж

Рисунок 1. Детали для сборки каретки Z настольного ЧПУ станка, вариант с ходовым трапецеидальным винтом

Рисунок 2. Детали для сборки каретки Z настольного ЧПУ станка, вариант с ходовым винтом ШВП

Рисунок 3. Детали для сборки настольного ЧПУ станка

III Набор электроники фрезерного станка с ЧПУ:

1. Для станка с ЧПУ Моделист3040: шаговые двигатели NEMA23 23HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH, диаметр вала 6,35мм) — 3шт.

Для станка с ЧПУ Моделист3040: шаговые двигатели NEMA23 23HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH, диаметр вала 6,35мм) — 3шт.

2. контроллер шаговых двигателей ЧПУ станка на специализированных микрошаговых драйверах компании Toshiba ТВ6560 в закрытом алюминиевом корпусе

3. блок питания 24 В 10,5 A

4. комплект подсоединительных проводов

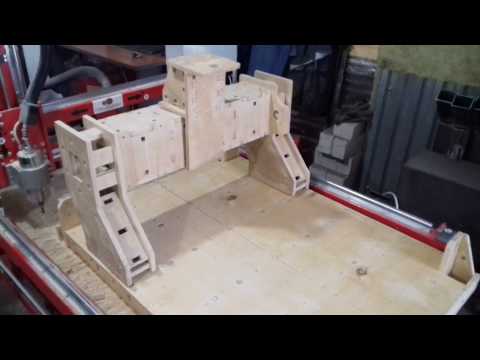

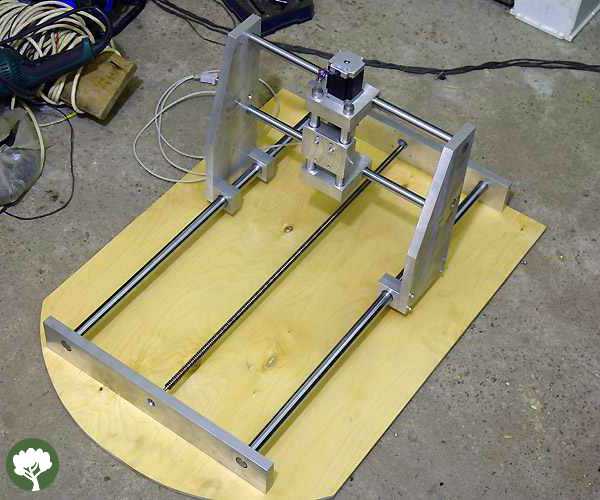

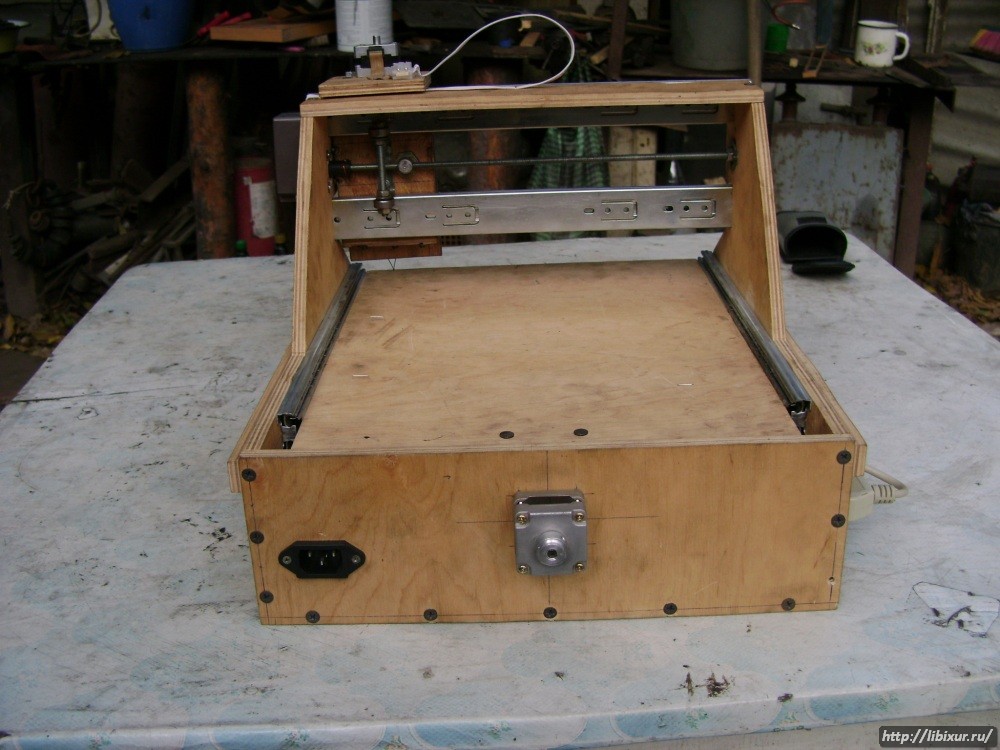

Последовательность сборки фрезерного станка чпу с подвижным столом.

Система линейного перемещения любого станка состоит из двух деталей: шариковая втулка — это элемент который движется и неподвижного элемента системы — линейная направляющая или вал(линейная опора). Линейные подшипники могут быть разных видов: втулка, разрезная втулка, втулка в алюминиевом корпусе для удобства крепления, шариковая каретка, роликовая каретка, основная функция которых — нести нагрузку, обеспечивая стабильное и точное перемещение. Применение линейных подшипников(трение качения) вместо втулок скольжения позволяет значительно снизить трение и использовать всю мощность шаговых двигателей на полезную работу резки.

Применение линейных подшипников(трение качения) вместо втулок скольжения позволяет значительно снизить трение и использовать всю мощность шаговых двигателей на полезную работу резки.

Рисунок 4

1 Смазать линейные подшипники системы линейного перемещения фрезерного станка специальной смазкой (можно использовать Литол-24(продается в магазинах авто запчастей)).

2 Сборка оси Z фрезерного станка с ЧПУ.

Сборка оси Z описана в инструкции «Инструкция по сборке каретки Z»

3 Сборка стола фрезерного ЧПУ станка, ось Y

3.1 Вставить и закрепить винт ШВП оси Х, рисунок 5.

Рисунок 5

3.2 Закрепить заднюю стенку каретки Z, рисунок 6.

Рисунок 6.

3.3 Собрать портал, рисунок 7.

Рисунок 7.

3.4 Закрепить заднюю стенку портала, рисунок 8, с использованием шурупов 3х25 из комплекта.

Рисунок 8. Крепление задней стенки портала.

4 Установка портала на станину станка, рисунок 8

Рисунок 8. Сборка настольного гравировально-фрезерного станка с ЧПУ

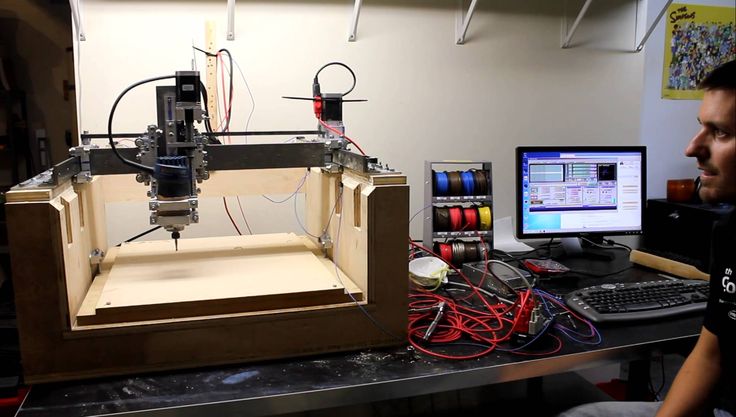

5 Установка шаговых двигателей.

Для установки шаговых двигателей используйте детали крепления из набора фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей Nema23 для фрезерного станка Моделист3030.

Рисунок 15. Установка шаговых двигателей.

Установить муфты 5х8мм для соединения вала двигателя с ходовым винтом. Закрепить шаговые двигатели на станок, для крепления используйте винт М4х55 из комплекта, рисунок 15.

6 Закрепите контроллер на задней стенке фрезерно-гравировального станка, и подключите к нему клеммники моторов.

7 Установка фрезера.

Крепление фрезера осуществляется за шейку инструмента или корпус. Стандартный диаметр шейки бытовых фрезеров 43мм. Диаметр шпинделя 300Вт — 52мм, крепление за корпус. Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Рисунок 16 Крепление шпинделя 43мм

Рисунок 17 Шпиндель с креплением на ЧПУ станок

При установке дремель подобных инструментов(граверов), кроме этого потребуется дополнительное крепление корпуса гравера к каретке Z хомутом, рисунок 18.

Рисунок 18 Крепление гравера на фрезерный станок.

Имеется возможность установка насадки для подключения пылесоса

Магазин чпу станков хобби класса

Фрезерные станки с ЧПУ считаются открытым исходным кодом, если их общая сборка, включая список деталей, стоимость, схемы и т. собственная сборка машин на заказ. Эти машины иногда также используют контроллеры ЧПУ и программное обеспечение с открытым исходным кодом.

собственная сборка машин на заказ. Эти машины иногда также используют контроллеры ЧПУ и программное обеспечение с открытым исходным кодом.

В этой статье рассказывается о фрезерных станках с ЧПУ с открытым исходным кодом и рассматриваются лучшие маршрутизаторы с ЧПУ с открытым исходным кодом.

Что в этой статье?

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Иногда вы можете найти идеально собранный фрезерный станок с ЧПУ от производителя, но присмотревшись, вы обнаружите, что в нем отсутствуют некоторые функции, необходимые для вашего приложения обработки.

С этой проблемой сталкиваются многие машинисты. Затем они вынуждены соглашаться на обновления ЧПУ от производителя и в конечном итоге тратят много денег на один станок.

Затем они вынуждены соглашаться на обновления ЧПУ от производителя и в конечном итоге тратят много денег на один станок.

Одним из решений этой проблемы является создание собственной машины. Поскольку все машинисты не инженеры, каждый не может построить машину с нуля.

Лучше всего подойдет фрезерный станок с ЧПУ с открытым исходным кодом. Это машины, созданные профессионалами с открытым исходным кодом, чтобы любой мог скопировать сборку.

Поскольку вы знаете свои потребности в обработке, вы можете настроить эти сборки в соответствии с вашими требованиями.

Учтите, что эти сборки будет непросто сделать. Если вы презираете сборку готового станка с ЧПУ, вам наверняка не понравится сборка фрезерного станка с ЧПУ из открытого исходного кода.

Создание фрезерного станка с ЧПУ из открытого исходного кода — долгий процесс, и вам придется потратить много времени на исследования, взлом и исправление вещей.

Так же, как и маршрутизаторы с ЧПУ с открытым исходным кодом, вы также можете найти программное обеспечение для ЧПУ с открытым исходным кодом для управления вашими станками с ЧПУ.

| Open Source CNC Router | Build | |

|---|---|---|

| 1. | OpenBuilds | Check |

| 2. | Maslow | Check |

| 3. | BuildYourCNC | Check |

| 4. | Indymill | Чек |

| 5. | RS-CNC | Check |

| 6. | Mekanika CNCATE0055 | Check |

| 7. | Joe’s CNC machines | Check |

OpenBuilds is the CNC leader in open-source конструкции. OpenBuilds — это нью-йоркская компания CNC, которая сделала свои аппаратные и программные продукты открытыми.

Это проект сообщества, и они создают продукты с помощью краудфандинга.

LEAD CNC и C-Beam — их серии фрезерных станков с ЧПУ. Среди них большую популярность имеют станки LEAD CNC.

OpenBuilds LEAD 1010 Фрезерование хвойных пород с ЧПУ (Источник: OpenBuilds)Все эти станки сделаны с открытым исходным кодом, и вы можете скачать список деталей с их веб-сайта.

Фрезерные станки LEAD с ЧПУ и C-Beam лучше всего подходят для работы с литым акрилом, деревом и цветными металлами, такими как алюминий, бронза и т. д. настроить его дальше, вы также можете получить эти машины непосредственно от них.

Вы также можете ознакомиться с некоторыми идеями сборки, предложенными сообществом, на веб-сайте OpenBuilds.

Openbuilds также имеет свой собственный контроллер ЧПУ, программное обеспечение и другие аксессуары, которые находятся под лицензией с открытым исходным кодом.

Если вы ищете большое сообщество для взаимодействия, чтения подробной документации и вдохновения множеством творческих сборок машин, вам обязательно нужно добавить Openbuilds в свой список.

Проверить станки OpenBuilds

Станки с ЧПУ Maslow являются результатом коллективного сотрудничества большого сообщества.

Все идеи по сборке станков в рамках Maslow CNC сделаны с открытым исходным кодом, и многие производители используют эти ресурсы с открытым исходным кодом для создания и продажи своих собственных комплектов Maslow CNC.

Большой формат и уникальная конструкция выделяют фрезерные станки с ЧПУ Maslow среди других фрезерных станков с ЧПУ.

Позволяет работать с листовыми заготовками 4х8. Оригинальный комплект Маслоу от MakerMade – популярный выбор среди многих машинистов.

Их последняя модель — Маслоу М2. Он построен, чтобы преодолеть недостатки передовой модели.

Рама Маслоу остается сбоку под углом, а салазки в сборе удерживаются на доске под действием силы тяжести.

Если салазки в сборе имеют недостаточный вес, это может привести к неточности позиционирования фрезера, что приведет к неравномерному резу. Тогда вам придется добавить больше веса, чтобы стабилизировать его.

Тогда вам придется добавить больше веса, чтобы стабилизировать его.

В конструкции трансмиссии Маслоу используются цепи, звездочки и двигатели постоянного тока для перемещения узла салазок через станину по осям X и Y.

Передача по оси Z работает с использованием механизма ходового винта. Чтобы обеспечить плавный ход по оси Z, на салазках установлены линейные направляющие для лучшей поддержки.

Если вы планируете создавать все с нуля, посетите страницу Maslow CNC на GitHub. В нем есть все файлы дизайна, информация о схемах, прошивка и управляющее программное обеспечение.

Посетите Maslow

BuildYourCNC занимается сборкой станков с ЧПУ своими руками и продажей этих чертежей любителям.

Их чертежи фрезерных станков с ЧПУ доступны в настраиваемых размерах с возможностью включения лазерного модуля и 4-й оси.

Если вам нужен индивидуальный фрезерный станок с ЧПУ, но вы не хотите собирать его самостоятельно, BuildYourCNC создаст его для вас в соответствии с вашими требованиями.

Покупка чертежей намного дешевле. Они предоставят планы в виде 40-50-страничного документа размером 24 x 36 дюймов.

Содержит информацию о необходимых строительных материалах в целом и узлах, чертежи, разрезные листы, электрические схемы, инструкции по сборке и т. д.

Детали на разрезанных листах расположены в масштабе 1×1. Таким образом, вы можете положить листы поверх материала, чтобы вырезать его.

На нем также очень подробно показаны кабельные и проводные трассы. Они имеют цветовую маркировку для легкой идентификации.

Планы сборки фрезерного станка с ЧПУ от BuildYourCNC предназначены для всех, кто хочет построить свой собственный станок с профессиональным подходом.

Это также отличный вариант для образовательных приложений, чтобы освоить мехатронику и структурные системы машин.

Посетите сайт BuildYourCNC

IndyMill — популярный фрезерный станок с ЧПУ с открытым исходным кодом, разработанный Никодемом Бартником в рамках его инициативы Indystry. CC.

CC.

Он перечислил все важные сведения о машине в списке деталей, инструкциях по сборке, файлах дизайна DXF и STL, видео, изображениях и т. д.

Некоторые детали необходимо изготовить на 3D-принтере. Если у вас нет доступа к 3D-принтеру, вы можете купить детали, напечатанные на 3D-принтере, в IndystryCC.

Он также перечислил некоторые функции, такие как крышки шарико-винтовой передачи, аварийный выключатель, концевой выключатель, пылезащитный башмак шпинделя и мощный двигатель шпинделя в качестве обновлений. Таким образом, базовый дизайн предназначен для будущих обновлений.

IndyMill использует специально созданный шилд Arduino CNC под названием IndyShield. Если вам удобно работать с печатными платами, вы можете загрузить файл печатной платы и самостоятельно сделать копию IndyShield.

Чтобы завершить сборку печатной платы, вам необходимо собрать ее с такими компонентами, как винтовые клеммы, разъемы 12C и т. д. Подробная информация о деталях и инструкции по сборке представлены на веб-сайте.

Посетите Indystry.CC

RS-CNC — это фрезерный станок с ЧПУ с открытым исходным кодом от MakerFr. Это модернизированная версия их предыдущей модели R-CNC.

Машину можно построить из металлических рам и других деталей, которые можно распечатать на 3D-принтере. RS-CNC32 — более новая модель с более совершенной электроникой.

Он поддерживает 4 оси, имеет подключение к WiFi, и вы можете управлять машиной в автономном режиме с помощью сенсорного TFT-экрана.

Интересно, что вы можете собрать эту новую модель менее чем за 600 долларов, что сравнительно дешевле, чем покупка готовой машины с аналогичной конфигурацией.

Если вашему приложению не требуются эти функции, вы можете дополнительно сократить расходы примерно на 150 долларов.

Вы можете связаться с сообществом через форум на их веб-сайте для получения технической поддержки по сборке.

Компания MakerFr разместила на своем веб-сайте подробную информацию о списке деталей, процессе сборки, принципиальных схемах, настройке прошивки и т. д., чтобы максимально упростить процесс сборки.

д., чтобы максимально упростить процесс сборки.

Посетите MakerFr

Mekanika — бельгийский производитель станков с ЧПУ. Они сделали все свои продукты с открытым исходным кодом. Это включает в себя фрезерный станок с ЧПУ Mekanika Evo и фрезерный станок с ЧПУ Mekanika Pro.

Вы можете проверить эти проекты на сайте Wikifactory. Оттуда вы можете загрузить файлы САПР, принципиальные схемы, файлы программного обеспечения, списки деталей, таблицы сметной стоимости и т. д.

Обе эти машины имеют жесткую конструкцию с алюминиевыми рамами и стальными пластинами. В них также находится контроллер на базе Raspberry Pi.

Что касается возможности подключения, в конструкции используются варианты WiFi, Bluetooth и Ethernet. Станки будут работать с управляющим программным обеспечением PlanetCNC.

Если вам нравится сборка машины по умолчанию и вы не хотите ее дополнительно настраивать, вы также можете получить машину напрямую от Меканики, не собирая все самостоятельно.

Интересно Меканика предоставляет 5-летнюю гарантию на купленные у них станки.

Посетите Меканику

Джо выступил с инициативой создания ЧПУ Джо в качестве форума, на котором производители могли бы взаимодействовать и творить.

Это закрытый форум только для членов. Вы можете присоединиться к нему, купив план для любой их машины.

Как только вы получите доступ, вы сможете просматривать планы для других машин и загружать множество файлов дизайна.

Joe’s CNC Forum уделяет основное внимание своим станкам. Evo — их самый популярный фрезерный станок с ЧПУ. Hybrid 4×4 и Titan — это другие сборки фрезерных станков с ЧПУ, которые у них есть.

В дополнение к чертежам они также предлагают наборы, такие как направляющие оси Z и наборы кареток осей XY, которые помогут вам легко создавать детали машин.

Если вы любите много читать о станках с ЧПУ и общаться с сообществом, имеющим схожие интересы, вы можете попробовать Joy’s CNC.

Поскольку у них есть специальный форум с обширной информацией об их машинах, я предлагаю вам сначала проверить их машины. Если вам нравится то, что вы видите, вы можете купить план сборки.

Посетите Joe’s CNC

Стоимость фрезерного станка с ЧПУ «сделай сам» зависит от различных факторов, таких как рабочая зона, шпиндель, линейные приводы, контроллер и т. д. Как правило, фрезерный станок с ЧПУ начального уровня может стоить от 200 до 10 000 долларов в зависимости от ваша установка. Ориентировочная цена простого фрезерного станка с ЧПУ «сделай сам» с 3-осевой настройкой составляет 500 долларов.

Создать фрезерный станок с ЧПУ дешевле, чем купить его. При самостоятельной сборке фрезерного станка с ЧПУ вы можете потратить деньги с пользой, выбрав только те детали и функции, которые вам нужны для резки. Кроме того, вы будете иметь больше возможностей для получения запасных частей, чтобы ваша машина продолжала работать. Готовые фрезерные станки с ЧПУ могут иметь дополнительные функции, которые вы никогда не используете, это увеличивает цену. Кроме того, вам придется зависеть от производителя запасных частей.

Кроме того, вы будете иметь больше возможностей для получения запасных частей, чтобы ваша машина продолжала работать. Готовые фрезерные станки с ЧПУ могут иметь дополнительные функции, которые вы никогда не используете, это увеличивает цену. Кроме того, вам придется зависеть от производителя запасных частей.

Да, фрезерный станок с ЧПУ может окупить себя, если правильно его использовать. Создавайте креативные и требовательные продукты и продавайте их по конкурентной цене. Как только вы получите достаточный доход, попробуйте увеличить количество, это поможет вам получить большую прибыль от дохода.

Давайте изготовим на CNCROi.com нестандартную конструкцию из фанеры, используя наш фрезерный станок с ЧПУ Thermwood!

Одним из первых материалов, которые я когда-либо использовал с фрезерным станком с ЧПУ, была фанера в четверть дюйма, которую я использовал для этого проекта, я также использовал ТОЛЬКО этот материал в течение ГОДОВ в своем бизнесе 3D-моделирования CNCKing. com.

com.

У меня остались только прекрасные воспоминания о том, как я тратил все свое время на моделирование, анимацию, затем выпуск этих моделей в моем старом бизнесе, а затем продажи этих моделей по всему миру для других операторов станков с ЧПУ — и да, у меня все еще есть это ShopBot Desktop по сей день, и нет, я никогда не представлял в своих самых смелых мечтах, что у меня будет магазин со всеми ЧПУ, которые мне нравятся сейчас, тогда.

Возвращаясь к нестандартной конструкции из фанеры, готовая модель была слишком велика, чтобы ее можно было грубо собрать в магазине, и клиент все равно делал это, поэтому я использовал одну из своих более ранних моделей, чтобы дать вам представление о том, что этот был, это был не мой дизайн, поэтому не было 3D-анимации.

Хотя размер моего стола Thermwood составляет 5 x 10 футов, размер листа, который я положил на него, составляет 4 x 8 футов, поэтому все остальные его части покрыты акрилом и другими веществами для поддержания вакуума во время большей части резки. здесь многое удалялось, поэтому я знал, что вакууму придется нелегко, поэтому я также прикрутил его и сделал выступы в самой модели, чтобы все оставалось неподвижным во время изготовления нестандартной фанерной конструкции.

Как я говорю клиентам, не существует идеального станка с ЧПУ, у каждого есть свои плюсы и минусы, важно получить лучший станок, который вы можете себе позволить для имеющегося у вас приложения.

Фанера используется для различных нестандартных проектов на CNCROi.com, от очень больших вывесок до моделей и всего, что между ними, она прочная, легко приобретается в различных толщинах и сортах, а лучшим свойством является долговечность для соотношение цен.

Когда дело доходит до фанеры, она никогда не становится плоской, поэтому мощное прижатие, которое удерживало ее в таком состоянии, было замечательным изменением по сравнению с другим моим фрезерным станком с ЧПУ в магазине, я уверен, что я могу добавить бесконечные винты, чтобы удерживать ее. но вакуум меняет правила игры, а сильный — тем более на CNCROi.com для быстрого и эффективного производства этой нестандартной фанерной конструкции.

На CNCROi.com можно делать бесконечное количество вещей, от Рождества до корпоратива, мы обеспечим вас!

Я сделал один пробный разрез, чтобы посмотреть, каково качество кромки и т. д. для этой нестандартной фанерной конструкции, и все было в порядке, поэтому я вырезал остальную часть проекта, так как недавно получил этот фрезерный станок с ЧПУ Thermwood, все мои настройки нужно начинать заново, наряду с более крупными битами, поэтому небольшое тестирование всегда помогает убедиться, что я даю наилучшие результаты для клиента.

Несмотря на то, что у меня есть система пылеудаления, я не использовал ее во время производства этой нестандартной конструкции из фанеры, потому что я хотел, чтобы мусор заполнил пустоты, оставшиеся после фрезерования с ЧПУ. Это делает всю работу намного более грязной, но это означает, что фанера будет оставаться плоской дольше, а детали с меньшей вероятностью будут двигаться.

Как и в каждом проекте на CNCROi.com, каждый раз, когда работа выполняется, новые уроки извлекаются и применяются к следующему проекту, и этот не стал исключением.

Я занимался маршрутизацией еще до того, как CNCROi.com появился или даже думал, за эти годы мы сделали несколько действительно интересных проектов!

Может показаться, что фрезерование с ЧПУ, как и использование любого другого ЧПУ на CNCROi. com, требует простого нажатия кнопки, чтобы воплотить проект в реальность, но перед тем, как что-либо будет вырезано, требуется много программирования, и еще больше аппаратной оптимизации, прежде чем что-либо будет вырезано. сделано в магазине, я бы хотел, чтобы это было просто нажатием кнопки.

com, требует простого нажатия кнопки, чтобы воплотить проект в реальность, но перед тем, как что-либо будет вырезано, требуется много программирования, и еще больше аппаратной оптимизации, прежде чем что-либо будет вырезано. сделано в магазине, я бы хотел, чтобы это было просто нажатием кнопки.

Вы можете ясно видеть, как все пустоты довольно эффективно заполняются вакуумной системой стола для этой нестандартной конструкции из фанеры, вакуум невероятно сильный и всасывает практически все, если вы положите на него руку, вы почувствуете его всасывает в стол.

Когда дело доходит до фрезерования на станке с ЧПУ фанеры в четверть дюйма, это относительно простой процесс, однако задача состоит в том, чтобы убедиться, что вы можете вырезать все детали до того, как доска начнет двигаться на вас вертикально или в любом другом направлении, поскольку он довольно быстро теряет прочность, большинство отверстий, которые вы в нем проделываете, винты и вакуумные системы могут сделать только так.

Странная вещь с фрезерными станками Thermwood CNC заключается в том, что жертвенная доска просто лежит на столе, вакуумная система удерживает ее на месте, поэтому этот процесс никогда не выполняется, это упрощает работу.

Благодаря гибкости, которую CNCROi.com может предложить на нескольких платформах, если вы хотите, чтобы это было сделано из нержавеющей стали, Corian, пластика или чего-либо еще, для нас это не было бы проблемой.

Фрезерование с ЧПУ — это очень весело, после того, как все программирование и оптимизация завершены, просто нужно некоторое время, чтобы освоиться со станком, который может буквально оторвать вам конечности, не задумываясь, или потеть, если вы сделаете что-то не так. вокруг него.

Поначалу меня немного смущало перемещение стола, поскольку на всех других моих фрезерных станках с ЧПУ вместо этого было перемещение портала, но с тех пор я обнаружил, что это на самом деле лучший метод производства и более безопасный, он значительно снижает вибрацию и техническое обслуживание, так как это упрощает всю машину и позволяет использовать гораздо более тяжелую машину, поскольку для перемещения указанного портала вперед и назад не требуются дополнительные двигатели.

Это может быть трудно увидеть из-за всей пыли, но эти изготовленные на заказ части фанерной конструкции действительно получаются великолепными, опилки прекрасно справляются со своей задачей, скрепляя все вместе, и маршрутизатор питается, хотя это похоже на фанеру. т даже там, на CNCROi.com.

Я уверен, что это можно сделать и с помощью моего Thermwood, но ЧПУ, конечно, тоже могут воспроизводить музыку!

Теперь, когда эта нестандартная конструкция из фанеры закончена, я проверил все с помощью вакуумной системы, чтобы очистить ее, и показать вам окончательные результаты того, что было сделано на CNCROi.com.

Эти детали выглядят великолепно, вы можете видеть, как некоторые мелкие детали поднимаются вверх, как и следовало ожидать после отключения вакуумной системы и очистки от пыли.