Завод тракторных двигателей (ЗТД) образован в 2005 году. В состав завода вошли:

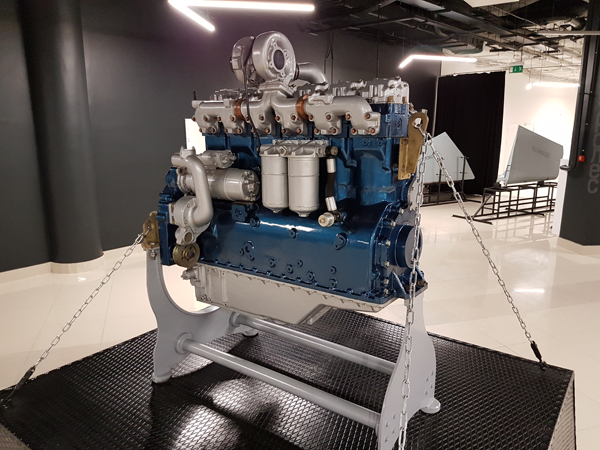

Численность работающих на заводе около 1000 человек. Основная деятельность завода — полное изготовление двигателей Д-180, а также входящих в него узлов и деталей для поставки в запасные части.

Двигателей Д-180; ремонт производиится высококвалифицированным персоналом, исполльзуются детали и узлы только заводского (оригинального) изготовления, прошедшие контроль ОТК. Производиится регулировка топливной аппаратуры и испытания двигателей после ремонта на специальных аттестованных испытательных стендах. Срок проведения ремонта не более двух недель.

Все агрегаты и узлы проходят полное испытание на подтверждение параметров.

Цена за проведенную работу согласовывается с заказчиком в протоколе согласования договорной цены.

На всю выпускаемую и ремонтируемую продукцию завод выдает гарантию качества в соответствии с действующими стандартами.

Завод примет заказы на изготовление различных деталей и узлов по чертежам заказчика, заказы на термообработку и оксидацию деталей.

Контактная информация

www.chtz-uraltrac.ru

Челябинским тракторным заводом, его Головным специализированным конструкторским бюро «Трансдизель» накоплен огромный опыт по созданию и организации производства дизельных двигателей специального назначения.

Ряд зарубежных стран приобрели лицензии на производство двигателей В-46 и В-84, используемых в силовых установках танков типа Т-72.

В июне — июле 1999 года они проходили в тяжелейших условиях пустыни, при высокой запыленности и температуре окружающего воздуха до +47 °С. В таких условиях наш дизель показал высокую надежность и хорошие тяговые качества.

Завод ведет разработку и более мощных перспективных двигателей для машин будущего. Однако для дизель В-92С2 явно вне конкуренции. Для его установки требуются минимальное переоборудование мотрно-трансмиссионного отделения и минимум финансовых затрат. Оснащенный, усовершенствованными топливной аппаратурой и цилиндро — поршневой группой, дизель В-92С2 находится на уровне лучших мировых образцов, а по экономии и удельным массово — габаритным показателям превосходит большинство как отечественных, так и зарубежных.По габаритной мощности В-92С2 превосходит их в 1,5 — 4,5 раза, по топливной экономичности в объектовых условиях — на 5 — 25%.

Следует обратить внимание и на такой важный показатель, как запас крутящего момента. Большинство дизельных двигателей имеют запас крутящего момента 6 — 18%, дизель В-92С2 — 25 — 30%. Такой запас значительно облегчает управление танком, повышает его манавренность и среднюю скорость.

Умеренная форсировка дизеля В-92С2 по литровой мощности придает высокую надежность при эксплуатации в тяжелых условиях. Несомненно, дизель В-92С2 будет иметь большой коммерческий успех.

www.chtz-uraltrac.ru

«А вместо сердца — пламенный мотор» — так поэты начала прошлого века воспевали строителя будущего. Сравнение двигателя машины с сердцем — не только поэтический образ. Ведь именно технические характеристики мотора во многом определяют работоспособность техники.

В советские времена одним из главных поставщиков дизелей для строительных машин являлся Харьковский моторный завод «Серп и молот», производство на котором в наши дни практически замерло. Сегодня у изготовителей дорожно-строительной техники востребованы двигатели ПО «Минский моторный завод», ОАО «Автодизель» «Группы ГАЗ» (Ярославский моторный завод), ОАО «Тутаевский моторный завод» (филиал ЯМЗ), ОАО «ПО Алтайский моторный завод», ООО «ЧТЗ — Уралтрак», ОАО «Владимирский моторно-тракторный завод» и ряда других. Свою нишу на российском рынке дизелей заняли иностранные производители — Cummins, Deutz, Hatz, Perkins, John Deere и др.

Одни предприятия, исходя из принципов кооперации, специализируются исключительно на выпуске двигателей. Для других основным является не моторное производство, а выпуск техники — тракторов, бульдозеров, погрузчиков. Стремление сосредоточить производство в одном месте, на одном заводе — наследие былых времен. На таком предприятии разработкой и внедрением моторов для машин, сходящих с его конвейера, занимается специально созданное конструкторское бюро. Одновременно эти же дизели в различных модификациях предлагаются другим производителям строительной техники. В свою очередь, на «родную» технику в качестве опции могут устанавливаться и «чужие» двигатели.

Одно из таких предприятий — Челябинский тракторный завод, моторное производство которого работает как на гражданскую, так и на оборонную промышленность. Его рядный четырехцилиндровый двигатель Д-180 рабочим объемом 14,48 л принадлежит к «могиканам» производства и выпускается уже около 60 лет в различных комплектациях и постоянно модифицируясь. Он изначально разрабатывался, а в дальнейшем форсировался под тракторы и дизельные генераторные установки, выпускаемые на ЧТЗ. Кроме того, производитель предлагает устанавливать его на экскаваторы, подъемные краны и другие машины.

Выпускаемый сегодня модернизированный Д-180 по уровню выбросов вредных веществ с отработавшими газами соответствует нормам Евро-2, работает на керосине, дизтопливе и газовом конденсате, мощностью от 140 до 180 л. с. (103—132 кВт; возможен выпуск в диапазоне 60—157 кВт), в турбированном или атмосферном вариантах. Этот дизель работает в тяжелых условиях в разных климатических районах, при температуре от –40 °С до +40 °С.

Одними из конкурентов челябинского двигателя-ветерана, находящегося в диапазоне 10—15 л, являются ярославские V-образные двигатели ЯМЗ-236, ЯМЗ-238 и алтайский А-01. Именно ими комплектуется основная часть тяжелой отечественной колесной и гусеничной строительной техники.

На сходящих сегодня с конвейера ЧТЗ серийных бульдозерах класса 10 (Б-10М, Б-10М2, Б-11) устанавливается шестицилиндровый ЯМЗ-236 (на бульдозеры Б-12, Б-13 — ЯМЗ-236Б4). Этот 11,15-литровый двигатель выпускается ярославцами почти в 20 модификациях, мощностью 112—186 кВт, в атмосферной и наддувной версиях.

Как опцию, челябинские тракторостроители предлагают устанавливать на свою технику и 8-цилиндровый двигатель Cummins. Однако эту возможность клиенты практически не используют, что и понятно — слишком дорого. В Россию Cummins поставляется в серии «С», соответствующей экологическим стандартам Tier 1 и Tier 2, или в серии «Квантум» (QSB и QSC), отвечающей требованиям Tier 3.

Сравнивая более доступные по цене отечественные двигатели (Д-180, ЯМЗ-236), устанавливаемые на бульдозеры ЧТЗ, специалисты советуют учитывать совокупность всех факторов и условий, в которых технику предстоит эксплуатировать.

Как правило, бульдозеру с дизелем ЯМЗ-236 отдают предпочтение предприятия, в автопарке которых уже имеется техника с ярославскими моторами. Ведь их ремонтная база ориентирована на обслуживание двигателей данного производителя. Содержать второй комплект запчастей и нанимать специалистов, которые могли бы ремонтировать моторы двух разных производителей, для предприятия экономически невыгодно.

Если сравнивать оба двигателя с технической точки зрения, то, по мнению специалистов, ярославский дизель является более современным. Тем не менее в структуре продаж ООО «ЧТЗ — Уралтрак» основную массу занимает техника с двигателем Д-180. По утверждению конструкторов предприятия, причина этого — в лучшей совместимости родного дизеля (несмотря на солидный возраст!) с трансмиссией и другими характеристиками челябинского трактора, для которого он, собственно, и создавался.

— Во время работы в бульдозерном режиме трактор с двигателем Д-180 расходует около 17—19 литров в час. Тот же трактор, но с ярославским дизелем ЯМЗ-236 — 22—25 литров в час. Представляете, что такое вертолетами привозить топливо в Якутию, для золотодобывающих организаций? В отдаленных районах, в Сибири, куда сложно в принципе что-либо доставлять, уровень расхода топлива при эксплуатации техники становится едва ли не главным показателем,— рассказывает главный конструктор ГСКБ «Трансдизель» «ЧТЗ — Уралтрак» В. С. Мурзин.— Кроме того, если у ярославского мотора запас крутящего момента не менее 20%, то у челябинского — не менее 25%. Это серьезное преимущество во время работы в бульдозерном режиме. Когда двигатель работает не на максимальной мощности и максимальных оборотах (т. е. в режиме крутящего момента), главным является не скорость, а сила, в данном случае — на гусеницах. Добавьте к этому, что при определенных условиях эксплуатации даже тихоходность дизеля Д-180 становится его достоинством. Известны случаи, когда при надлежащем уходе трактор с нашим мотором исправно служил почти полвека, без серьезных поломок и замены деталей двигателя. Безусловно, здесь многое зависит от того, как налажено техническое обслуживание техники: следует вовремя менять фильтрующие элементы, масло, проводить другие регламентные работы, описанные в руководстве по эксплуатации.

Около года назад на «ЧТЗ — Уралтрак» наладили серийное производство новых бульдозеров Б-10М и Б-11 с вынесенной осью тележки и модульным бортредуктором. На них предполагалась возможность установки любого двигателя, отвечающего определенным техническим и экологическим требованиям. Конструкторы ООО «ГСКБ “Трансдизель”» рассматривали трех производителей — ЯМЗ, ЧТЗ, Cummins.

Специально адаптировать к Б-11 ярославский мотор (а тем более — Cummins!) не позволили планировавшиеся объемы продаж бульдозера, только выходящего на рынок. Пришлось выбирать из тех модификаций дизеля, что уже имелись у производителя. Остановились на ЯМЗ-236Н-3 (190 л. с., рабочий объем 11,15 л), максимально подходившем к новой технике. В дальнейшем именно этим двигателем были укомплектованы все сошедшие с конвейера Б-11.

Что касается дизеля Cummins, то, хоть он и не был востребован заказчиками, его установка на новый бульдозер помогла заводу получить европейский сертификат соответствия Директиве Совета ЕС 98/37/ЕС «Машины и машинное оборудование», открывающий возможность экспорта техники за рубеж.

Адаптация «родного» двигателя Д-180 к компоновке Б-11 заняла несколько месяцев. Установить на новый бульдозер этот серийный дизель мешала поперечная балка измененной конфигурации. Чтобы «вписать» дизель, конструкторам завода пришлось изменить форму картера, спроектировать более компактный масляный насос и поставить новый узел — водомасляный охладитель собственного производства, который позволил отказаться от масляного радиатора и уменьшить число трубопроводов. Благодаря новой конструкции картера стал возможным подогрев масла за счет использования вторичного тепла самого двигателя, что позволит технике работать при более низких температурах.

Сейчас на «ЧТЗ — Уралтрак» завершаются испытания первого бульдозера Б-11 с модернизированным дизелем, получившим обозначение Д-180М1.

— Мы отказались от пускового двигателя, перейдя на электростартовый запуск с установкой маслозакачивающего насоса. На Д-180М1 испытываем новые турбокомпрессоры, предложенные фирмой ЗАО НПО «Турботехника» (г. Протвино) — с более высоким КПД и лучшими параметрическими показателями. Еще одно изменение коснулось качества исполнения и характеристик топливоподающих форсунок,— поясняет Владимир Станиславович Мурзин.— Алтайский завод прецизионных изделий предложил более современные форсунки, конструктивно выполненные по-другому, с малоразмерным распылителем. Сегодня они вводятся в документацию Д-180М1, проходящего сертификационные испытания на соответствие требованиям Евро-2. Более качественные комплектующие, касающиеся в первую очередь топливоподачи и системы воздухопитания, в дальнейшем позволят заводу модернизировать двигатель до требований Евро-3.

Сейчас конструкторы ГСКБ «Трансдизель» «ЧТЗ — Уралтрак» работают над созданием «двигателей будущего» — семейства абсолютно новых моторов серии Т, предназначенных для дорожно-строительной техники. В 2008 году, выиграв грант, предприятие заключило с Министерством промышленности и торговли РФ государственный контракт на разработку и производство четырех двигателей: рядного четырехцилиндрового, рядного шестицилиндрового, V-образного восьмицилиндрового, V-образного двенадцатицилиндрового. В 2010 году должен быть представлен первый опытно-экспериментальный образец дизеля с показателями Tier-4 (Stage-4). А с 2011 года именно эти двигатели планируется устанавливать на отечественную строительную технику.

КстатиГлавный конструктор ГСКБ «Трансдизель» «ЧТЗ — Уралтрак» В. С. Мурзин:

— В ближайшие годы мы будем продолжать выпуск Д-180, отрабатывая на нем новые комплектующие. По крайней мере, до тех пор, пока не будет осуществлено техническое перевооружение завода, не будет отработана конструкция новой техники — это касается и двигателя, и трактора в целом. Но даже после прекращения установки Д-180 на серийные машины предприятие по закону обязано выпускать к нему запчасти еще 10 лет — таков средний срок службы строительной техники. Хотя, к примеру, в Сибири она значительно раньше выходит из строя. Ведь если на морозе заглушить двигатель, его сложно будет завести. Чтобы машина не «молотила» вхолостую, организуется круглосуточный режим работы. Без простоев работает техника и на предприятиях с высокой интенсификаций труда, где трудятся в 2—3 смены. Дольше живет техника в дорожно-строительных организациях, где нет круглосуточной эксплуатации. Там главное не общая наработка, а готовность техники к работе: запустив бульдозер и выполнив задание, оператор ставит машину на стоянку до того времени, когда она опять понадобится.

t-magazine.ru

|

ЧТЗ Уралтрак

/ Новости

/ Публикации в СМИ

/ Вездесущая «сотка»

Несколько поколений механизаторов, работавших в 40-х — 80-х годах, помнят, что любую стройку неизменно сопровождал безошибочно узнаваемый неторопливый ритмичный рокот мощных дизелей, установленных на бульдозерах с буквами «ЧТЗ» на капотах. Тот же рокот слышался и при работе большинства экскаваторов, передвижных электростанций и компрессорных установок. Речь идет о замечательной машине, сыгравшей беспримерную роль в развитии отечественной экономики. Тракторы Челябинского тракторного завода. К концу 20-х годов в СССР еще не было производства гусеничных тракторов, если не считать мизерный выпуск «Коммунаров» на Харьковском паровозостроительном заводе. В 1929 году было принято решение о строительстве Челябинского тракторного завода, в этом же году было начато проектирование новой машины. За основу был принят трактор D 6 американской фирмы «Caterpillar», но в его конструкцию были внесены серьезные изменения. В частности, у американской машины все размеры были в дюймах. При разработке чертежей нового челябинского трактора применялась принятая в СССР метрическая система. При этом приходилось приводить размеры в миллиметрах до стандартных величин, согласовывать их с сопрягаемыми деталями. Также было необходимо перевести все детали на отечественные марки стали и сортамент проката. Параллельно устранялись технологические недостатки конструкции, связанные с трудностью сборки ряда узлов. 10 августа 1930 года произошла закладка нового завода, 7 ноября введен в строй опытный завод, на котором 15 февраля 1931 года был собран первый трактор С 60 («Сталинец 60»). 15 мая 1933 года началось серийное производство этих тракторов. Официальной датой пуска завода считается 1 июня 1933 года. К тому времени было собрано уже 13 тракторов. Трактор С 60 был оснащен четырехцилиндровым четырехтактным карбюраторным двигателем. Мощность двигателя 72 л.с. при 650 об/мин, рабочий объем 18,465 л, диаметр цилиндра 165 мм, ход поршня 216 мм. Основным топливом служил лигроин, а пусковым — бензин. В системе зажигания применено магнето. В коробке передач — три передачи вперед и одна — назад. Максимальное тяговое усилие, развиваемое трактором, составляет 4450 кгс. Максимальная скорость — 5,9 км/ч. Масса трактора 9500 кг. Пуск двигателя производили так: специальный ломик вставляли в одно из отверстий, предусмотренных в маховике двигателя, и резко прокручивали коленчатый вал. При неправильно отрегулированном зажигании случались обратные удары, и тогда тракторист рисковал осуществить полет над трактором. Об условиях работы на тракторе тогда еще не задумывались. На этой машине не было ни кабины, ни даже капота над двигателем. При этом трактор уже был оснащен гусеницами с цепью и башмаками, приболченными к ее звеньям. Тракторы С 60 поступили в сельское хозяйство и на стройки. Серьезным испытанием для них стала операция по спасению каравана судов, замерзших во льдах на сибирской реке Лене. В феврале — марте 1936 года семь тракторов С 60 за 16 дней хода прошли 2000 км в необычайно суровых условиях зимы в низовьях Лены. Все тракторы благополучно дошли до конца пути. До конца марта 1937 года было выпущено 69108 тракторов С 60. Двигатели ЧТЗ С 60 устанавливались не только на тракторы, но и на ряд других машин, в частности, на первые образцы экскаваторов ЛК Ковровского экскаваторного завода. В 1935 году было принято решение о переводе тракторов ЧТЗ на дизельные двигатели, в том же году был собран первый дизель М 17, спроектированный так, чтобы его можно было установить на трактор типа С 60 с минимальными переделками последнего. В апреле — июне 1937 года сборочный конвейер завода был переоборудован, и с 20 июня был начат серийный выпуск нового трактора С 65, первого в нашей стране с дизельным двигателем. В то время создание дизеля было исключительно сложной задачей. Главная трудность была в изготовлении прецизионных (высокоточных) деталей топливной аппаратуры. При проектировании дизеля челябинские конструкторы успешно решили поставленную задачу. Четырехтактный четырехцилиндровый дизель М 17 имел мощность 75 л.с. при частоте вращения коленчатого вала 850 об/мин. Рабочий объем двигателя 13,53 л. Диаметр цилиндра 145 мм, ход поршня 205 мм. Пуск дизеля осуществлялся при помощи двухцилиндрового четырехтактного бензинового пускового двигателя В 20 мощностью 18 л.с. Сам «пускач» заводили при помощи рукоятки, установленной внизу на лобовом листе капота. В остальном «пускач» весьма похож на те, что и сегодня стоят на тракторах ЧТЗ. Система зажигания — от магнето. Число передач в коробке осталось таким же, как у С 60. Максимальное тяговое усилие 4200 кгс, максимальная скорость движения — 6,5 км/ч. Масса трактора 10800 кг. В отличие от своего предшественника С 60 дизельный трактор С 65 уже имел капот, а некоторые машины оборудованы навесом над рабочим местом тракториста и даже кабинами. Тракторы С 65 получили широкое признание и в сельском хозяйстве, и на стройках, и в армии, где они использовались как тягачи тяжелых орудий. Поставляли их и на экспорт. В 1937 году трактор С 65 получил «Гран-При» на всемирной выставке в Париже. Именно эти машины показаны в популярном кинофильме И. Пырьева «Трактористы». В связи с нехваткой нефтяного топлива в предвоенные годы широкое распространение получила практика перевода автомобильных и тракторных двигателей на питание от газогенераторных установок. Не остался в стороне и Челябинский тракторный завод. На базе трактора С 65 был создана газогенераторная модификация СГ 65, производство которой было освоено в 1938 году. Слева от рабочего места тракториста установили вертикальный цилиндрический котел, называвшийся газогенератором. В нем при высокой температуре твердое топливо (березовые чурки) превращались в горючий генераторный газ, на котором и работал двигатель. Газовый двигатель МГ 17 создали на базе серийного дизеля М 17. При этом диаметр цилиндра увеличили на 10 мм, рабочий объем увеличился до 15,5 л. В головке цилиндров выполнили отверстия для двух свечей на каждый цилиндр, и увеличили диаметр клапанов и каналов к ним. Мощность двигателя МГ 17 составила 60 л.с. при 870 об/мин. Говоря о довоенном тракторостроении на ЧТЗ, нельзя не упомянуть транспортный трактор С 2, производство которого было начато в 1940 году. За вынесенной вперед кабиной был установлен кузов армейского типа. Дизель МТ 17 имел мощность 105 л.с. при 1100 об/мин. Выпуск тракторов был прекращен в 1941 году, когда завод полностью перешел на производство военной продукции. За период 1937 — 1941 гг. было изготовлено 37182 трактора С 65, в 1938 — 1941 гг. — 7365 тракторов СГ 65, и в 1940 — 1941 гг. — 1275 тракторов С 2. «Сталинцы» всех моделей внесли немалый вклад в Великую Победу. После Великой Отечественной войны тракторостроение на заводе было возобновлено. Новый трактор С 80 был намного совершеннее своих довоенных предшественников. По существу это была новая машина. Мощность двигателя КДМ 46 составила 92 л. с при 1000 об/мин. Трактор оснастили полноценной кабиной машиниста. У ранних выпусков кабина имела упрощенную конструкцию. Лобовые и задние стекла крепились в деревянных рамках, а боковые — в брезентовых полотнищах. В 50-е годы ввели так называемую штампованную кабину, с нормальными окнами, стекла которых уплотнены резиновыми профилями. Крыша кабины деревянная, обтянута брезентом. Трактор имел расчетную силу тяги 8800 кгс и максимальную скорость 9,65 км/ч. «Сухая» масса трактора 11400 кг. В1956 году на базе трактора С 80 был создан более мощный трактор С 100 с двигателем КДМ 100 (100 л. с. при 1050 об/мин). Увеличение мощности двигателя было достигнуто за счет увеличения номинальной частоты вращения коленчатого вала дизеля и цикловой подачи топлива. Изменения коснулось конструкции воздухоочистителя, клапанного механизма, топливного насоса, регулировки форсунок. Кроме того, усовершенствованы коленчатый вал, его подшипники, поршень, увеличена площадь радиатора. При прежней массе трактора расчетная сила тяги увеличена до 9000 кгс, максимальная скорость — 10,15 км/ч. В ходе выпуска трактора С 100 продолжали вноситься усовершенствования в его конструкцию. Важнейшим изменением стало введение роликовых подшипников опорных катков и направляющих колес вместо подшипников скольжения. Была увеличена зона обзора гусениц. На базе трактора С 100 был создан болотоходный трактор С 100Б. Колея гусениц увеличена на 400 мм, а ширина башмаков — с 500 до 1000 мм. На базе обоих тракторов выпускались и их гидрофицированные модификации: с задней навеской С 100ГС и С 100БГС и с передней навеской С 100ГП и С 100БГП. В 1958 году на базе трактора С 100Б была изготовлена партия тракторов С 100А для Советской Антарктической экспедиции. Для обеспечения работы машины на высоте до 4000 метров над уровнем моря был введен турбонаддув. Всего с 1948 по 1958 года было изготовлено 200296 тракторов С 80 и с 1956 по 1964 год — 124416 тракторов С 100. Тракторы С 80 и С 100 имели много оригинальных узлов. Число и расположение цилиндров дизеля (4 в ряд), диаметр цилиндра (145 мм) и ход поршня (205 мм) — такие же, как у дизеля М 17. Степень сжатия — 15,5. Но конструкция претерпела большие изменения. Дизель КДМ 46 имел мощность 92 л. с. при 1000 об/мин, а дизель КДМ 100 — 100 л. с. при 1050 об/мин. Особенностью этих дизелей является предкамерное смесеобразование. То есть форсунка установлена не непосредственно в головку блока цилиндров, а в предкамеру, ввернутую в головку. При этом распыл топлива, образование смеси и ее воспламенение происходит в ограниченном объеме воздуха в предкамере, откуда горение передается в основной объем камеры сгорания. Такие разделенные камеры сгорания были широко распространены вплоть до середины 60-х годов, так как они обеспечивают смесеобразование при низком давлении впрыска топлива (всего 120 кгс/см2 у двигателя КДМ 46 и 130 кгс/см2 у двигателя КДМ 100). Это упрощает технологию изготовления прецизионных деталей топливной аппаратуры. Кроме того, такая схема улучшает пусковые свойства дизеля. Недостатком разделенных камер сгорания является повышенный удельный расход топлива, который у трактора С 80 и С 100 составлял соответственно 205 — 220 и 200 — 210 г/э.л.с.ч. Для пуска дизелей КДМ 46 и КДМ 100 применен пусковой двигатель П 46 — бензиновый, четырехтактный двухцилиндровый. Диаметр цилиндров 92 мм, ход поршня 102 мм. Мощность 17 л. с. при частоте вращения коленчатого вала 2600 об/мин. Система зажигания «пускача» — от магнето. Пуск самого «пускача» осуществляют рукояткой, надетой на вертикальный вал. Система охлаждения — водяная, общая с дизелем. Выпускная труба пускового двигателя проходит через впускной коллектор основного двигателя. В результате этого при работе пускового двигателя происходит прогрев охлаждающей жидкости при ее конвекции по системе основного двигателя и подогрев всасываемого в него атмосферного воздуха. Наряду с большой мощностью «пускача» эти конструктивные особенности придают дизелю прекрасные пусковые качества в самые сильные морозы. Оригинальна конструкция муфты сцепления. В отличие от обычных постоянно замкнутых муфт, сцепление трактора С 80 являлось непостоянно замкнутым и имело два фиксированных положения: выключенное и включенное. Управление муфтой — рычагом, находящимся слева от машиниста. Эта муфта проста по конструкции, и, главное, безопасна, так как гарантирует от самопроизвольного движения в случае, например, пуска двигателя при неполном выключении рычага реверса. Сама муфта сцепления крепилась на первичном валу коробки передач фланцем ведомого вала, а с маховиком двигателя ведущий диск соединялся при помощи пяти пакетов из прорезиненных планок. Это исключало поломки деталей при несоосности валов двигателя и коробки передач. Коробка передач имела четыре реверсивных передачи и самую скоростную пятую передачу, которая работала только для движения вперед. Оба рычага (переключения передач и переключения реверса) находились справа от машиниста. Управление поворотом трактора осуществлялось при помощи бортовых фрикционов, управляемых при помощи гидравлических сервомеханизмов. У тракторов с передней гидравлической навесной системой увеличен диаметр направляющих колес, которые при этом вместе с опорными катками воспринимают возросшие вертикальные нагрузки. При этом число звеньев гусениц увеличено с 36 до 37. Кроме того, усилили балансирную рессору. У болотоходных модификаций гусеница имеет 40 звеньев. В целом конструкция «сотки» проста и практична, что позволило этой машине стойко переносить все невзгоды строек. В 50-е и 60-е годы механизаторам об антифризе и мечтать не приходилось. Разнообразные водомаслогрейки существовали только на страницах учебников по эксплуатации строительной техники. На большинстве строек — не то, что горячей, холодной воды не найти. Голь на выдумки хитра. В широкую практику вошло использование дизельного топлива в качестве… охлаждающей жидкости. «Сотка» это выдерживала. Тем более, что мощный «пускач» осилит проворот коленчатого вала дизеля при самой низкой температуре. Кстати, пусковой двигатель на «сотке» обрел и дополнительную функцию. Бывало, что бульдозер так застревал в грязи, что гусеницы проворачивались вхолостую, а машина — ни с места. В таких случаях машинист глушит дизель и заводит «пускач». Затем включает первую скорость редуктора «пускача», «бендикс», муфту сцепления «пускача», первую передачу коробки передач и реверс в нужную сторону. Включив муфту сцепления, он соединяет «пускач» с трансмиссией трактора. При этом гусеницы перематываются с минимальной скоростью, и, как говорят, внатяг. Машина, цепляясь за все, что можно, потихоньку вылезает из грязи. Мощный и выносливый пусковой двигатель выдерживает и такое испытание. В 1963 году трактор был вновь усовершенствован. Новый трактор получил наименование Т 100М, а его дизель Д 108. Основным изменением стал переход на более экономичный рабочий процесс. Для этого ввели смесеобразование с непосредственным впрыском топлива. От предкамер отказались, а форсунки стали монтировать непосредственно в головки цилиндров, для чего предусмотрели специальные втулки. Камера сгорания выполнена в днище поршня. Это потребовало повышения давления впрыска топлива до 200 кгс/см2. Степень сжатия двигателя уменьшился до 14. Удельный расход топлива снизился до 173 — 175 г/э.л.с.ч. Однако, механизаторы, работавшие на Крайнем Севере, отметили ухудшение пусковых качеств. Для еще большей экономии топлива и снижения нагарообразования на деталях конструкторы предусмотрели отключение подачи топлива во втором и третьем цилиндрах при переходе на холостой ход. Изменили конструкцию деталей клапанного механизма. Пусковой двигатель оснастили стартером СТ 204. Такой пусковой двигатель получил наименование П 23. Сохранена возможность и пуска «пускача» от рукоятки. Расчетная сила тяги трактора Т 100М увеличена до 9500 кгс. Трактор Т 100М легко узнаваем. В его кабине лобовые стекла выполнены с наклоном, а крыша кабины стала металлической. Кроме базовой модели были освоены гидрофицированные и болотоходные модификации, аналогичные модификациям трактора С 100. Гидрофицированный трактор с передней навесной системой, предназначенный для навески бульдозера, получил наименование Т 100МГП, болотоходный трактор — Т 100МБ и т. д. С 1963 по 1975 год выпущен 278101 трактор Т 100М. Еще в конце 50-х годов на Челябинском тракторном заводе, продолжая серийный выпуск «сотки», начали разработку более совершенного трактора Т 130. В 60-е годы выпускали отдельные образцы, вели доводку конструкции, и с 1969 года с постепенным нарастанием начался выпуск «сто тридцатых». С 1973 года начат выпуск переходной модели трактора Т 100М3. Его отличие — в применении муфты сцепления, механизма управления поворотом трактора и бортовых редукторов, унифицированных с аналогичными узлами трактора Т 130. Муфта сцепления стала постоянно замкнутой, как на большинстве тракторов и автомобилей, а ее управление — педалью. На тракторе Т 100М3 вместо двух рычагов управления бортовыми фрикционами и двух педалей тормозов ввели механизм с одним рычагом. При отклонении рычага влево или вправо размыкается соответствующий бортовой фрикцион, а если при этом еще взять рычаг на себя, то придет в действие и тормоз этой же стороны. Это позволяет одним рычагом выбирать и направление движения трактора и радиус его поворота. Поэтому трактор Т 100М3 получил неофициальное название «однорычажная сотка». Этот трактор имел те же модификации, что и предыдущие модели. Гидрофицированный трактор с передней навесной системой назван Т 100М3ГП, болотоходный трактор Т 100М3Б. По мере выпуска трактора в его конструкцию вносили некоторые изменения, например, вместо масляного фильтра ввели полнопоточную центрифугу, управление дополнили педалью горного тормоза, изменили конструкцию ведущей звездочки и т д. С 1973 по 1983 год было выпущено 134044 трактора Т 100М3 и его модификаций. На базе тракторов ЧТЗ были созданы десятки разновидностей навесного и прицепного оборудования: бульдозеры, корчеватели, кусторезы, скреперы, краны-трубоукладчики, монтажные краны, подъемники, копровые установки, и многое другое. Фактически сотка стала основной тяговой и энергетической базой для механизации в строительстве, лесоразработках, нефтяной и газовой промышленности. Кроме того, и отдельно двигатели КДМ 46, КДМ 100 и Д 108 нашли самое широкое применение. Они устанавливались на всех серийных канатных экскаваторах Пермского, Ковровского, Донецкого и Костромского заводов, на передвижных электростанциях ПЭС 60, компрессорных установках ДК 9, гусеничных кранах СКГ 25, СКГ 30, МКГ 25, РДК 25, ДЭК 25Г, ДЭК 251 и их модификациях. Выносливый, тихоходный дизель как нельзя лучше подходил для такой техники. Широко была распространена практика замены двигателей У2Д6 на экскаваторах Воронежского завода на менее мощные, но более надежные и неприхотливые КДМы. Применяли эти двигатели и на мотовозах широкой и узкой колеи. С 1983 года завод полностью перешел на выпуск трактора Т 130. Но это уже совсем другая история. А «сотка» осталась в истории как незаменимая, надежная и универсальная машина. опубликовано в журнале «Спецтехника», №1 январь 2007, Александр Иоффе |

www.chtz-uraltrac.ru

Значение собственного производства дизельных двигателей для ЧТЗ трудно переоценить. Достаточно вспомнить индийский танковый контракт, который вообще не состоялся бы без челябинских дизелей. Большая часть тракторов ЧТЗ по-прежнему выпускается с нашими двигателями.

Разработку новых моделей и обеспечение серийного производства ведет ООО «ГСКБ «Трансдизель». Коллектив из 200 человек занят одновременно пятью семействами двигателей: знаменитым В-2, более современным 2В, перспективными тракторными моторами (серией «Т»), мини-дизелями и серийными тракторными двигателями Д-180. Задачи стараются решать комплексно. О проблемах и перспективах в этой сфере рассказывает главный конструктор Владимир МУРЗИН.

— К юбилею завода мы рассчитываем представить разработанный совместно с зарубежными специалистами новый тракторный дизель серии «Т», — делится главной на сегодня новостью Владимир Станиславович. — Уже изготовлено 12 опытных образцов 6-цилиндрового 6Т370 и 10 «четверок» — 4Т371. Еще четыре «четверки» будут собраны до конца года. Три из них отгрузят в Тагил на Уралвагонзавод для комплектации тракторов РТ2-160: первые образцы, установленные на колесниках, неплохо себя показали.

Новые двигатели испытываются и на тракторах ЧТЗ — Т-1, Т-2, Т-10. Однако, прежде всего, это происходит, конечно, на стендах в цехе СБ-9. Курирует работу заместитель главного конструктора Борис Мурдасов.

Идут конструкторско-доводочные испытания. Я думаю, в этом году мы их завершим, чтобы перейти к официальным — сертификационным и приемочным испытаниям. Отработав конструктивные элементы, в новом году должны выпустить документацию для серийного производства.

— А начать серийный выпуск этих моторов в 2008 году — это реально?

— С точки зрения доводки двигателя — реально. Но необходима серьезная подготовка производства: заказывается современное технологическое оборудование для их изготовления на моторном заводе.

— Вы упомянули, что в доводке дизеля серии «Т» участвует английская инжиниринговая фирма. Техническая документация ей отправлена. Какие оценки получены?

— Первые результаты вселяют надежду. Рассмотрев нашу конструкцию, немецкие коллеги пришли к выводу, на мой взгляд, пожалуй, чересчур оптимистичному: этот дизель может быть доведен до параметров одного из лучших двигателей в Европе!

По соглашению зарубежные специалисты должны не только критически проанализировать конструкцию, но и внести конкретные предложения по доработке дизеля, в том числе рекомендовать необходимые для него комплектующие от европейских производителей. Скоро наши партнеры получать натурный образец двигателя для детального изучения. Пока он отвечает нормам Евро-2, но в дальнейшем нужен Евро-3, в соответствии с которым будет установлен охладитель воздуха и новая топливная аппаратура.

В перспективе английские инженеры помогут нам превратить его в Евро-4.

— Есть общие проблемы, которые целесообразно решать в комплексе: и по гражданскому, и по специальному назначению дизелей, — считает В. Мурзин. — Первая из них — принципиальное совершенствование топливной аппаратуры (ТА). ЧТЗ использует традиционную конструкцию ТА. На дизелях типа В-2 стоит все та же аппаратура типа Бош, схема которой создана еще в 30-е годы. За это время в нее не раз вносились конструктивные изменения. Сегодня применяются новые материалы и современные технологии покрытия, да и мощность дизелей выросла более чем вдвое. Однако концептуально конструкция топливной аппаратуры осталась прежней, и ее возможности во многом исчерпаны.

Между тем ведущие зарубежные дизелестроительные фирмы полностью перешли на системы с электронным управлением впрыском топлива (системы Common Raile). В них значительно выше энергия «впрыска»: почти вдвое по сравнению с традиционной схемой. Причем, сократив время подачи топлива, мы улучшим характеристики двигателя в целом. Форсунки с электромагнитным клапаном или еще более современные — с пьезокварцевым управлением — можно открывать буквально на несколько миллисекунд: многократный точечный впрыск будет обеспечен. Ощутимо повышается экономичность, снижается токсичность выхлопа…

— Ваши собственные проекты могли бы обеспечить такие показатели?

— Своими силами ЧТЗ не готов пока заняться проектированием и изготовлением систем Common Raile для наших двигателей. Это требует специального современного оборудования и высоких технологий. В данной ситуации логичнее привлечь специализированные предприятия по выпуску топливной аппаратуры. И это уже происходит. Наши конструкторы, в частности отдел топливной аппаратуры под руководством Геннадия Терентьева, сегодня работают с Ярославским ЗТА и Алтайским заводом прецизионных изделий. Разрабатываются современные топливные CR-системы для грузовиков КамАЗ и МАЗ.

Мы рассчитываем, что ЧТЗ заключит договоры на проектирование подобной аппаратуры и для наших моторов. Первым в этом ряду, возможно, станет х-образный дизель А-85, вторым — 1200-сильный В-99. В перспективе система Common Raile будет и на новых тракторных двигателях.

www.chtz-uraltrac.ru

Главный конструктор ООО «ГСКБ «Трансдизель» Владимир Мурзин рассказывает, как идет работа после заключения государственного контракта на создание и освоение производства новых тракторных дизелей серии «Т». Что уже удалось сделать, над чем идет работа сейчас и каковы ее перспективы.

– Прежде чем выполнить техническое задание, мы всесторонне проанализировали сегодняшнее состояние дизелестроения как зарубежного, так и отечественного, – говорит Владимир Станиславович. – В результате были выработаны основные принципы проектирования двигателей серии «Т» для тракторной и внедорожной техники, отвечающие требованиям государственного контракта. Их соблюдение позволит обеспечить высокие экономические показатели, повысить ресурс моторов и относительную их дешевизну в серийном производстве.

В мае этап проектирования модельного ряда дизелей серии «Т» должен быть завершен, и ЧТЗ представит их заказчику – Министерству промышленности и торговли РФ. Сегодня нами разработаны все четыре модели народнохозяйственных двигателей, предусмотренные госконтрактом. 70 процентов узлов и агрегатов в них унифицировано.

– Чтобы дизели серии «Т» максимально отвечали современным требованиям, оценкой их конструкции независимо друг от друга занимались английская и австрийская инжиниринговые фирмы. Для каждой из них были переданы документация и опытные образцы двух двигателей – «четверки» и «шестерки». Каков вердикт наших партнеров?

– Обе фирмы пришли к выводу, что разработанная нами конструкция двигателей в основном соответствует международным нормам проектирования. Были, конечно, и замечания, но теоретически «добро» получено. Претензии к качеству изготовления мы постараемся устранить совместно.

Теперь наши партнеры проведут практические испытания образцов изделия, по результатам которых в конструкцию и технологию будут внесены коррективы. Мы изготовим новую опытную партию дизелей и испытывать их будем уже на ЧТЗ .

Для этого специально под серию дизелей «Т» на фирме AVL изготавливается испытательско-исследовательский комплекс для всесторонней доводки рабочих процессов и оценки экологических параметров. Новый комплекс моторный завод ЧТЗ получит уже в третьем квартале.

Для внутреннего рынка разрабатываются дизели, отвечающие экологическим требованиям TIER-2 (что соответствует автомобильному Евро-2 – Евро-3). А для экспорта – TIER-4 (Евро-5 и 6).

– За счет чего будет обеспечен такой скачок?

– Мы пытаемся совершить его за счет использования системы нейтрализации отработавших газов. Однако применяемый в таких системах в Европе аммиак для российского климата малопригоден: он замерзает уже при температуре минус 11, а при плюс 25 распадается. Ищем альтернативные способы нейтрализации, работаем с различными НИИ, но пока все это в стадии лабораторных исследований.

Здесь важно найти золотую середину. Слишком эффективная система нейтрализации отработавших газов приводит к ухудшению экономических показателей двигателя на 10 – 15 процентов. Приходится жечь больше топлива, а стало быть, опять страдает экология.

– Современные системы электронного впрыска топлива могут както улучшить экологические показатели двигателя ЧТЗ?

– Чем совершеннее топливная система, тем выше экологические показатели. В этих системах энергия впрыска почти вдвое выше. Сократив время подачи топлива, мы ощутимо улучшим характеристики двигателя в целом. Принципиальное совершенствование применяемой конструкторами ЧТЗ топливной аппаратуры – одна из приоритетных задач. Моторный завод ЧТЗ планирует выпускать двигатели с различной комплектацией и компоновкой для разных типов машин, в зависимости от режимов работы, нагрузочных характеристик, климатических условий. Словом, чтобы максимально удовлетворить требования конкретного потребителя.

– Это в перспективе. А сейчас?

– Занимаемся совершенствованием рабочего процесса двигателя, используя подающие системы с высокой энергией впрыска или многофазность – для лучшего сгорания топлива. Планируем применять турбонаддув и охладитель наддувочного воздуха – для выхода на уровень Евро-3 и 4.

– Когда начнется выпуск дизелей серии «Т» производства ЧТЗ?

– Приказом генерального директора ЧТЗ определено, что в этом году должна быть выпущена опытно-промышленная партия 80 двигателей. Предполагается, что часть дизелей будет установлена на бульдозеры ЧТЗ и колесные тракторы Уралвагонзавода для проведения испытаний и передачи машин потребителям в подконтрольную эксплуатацию.

Для серийного выпуска новых дизелей ЧТЗ полным ходом идет техническое перевооружение моторного производства Челябинского тракторного завода. Получена партия нового высокопроизводительного металлообрабатывающего оборудования. Гибкие технологии позволят нам изготовить детали всех типов двигателей и выйти на качественно новый уровень.

В перспективе – создание отдельного производства для дизелей ЧТЗ серии «Т». Но даже когда они постепенно вытеснят двигатели Д-180, старые дизели еще как минимум 10 лет будут выпускаться в запчасти.

Опубликовано в газете «Челябинский трактор» 24 апреля 2009 года

www.chtz-uraltrac.ru

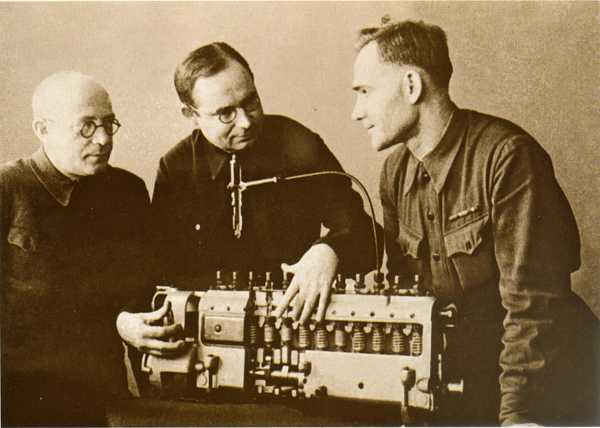

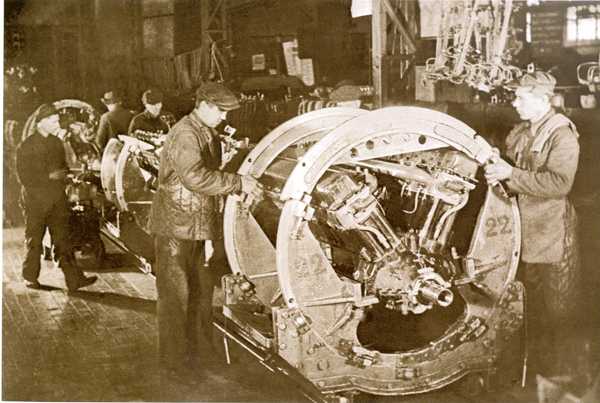

История производства на Челябинском тракторном заводе дизельных двигателей специального назначения началась в ноябре 1941 года, когда в Челябинск из Харькова был эвакуирован дизель-моторный завод №75. 18 сентября на Южный Урал ушел первый из 26-ти эшелонов с оборудованием и специалистами. А уже в ноябре на ЧТЗ собрали 18 двигателей из деталей, привезенных из Харькова.

12 декабря был собран первый двигатель, полностью изготовленный в Челябинске. Этот знаменательный день и считается днем рождения моторного производства.

В январе 42-го Челябинский Кировский завод, как он назывался в то время, стал выпускать 10 дизелей В-2 в сутки, а к концу года дал фронту более девяти тысяч таких двигателей. В 1944-м моторостроители достигли максимального объема выпуска дизелей в объеме более 15 тысяч штук в год.

Во время Великой Отечественной войны завод полностью обеспечивал нужды фронта в танковых двигателях типа В-2. Они отличались высокой надежностью и качеством. Моторным производством предприятия было изготовлено свыше 48,5 тысячи дизелей. Могучие «стальные сердца», которыми оснащались тяжелые танки КВ и ИС, самоходные артустановки, средние танки Т-34 и другая боевая техника, тоже воевали, приближая Великую Победу.

Большая заслуга в этом принадлежала конструкторскому бюро по дизелям, которым руководил главный конструктор танковых двигателей И. Я. Трашутин. В июле 1945 года работа коллектива удостоилась высокой правительственной награды – ордена Ленина.

В послевоенный период двигатели типа В-2 модели В-31 нашли применение на мощных дизель-электрических тракторах ДЭТ-250. Конструкторы ОГКД (впоследствии – ГСКБД «Трансдизель») разработали и совместно с моторным заводом поставили на серийное производство новый многотопливный дизельный двигатель В-46. В 70-е годы было создано семь его модификаций мощностью от 650 до 780 лошадиных сил для новых танков Т-72, Т-72А, гусеничных шасси и тяжелых транспортеров. Новый двигатель обладал лучшими техническими характеристиками и значительно большей мощностью.

Серийное производство двигателей с турбонадувом (оснащенных нагнетателем для повышения мощности) позволило значительно повысить боеспособность отечественных боевых машин.

В связи с возросшей потребностью в двигателях В-46 в конце 1974 года руководство страны приняло решение о строительстве на ЧТЗ нового моторного завода без остановки действующего производства. В 1978 году моторный корпус, оснащенный самым современным оборудованием, был принят в эксплуатацию.

Это было второе рождение моторного завода. В 1981 году в этом качестве он получил официальный статус как структурное подразделение производственного объединения ЧТЗ. В том же году вошел в строй механосборочный корпус производства тракторных двигателей. В 1995-м производства специальных и тракторных дизелей объединились в единый моторный завод.

В 90-х годах конструкторское бюро «Трансдизель» под руководством главного конструктора В. И. Бутова разработало новое семейство транспортных дизелей 2В мощностью от 300 до 1200 л.с. Они нашли широкое применение в качестве силовых агрегатов боевых машин и различной техники, работающей в народном хозяйстве.

Для современного танка Т-90С, выпускаемого на Уралвагонзаводе, конструкторами ГСКБ «Трансдизель» был разработан новый турбопоршневой двигатель мощностью 1000 л.с., который превосходит по своим характеристикам лучшие зарубежные аналоги. Коллектив моторного завода проделал большую работу по освоению серийного производства этих двигателей.

Сегодня производство дизельных двигателей выпускает целую гамму моторов различного назначения и мощности. Они могут быть установлены на тракторы разного класса тяги, танки, САУ, БМП, бронетранспортеры, подъемно-транспортные машины, суда, нефтебурильные установки, тепловозы, автомобильные и гусеничные шасси, использоваться в качестве привода генераторов, насосов, компрессоров.

Коллектив производства дизельных двигателей совместно с конструкторами участвует в разработке, изготавливает опытные образцы и осваивает серийный выпуск дизелей для новой техники различного назначения, чем обеспечивает потребности страны в этой высокотехнологичной продукции.

Пресс-служба ООО «ЧТЗ-УРАЛТРАК»

www.chtz.ru