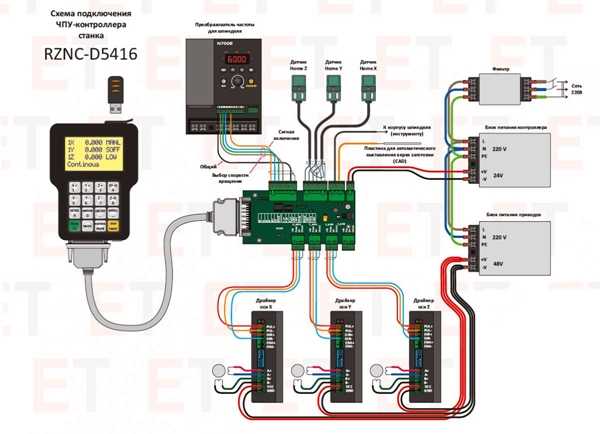

У умельцев, которые пытаются сами собрать программируемый станок, часто возникает проблема: как выбрать для него контроллер управления шаговыми двигателями. Понятно, что их интересует схема этого устройства.

Среди большого разнообразия контроллеров, пользователи ищут для самостоятельной сборки те схемы, которые будут приемлемы и наиболее эффективны. Применяются и одноканальные устройства и многоканальные: 3-х и 4-х осевой контроллеры.

Многоканальные контроллеры ШД (шаговых двигателей) при типоразмерах 42 или 57 мм используется в случае небольшого рабочего поля станка – до 1 м. Когда собирают станок большего рабочего поля – свыше 1м, нужен типоразмер 86 мм. Управлять ним можно, пользуясь одноканальным драйвером (ток управления, превышающий 4,2 А).

Управлять станком с числовым программным управлением, в частности, фрезерным настольным можно контроллером, созданным на базе специализированных микросхем –драйверов, предназначенных к применению для ШД до 3А. Контроллер ЧПУ станка управляется спецпрограммой. Ее устанавливают на ПК, имеющий частоту процессора свыше 1GHz, а объем памяти 1 Гб). При меньшем объеме, систему оптимизируют.

ОБРАТИТЕ ВНИМАНИЕ! Если сравнивать с ноутбуком, то в случае подключения стационарного компьютера – лучшие результаты, да и обходится он дешевле.

Подключая контроллер к компьютеру, используют USB или разъем параллельного порта LPT. Если этих портов нет, то пользуются платами-расширителями или контроллерами-преобразователями.

Вехи техпрогресса схематически можно обозначить так:

ВАЖНО! Не стоит перегружать ШД, применяя крупную фрезу агрегата и большую скорость.

Большинство умельцев предпочитают управление через LPT порт для большинства программ управления любительского уровня. Вместо применения комплекта спецмикросхем для этой цели, кое-кто строит контроллер из подручных материалов – полевых транзисторов из сгоревших материнских плат (при напряжении свыше 30 вольт и током больше 2 ампер).

А поскольку создавался станок для нарезания пенопласта, в качестве ограничителя тока изобретатель использовал автомобильные лампы накаливания, а ШД снимали со старых принтеров или сканеров. Такой контроллер устанавливали без изменений в схеме.

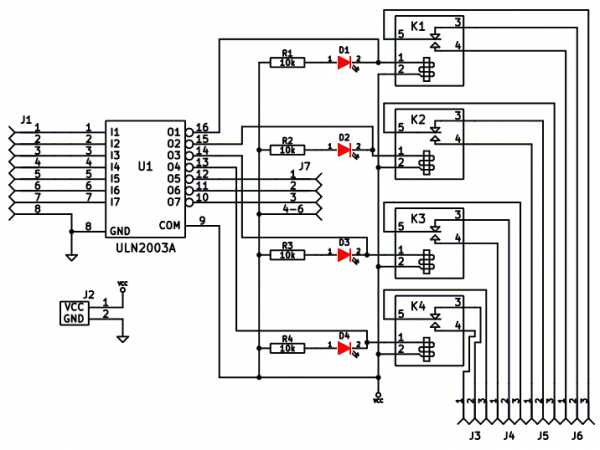

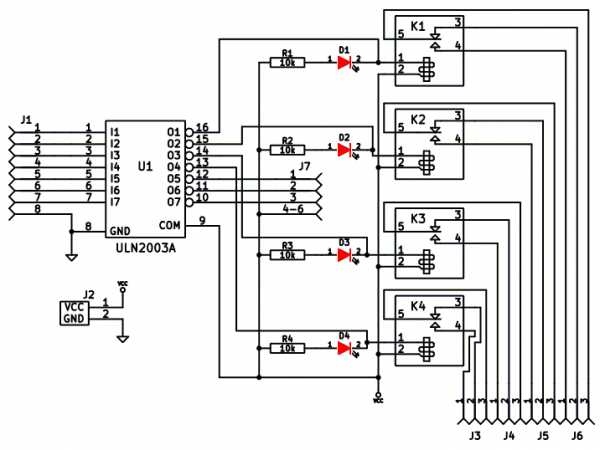

Чтобы сделать простейший станок ЧПУ своими руками, разбирая сканер, помимо ШД, извлекается и микросхема ULN2003, и два стальные прутки, они пойдут на тестовый портал. К тому же понадобятся:

Приступив к работе над самодельным контроллером для чпу, первый шаг – аккуратно припаять микросхему на макетную плату с двумя шинами электропитания. Дальше последует соединение вывода ULN2003 и коннектора LPT. Далее оставшиеся выводы подключаем по схеме. Нулевой вывод (25-ый параллельного порта) соединяется с отрицательным на шине питания платы.

Затем ШД соединяют с устройством управления, а гнездо для электропитания – с соответствующей шиной. Для надёжности соединений проводов выполняют их фиксацию термоклеем.

Не составит труда подключение Turbo CNC. Программа эффективна с MS-DOS, совместима и с Windows, но в этом случае возможны некоторые ошибки и сбои.

Настроив программу на работу с контроллером, можно изготовить тестовую ось. Последовательность действий по подключению станков такова:

Программируя работу 3-осевого станка, в настройках по первым двум осям – без перемен. А вот при программировании первых 4-х фаз третьей – вводятся изменения.

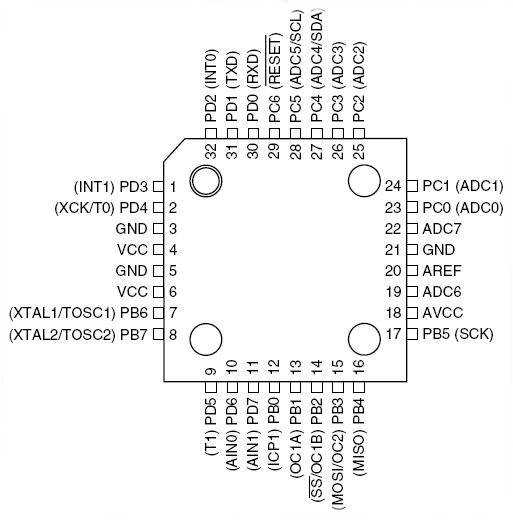

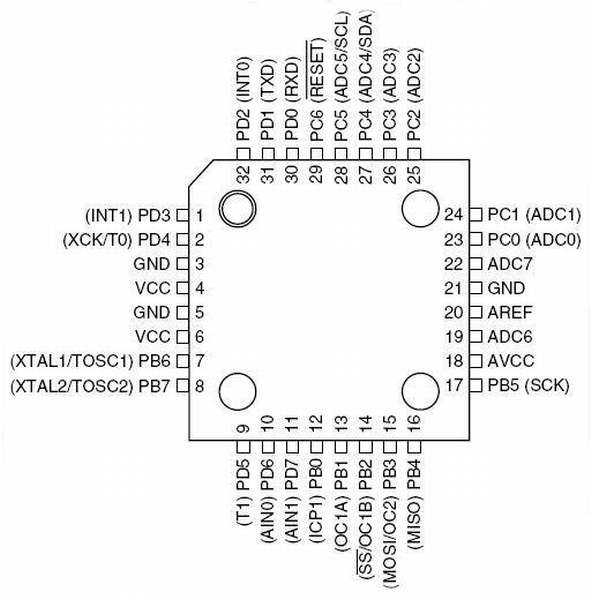

Внимание! Используя упрощенную схему контроллера ATMega32 (Приложение 1), в отдельных случаях можно столкнуться с некорректной обработкой оси Z – режим полушага. А вот в полной версии его платы (Приложение 2), токи осей регулируются внешним аппаратным ШИМом.

В контроллерах, собранных ЧПУ станков – широкий спектр использования: в плоттерах, небольших фрезерах, работающих с древесиной и пластиковыми деталями, граверах по стали, миниатюрных сверлильных станках.

Устройства с осевым функционалом используют также в графопостроителях, на них можно рисовать и изготовлять печатные платы. Так что усилия, затраченные на сборку мастерами-умельцами, в будущем контроллере обязательно окупятся.

vseochpu.ru

Постарался написать только те моменты, которые лично мне показались важными.

Ссылка на исходники контроллера и настроенную оболочку Eclipse+gcc и пр. лежат там же, где ролик:

Начальная эксплуатация станка показала что:

После творческих экспериментов по вырезанию собственноручно нарисованных рельефов на дереве, и экспериментов с настройками ускорений в программе, захотел дополнительно еще и энкодеры на осях. Как раз на e-bay нашел относительно дешевые оптически экодеры (1/512), шаг деления которых для моих ШВП был 5/512= 0.0098мм.

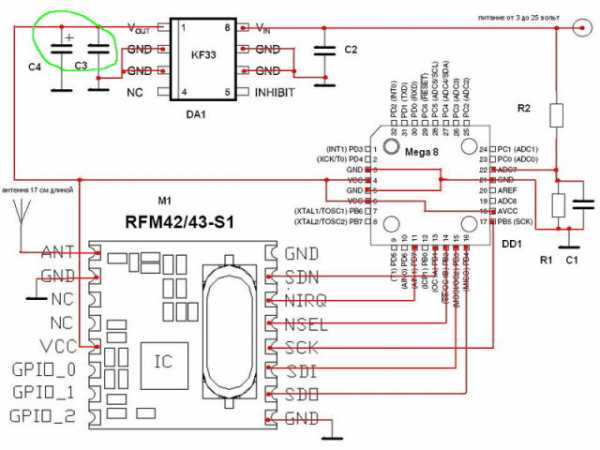

Кстати, использование оптических энкодеров высокого разрешения, без аппаратной схемы работы с ними (в STM32 она есть) – бессмысленно. Ни обработка по прерыванию, ни, тем более, программный опрос никогда не справятся с «дребезгом» (это говорю для любителей ATMega).

В первую очередь, я хотел для следующих задач:

Однако, нашел им еще одно применение, пусть и в довольно узкой задаче.

Заметил, что при вырезании рельефа, при задании ускорения по Z больше определенной величины, ось Z начинает медленно, но уверенно ползти вниз. Но, время вырезания рельефа при этом ускорении на 20% меньше. По окончанию вырезания рельефа 17×20 см с шагом 0.1мм фреза может уйти вниз на 1-2 мм от расчетной траектории.

Анализ ситуации в динамике по энкодерам, показал, что при подъеме фрезы иногда теряется 1-2 шага.

Простой алгоритм коррекции шагов с использованием энкодера дает отклонение не более 0.03 мм и позволяет уменьшить время обработки на 20%. А даже 0.1 мм выступ на дереве заметить сложно.

Идеальным вариантом для хоббийных целей посчитал настольный вариант с полем чуть больше чем A4. И до сих пор мне этого хватает.

За все время эксплуатации ни разу не было необходимость выпилить по частям рельеф на 3-х метровой доске или сделать гравировку на каменной плите.

Подвижный стол обладает следующими преимуществами для настольных станков:

На мой взгляд, станок для силовой обработки металла и станок с высоко оборотистым шпинделем для обработки дерева/пластмасс — это совершенно разные типы оборудования.

Создать в домашних условия универсальный станок как минимум не имеет смысла.

Выбор шпинделя для станка с данным типом ШВП и направляющими с линейными подшипниками однозначен. Это высоко оборотистый шпиндель.

Для типичного высоко оборотистого шпинделя (20000 об/мин) фрезеровка цветных металлов (про сталь даже речи не идет) – это экстремальный режим для шпинделя. Ну, разве что очень надо и тогда съем по 0.3 мм за проход с поливом ОЖ.

Шпиндель для станка рекомендовал бы с водяным охлаждением. С ним слышно во время работы только «пение» шаговых двигателей и бульканье аквариумного насоса в контуре охлаждения.

Стеклотекстолит отказался универсальным материалом. Точность станка позволяет вырезать посадочное место под подшипник, в которое он холодный зайдет, как положено с легким натягом, а после уже не вытащить. Шестерни из текстолита отлично вырезаются с честным эвольвентным профилем.

Обработка дерева (рельефы и пр.) – широкий простор для реализации своих творческих порывов или, как минимум, для реализации чужих порывов (готовые модели).

Вот только ювелирку не пробовал. Негде опоки прокаливать/плавить/лить. Хотя брусок ювелирного воска ждет своего часа.

habr.com

Контроллер для станка легко сможет собрать и домашний мастер. Задать нужные параметры не сложно, достаточно учесть несколько нюансов.

Без правильного выбора контроллера для станка не удастся собрать сам контроллер для ЧПУ на Atmega8 16au своими руками. Эти устройства делятся на две разновидности:

Небольшие шаровые двигатели наиболее эффективно управляются многоканальными контроллерами. Стандартные типоразмеры в данном случае – 42, либо 57 миллиметров. Это отличный вариант для самостоятельной сборки ЧПУ станков, у которых рабочее поле имеет размер до 1 метра.

Если же самостоятельно собирается станок на микроконтроллере с полем более чем в 1 метр – надо использовать двигатели, выпускающиеся в типоразмерах до 86 миллиметров. В данном случае рекомендуется организовывать управление мощными одноканальными драйверами, с током управления от 4,2 А и выше.

Контроллеры со специальными микросхемами-драйверами получили широкое распространение в случае необходимости организовать контроль работы станков с фрезерами настольного типа. Оптимальным вариантом будет микросхема, обозначаемая как TB6560 или A3977. У этого изделия внутри есть контроллер, способствующий формированию правильной синусоиды для режимов, поддерживающих разные полушаги. Токи обмотки могут быть установлены программным способом. При микроконтроллерах добиться результата просто.

Контроллером легко управлять, используя специализированное программное оборудование, установленное на ПК. Главное, чтобы у самого компьютера память была минимум 1 ГБ, а процессор – не менее 1 GHz.

Можно использовать ноутбуки, но стационарные компьютеры в этом плане дают лучшие результаты. И обходятся гораздо дешевле. Компьютер можно использовать для решения других задач, когда станки не требуют управления. Хорошо, если есть возможность оптимизировать систему перед началом работы.

Параллельный порт LPT – вот какая деталь помогает организовать подключение. Если контроллер имеет порт USB, то используется разъем соответствующей формы. При этом выпускается все больше и больше компьютеров, у которых параллельный порт отсутствует.

Одно из самых простых решений для самодельного создания ЧПУ станка – использование деталей от другого оборудования, снабженного шаровыми двигателями. Функцию отлично выполняют старые принтеры.

Берем следующие детали, извлеченные из прежних приборов:

При создании корпуса контроллера надо взять и старую картонную коробку. Допустимо использовать коробки из фанеры или текстолита, исходный материал не имеет значения. Но картон проще всего обработать, используя обычные ножницы.

Список инструментов будет выглядеть следующим образом:

Наконец, изготовление контроллера потребует следующих дополнительных деталей:

Шаговый двигатель вместе с платой должны быть извлечены из старых устройств. У сканера достаточно снять стекло, а затем – вывернуть несколько болтов. Снимать потребуется и стальные стержни, используемые в дальнейшем, создавая тестовый портал.

Микросхема управления ULN2003 станет одним из главных элементов. Возможно отдельное приобретение деталей, если в сканере используются другие разновидности микросхем. В случае наличия нужного устройства на плате его аккуратно выпаиваем. Порядок действий при сборке контроллера для ЧПУ на Atmega8 16au своими руками выглядит следующим образом:

Далее микросхема припаивается на плату, тоже с максимальной аккуратностью. Для первых пробных шагов можно использовать макеты. Используем вариант с двумя шинами электропитания. Одна из них соединяется с положительным выводом, а другая – с отрицательным.

На следующем этапе идет соединение вывода у второго коннектора параллельного порта с выводом в самой микросхеме. Выводы у коннектора и микросхемы должны быть соединены соответствующим образом.

Нулевой вывод присоединяется к отрицательной шине.

Один из последних этапов – припайка шагового двигателя к устройству управления.

Хорошо, если есть возможность изучить документацию от производителя устройств. Если нет, то придется самостоятельно искать подходящее решение.

Провода рекомендуется припаивать так, чтобы потом их можно было легко соединить с зажимами-крокодилами. Клеммы с винтовыми соединениями – подходящие для решения задачи решения. Как и любые другие подобные детали.

Провода соединяются с выводами. Наконец, один из них соединяется с положительной шиной.

Шины и гнезда электропитания нужно соединить.

Термоклей из пистолета поможет закрепить детали, чтобы они не откалывались.

ПО Turbo CNC точно будет работать с микроконтроллером, который использует микросхему ULN2003.

Drive Type – вот какая вкладка нам нужна, до нее доходим многочисленными нажиманиями Tab. Стрелка вниз помогает дойти до пункта Type. Нам нужна ячейка, которая носит название Scale. Далее определяем, сколько шагов двигатель совершает только за время одного оборота. Для этого достаточно знать номер детали. Тогда легко будет понять, на сколько градусов он поворачивается всего за один шаг. Далее число градусов делится на один шаг. Так мы вычисляем количество шагов.

Остальные настройки можно оставить в первоначальном виде. Число, получившееся в ячейке Scale, просто копируется в такую же ячейку, но на другом компьютере. Значение 20 должно быть присвоено ячейке Acceleration. По умолчанию в этой области стоит значение 2000, но оно слишком большое для собираемой системы. Начальный уровень – 20, а максимальный – 175. Далее остается нажимать TAB, пока пользователь не доходит до пункта Last Phase. Здесь нужно поставить цифру 4. Далее жмем Tab, пока не дойдем до ряда из иксов, первого в списке. Первые четыре строчки должны содержать следующие позиции:

1000XXXXXXXX

0100XXXXXXXX

0010XXXXXXXX

0001XXXXXXXX

В остальных ячейках не нужно проводить никаких изменений. Просто выбираем ОК. Все, программа настроена для работы с компьютером, самими исполнительными устройствами.

vseochpu.ru

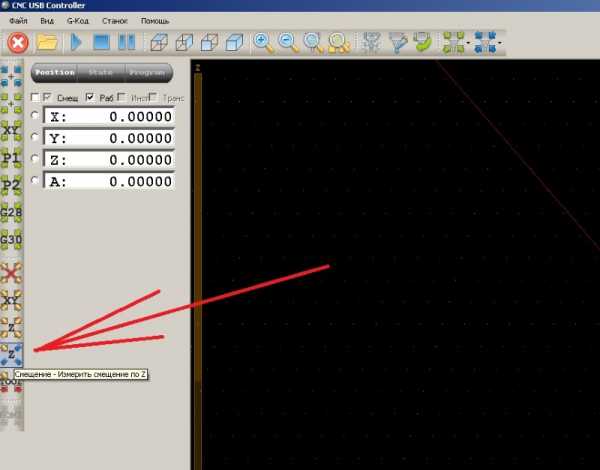

Программа управления станком CNC USB Controller работает в операционных системах Windows XP и Windows7.

Для работы программы требуется, чтобы на компьютере были установлены приложения DirectX-9 и Dotnetfx35. Если их на вашем компьютере не оказалось они присутствуют на установочном диске программы CNC USB Controller.

Для установки программы требуется скачать или запустить с диска установочный файл CNCUSB_Setup.exe

После установки программы можно подключить плату контроллера к USB разъему контроллера.

При первом запуске программа запросит ключ лицензии , который необходимо ввести.

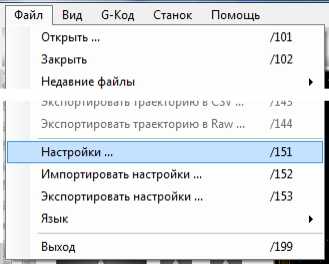

Переход к настройке через меню файл->настройки, рисунок 1

Рисунок 1

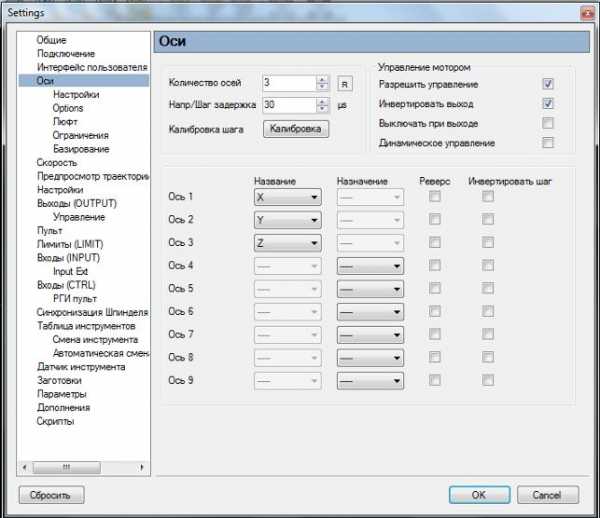

2.1 Настройка осей, рисунок 3, здесь устанавливаем количество осей 3, для станков с поворотной осью 4.

Рисунок 2

Здесь же, при необходимости, можно изменить направление перемещения по любой оси, установкой галочки в поле «реверс».

Если известен шаг винта и установленный на контроллере микрошаг(коэффициент дробления шага), то можно перейти пропустить пункт 2.2 и продолжить настройку программы с пункта 2.3

2.2 Кнопка «Калибровка» позволяет вычислить величину «Шагов/Еденицу».

Управляя вручную перемещением каретки с инструментом станка, с помощью кнопок «правый Ctrl» + стрелки клавиатуры, выводим каретку примерно на середину.

Выбираем калибруемую ось, рисунок 3

Рисунок 3

Нажимаем «Next» и указываем расстояние перемещения, рисунок 4.

Рисунок 4

Заносим расстояние на которое переместилась каретка с инструментом, рисунок 5

Рисунок 5

Нажимаем «Calculate» и программа выдаст значение «Шагов/Еденицу». Нажав «Set», программа сохранит эти значения , рисунок 6, и переходим к пункту 2.4

Рисунок 6

2.3 Установка скоростей холостых перемещений и передаточных чисел.

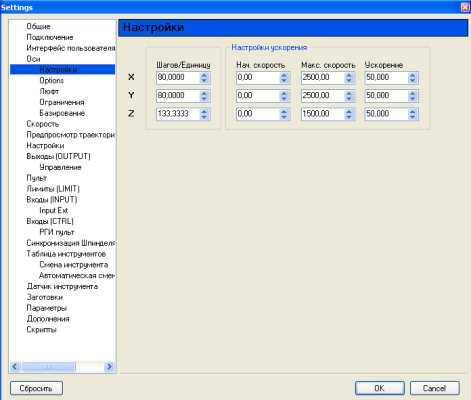

Меню Файл->Настройки->Оси->Настройки , рисунок 7

Настройка передаточных чисел для определенного ходового винта заносится в поле «Шагов/Еденицу».

Рисунок 7 Настройка передаточного числа, скорости холостых перемещений и ускорений.

Передаточные числа, скорости и ускорения устанавливаются раздельно для каждой оси,

Передаточное число (для установленного ходового винта ЧПУ станка)

В окошке «Шагов/Еденицу» данные вводятся в соответствии с таблицей для винтовых передач, соединенных напрямую с двигателем, имеющим угол одного шага 1,8 градуса.

|

Шаг винта мм |

Полный шаг |

1/2 шага |

1/8 шага |

1/16 шага |

| 1,5 (M10) | 133,33333 | 266,66666 | 1066,66666 |

2133,33333 |

| 1,75 (M12) | 114,28571 | 228,57142 | 914,28571 |

1828,57142 |

| 2,0 (TR10) | 100 | 200 | 800 |

1600 |

| 3,0 (TR12) | 66,66666 | 133,33333 | 533,33333 |

1066,66666 |

| 5,0 (ШВП1605) | 40 | 80 | 320 |

640 |

Для Моделист2030 c винтом М12 значение «Шагов/Еденицу» устанавливаем равным «228.57142»

Для алюминиевого станка CNC-2020AL 200мм х 200мм c винтом TR10 значение «Шагов/Еденицу» устанавливаем равным «200»

Для Моделист3030 c винтом TR12 значение «Шагов/Еденицу» устанавливаем равным «133.333333»

Для Моделист3040, Моделист4060, Моделист4080 и алюминиевых станков (кроме модели 200мм х 200мм) c ШВП1605 значение «Шагов/Еденицу» устанавливаем равным «80».

Cкорость перемещений ставим не более 3000 для алюминиевых, не более 2500 для станков 3040 и 4060 с ШВП1605, не более 1000 для моделист2020 и 2030, ускорение устанавливаем равным «50», то есть как на картинке, рисунок 7.

Для оси Z значение «Шагов/Еденицу может отличаться от значений других осей.

Устанавливаем для оси Z:

Для Моделист2030 c винтом оси Z М12 значение «Шагов/Еденицу» устанавливаем равным «228,57142»

Для Моделист3030 и станка из алюминия 200мм х 200мм c винтом оси Z TR10 значение «Шагов/Еденицу» устанавливаем равным «200»

Для алюминиевых станков (кроме станка 200мм х 200мм) c винтом оси Z ШВП1605 значение «Шагов/Еденицу» устанавливаем равным «80»

Для Моделист3040-4060-4080 c винтом оси Z TR12 значение «Шагов/Еденицу» устанавливаем равным «133.333333».

2.4 Программные ограничения Меню Файл->Настройки->Оси->Ограничения

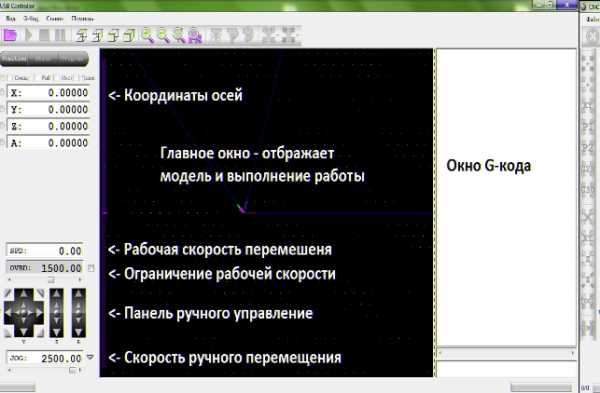

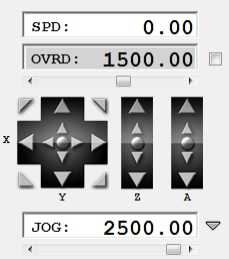

3.1 Главное окно программы, на рисунке 8.

Рисунок 8 Главное окно программы CNC USB Controller.

3.2 Вид рабочей области и окна G-кода, рисунок 9

Рисунок 9

В рабочей области отображается:

сетка, с размерами указанными в настройках,

направление осей XYZ,

жёлтый конус — кончика инструмента (фрезы),

фиолетовый конус — нулевая точка,

голубая полоса — траектория холостого перемещения инструмента,

белая полоса — траектория рабочей подачи инструмента (рабочего хода)

В левой части окна отображается G-код, элементы которого отображаются разными цветами.

3.3 Относительные координаты положения инструмента, рисунок 10.

Рисунок 10.

Их модно сбросить разом «Обнулить все координаты», можно по отдельности нажимая на кружок. Так же их можно ввести вручную. Эти действия необходимо провести после перемещения каретки с инструментом в начальное место старта фрезеровки, обычно это левый ближний угол заготовки.

3.4 Панель управления ручным перемещением инструмента.

Рисунок 11

Панель управления

SPD – реальная скорость перемещения в текущий момент

OVRD — ограничение рабочей скорости(скорости подачи)

(если галочка не стоит то ограничения идут максимальные из настроек).

JOG — скорость ручного перемещения.

Большие стрелки перемещают инструмент в указанном направлении, пока они нажаты.

Маленькие стрелки для дискретного перемещения на один шаг, перемещают инструмент на определенное расстояние, указанное в настройках.

3.5 Описание кнопок управления.

Обнулить все координаты

Переместить в точку 0,0,0

Переместить в точку 0,0,Z не изменяя координаты по Z

Переместить в точку с заданными координатами X, Y, Z

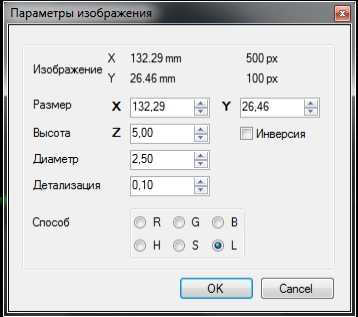

Файл -> открыть -> выбираем наше изображение.

Рисунок 12.

Где:

Размер — общий размер.

Высота — общая высота работы, такой же будет и высота безопасного перемещения.

Диаметр — диаметр инструмента, так же это расстояние между проходами.

Детализация — на сколько срезать вертикальные плоскости.

Инверсия — инверсия изображение.

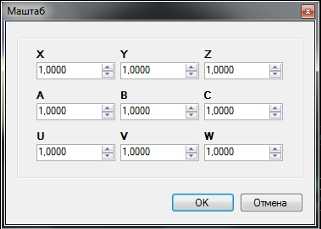

5 Масштабирование.

G-код Маштаб …

Функция «Масштаб» позволяет изменить размер вашей уже загруженной в G-коде модели.

Рисунок 13

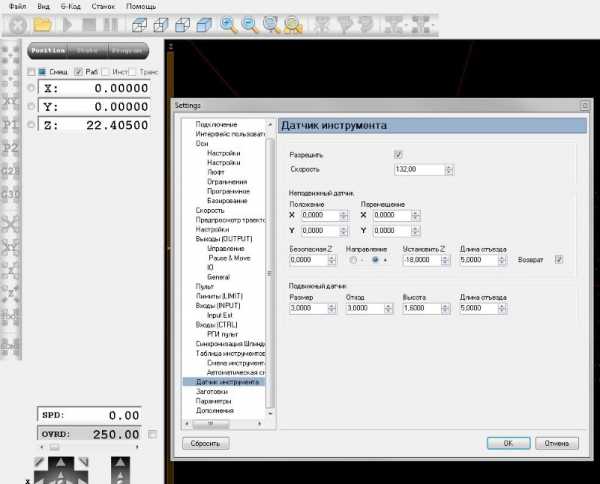

6 Настройка Датчика инструмента (датчик нуля)

6.1 Подключить датчик, один провод на LZ- второй провод на клемму 12В

6.2 Разрешить программе использование датчика инструмента.

Для этого в меню Файл/Настройки/ Датчик инструмента установить галочку «Разрешить», рисунок 14.

Рисунок 14

Нажать кнопку «Измерить смещение по Z», рисунок 15, кнопка примет оранжевый цвет, нажать кнопку «смещение — Текущее только Z»(она расположена выше, над кнопкой «Измерить смещение по Z»), снова нажать «Измерить смещение по Z». Станок опустит с заданной скоростью фрезу до касания датчика и автоматически поднимет инструмент вверх до заданной безопасной высоты.

Рисунок 15

Настройка KCam

Статьи по подготовке файлов резки для фрезерного станка в программе ArtCam:

Подготовка файла 3d резки из карты высот в ArtCam v10

Подготовка файла 3d резки в ArtCam

3d и 2d Модели для обработки

cncmodelist.ru

Контроллер для станка легко сможет собрать и домашний мастер. Задать нужные параметры не сложно, достаточно учесть несколько нюансов.

Без правильного выбора контроллера для станка не удастся собрать сам контроллер для ЧПУ на Atmega8 16au своими руками. Эти устройства делятся на две разновидности:

Небольшие шаровые двигатели наиболее эффективно управляются многоканальными контроллерами. Стандартные типоразмеры в данном случае – 42, либо 57 миллиметров. Это отличный вариант для самостоятельной сборки ЧПУ станков, у которых рабочее поле имеет размер до 1 метра.

Если же самостоятельно собирается станок на микроконтроллере с полем более чем в 1 метр – надо использовать двигатели, выпускающиеся в типоразмерах до 86 миллиметров. В данном случае рекомендуется организовывать управление мощными одноканальными драйверами, с током управления от 4,2 А и выше.

Контроллеры со специальными микросхемами-драйверами получили широкое распространение в случае необходимости организовать контроль работы станков с фрезерами настольного типа. Оптимальным вариантом будет микросхема, обозначаемая как TB6560 или A3977. У этого изделия внутри есть контроллер, способствующий формированию правильной синусоиды для режимов, поддерживающих разные полушаги. Токи обмотки могут быть установлены программным способом. При микроконтроллерах добиться результата просто.

Контроллером легко управлять, используя специализированное программное оборудование, установленное на ПК. Главное, чтобы у самого компьютера память была минимум 1 ГБ, а процессор – не менее 1 GHz.

Можно использовать ноутбуки, но стационарные компьютеры в этом плане дают лучшие результаты. И обходятся гораздо дешевле. Компьютер можно использовать для решения других задач, когда станки не требуют управления. Хорошо, если есть возможность оптимизировать систему перед началом работы.

Параллельный порт LPT – вот какая деталь помогает организовать подключение. Если контроллер имеет порт USB, то используется разъем соответствующей формы. При этом выпускается все больше и больше компьютеров, у которых параллельный порт отсутствует.

Одно из самых простых решений для самодельного создания ЧПУ станка – использование деталей от другого оборудования, снабженного шаровыми двигателями. Функцию отлично выполняют старые принтеры.

Берем следующие детали, извлеченные из прежних приборов:

При создании корпуса контроллера надо взять и старую картонную коробку. Допустимо использовать коробки из фанеры или текстолита, исходный материал не имеет значения. Но картон проще всего обработать, используя обычные ножницы.

Список инструментов будет выглядеть следующим образом:

Наконец, изготовление контроллера потребует следующих дополнительных деталей:

Шаговый двигатель вместе с платой должны быть извлечены из старых устройств. У сканера достаточно снять стекло, а затем – вывернуть несколько болтов. Снимать потребуется и стальные стержни, используемые в дальнейшем, создавая тестовый портал.

Микросхема управления ULN2003 станет одним из главных элементов. Возможно отдельное приобретение деталей, если в сканере используются другие разновидности микросхем. В случае наличия нужного устройства на плате его аккуратно выпаиваем. Порядок действий при сборке контроллера для ЧПУ на Atmega8 16au своими руками выглядит следующим образом:

Далее микросхема припаивается на плату, тоже с максимальной аккуратностью. Для первых пробных шагов можно использовать макеты. Используем вариант с двумя шинами электропитания. Одна из них соединяется с положительным выводом, а другая – с отрицательным.

На следующем этапе идет соединение вывода у второго коннектора параллельного порта с выводом в самой микросхеме. Выводы у коннектора и микросхемы должны быть соединены соответствующим образом.

Нулевой вывод присоединяется к отрицательной шине.

Один из последних этапов – припайка шагового двигателя к устройству управления.

Хорошо, если есть возможность изучить документацию от производителя устройств. Если нет, то придется самостоятельно искать подходящее решение.

Провода рекомендуется припаивать так, чтобы потом их можно было легко соединить с зажимами-крокодилами. Клеммы с винтовыми соединениями – подходящие для решения задачи решения. Как и любые другие подобные детали.

Провода соединяются с выводами. Наконец, один из них соединяется с положительной шиной.

Шины и гнезда электропитания нужно соединить.

Термоклей из пистолета поможет закрепить детали, чтобы они не откалывались.

ПО Turbo CNC точно будет работать с микроконтроллером, который использует микросхему ULN2003.

Drive Type – вот какая вкладка нам нужна, до нее доходим многочисленными нажиманиями Tab. Стрелка вниз помогает дойти до пункта Type. Нам нужна ячейка, которая носит название Scale. Далее определяем, сколько шагов двигатель совершает только за время одного оборота. Для этого достаточно знать номер детали. Тогда легко будет понять, на сколько градусов он поворачивается всего за один шаг. Далее число градусов делится на один шаг. Так мы вычисляем количество шагов.

Остальные настройки можно оставить в первоначальном виде. Число, получившееся в ячейке Scale, просто копируется в такую же ячейку, но на другом компьютере. Значение 20 должно быть присвоено ячейке Acceleration. По умолчанию в этой области стоит значение 2000, но оно слишком большое для собираемой системы. Начальный уровень – 20, а максимальный – 175. Далее остается нажимать TAB, пока пользователь не доходит до пункта Last Phase. Здесь нужно поставить цифру 4. Далее жмем Tab, пока не дойдем до ряда из иксов, первого в списке. Первые четыре строчки должны содержать следующие позиции:

1000XXXXXXXX

0100XXXXXXXX

0010XXXXXXXX

0001XXXXXXXX

В остальных ячейках не нужно проводить никаких изменений. Просто выбираем ОК. Все, программа настроена для работы с компьютером, самими исполнительными устройствами.

Загрузка…xn—-ntbhhmr6g.xn--p1ai

Плата scheda для чпу используется в оборудовании форматно-раскроечных станков. Она установлена на станки, применяющиеся при производстве мебели. В частности на модели Unica 400, Unica 500 (Griggio).

Этот элемент отвечает за перемещение исполнительного органа по четырем осям. Интерфейс совместим со всеми актуальными операционными системами Windows. Плата подключается в контур с постоянным напряжением. Устройство оснащено световыми индикаторами. При замене не требуются дополнительные установки драйверов.

В комплект поставки входит:

Для самостоятельной сборки фрезерного станка необходимо выбрать контроллер управления ЧПУ. Контроллеры бывают как многоканальные: 3х и 4х осевые контроллеры шаговых двигателей, так и одноканальные. Многоканальные контроллеры чаще всего встречаются для управления небольшими шаговыми двигателями, типоразмера 42 или 57 мм (nema17 и nema23). Такие двигатели подходят для самостоятельной сборки ЧПУ станков с рабочим полем до 1 м. При самостоятельной сборке станка с рабочим полем более 1м следует использовать шаговые двигатели типоразмера 86 мм (nema34), для управления такими двигателями понадобятся мощные одноканальные драйвера с током управления от 4,2А и выше.

Для управления настольными фрезерными станками широко распространены контроллеры на специализированных микросхемах-драйверах управления ШД, например, TB6560 или A3977. Эта микросхема содержит в себе контроллер, который формирует правильную синусоиду для разных режимов полушага и имеет возможность программной установки токов обмоток. Эти драйвера предназначены для работы с шаговыми двигателями до 3А, типоразмеры ШД NEMA17 42мм и NEMA23 57мм.

Управление контроллером с помощью специализированных программ управления станком MACh4 или KCAM или Linux EMC2 и других, установленных на ПК. Рекомендуется использовать компьютер с процессором частотой не менее 1GHz и память 1 Гб. Стационарный компьютер дает лучшие результаты, по сравнению с ноутбуками и значительно дешевле. Кроме того, вы можете использовать этот компьютер и для других работ, когда он не занят управлением вашим станком. При установке на ноутбук или ПК с памятью 512Мб рекомендуется провести оптимизацию системы под Mach4.

Для подключения к компьютеру используется параллельный порт LPT(для контроллера с USB интерфейсом порт USB). Если ваш компьютер не оборудован параллельным портом (всё больше и больше компьютеров выпускается без этого порта) вы можете приобрести плату расширителя портов PCI-LPT или PCI-E-LPT или специализированный контроллер-преобразователь – USB-LPT, который подключается к компьютеру через USB порт.

С настольным гравировально-фрезерным станком из алюминия CNC-2020AL, в комплекте блок управления с возможностью регулировки оборотов шпинделя, рисунок 1 и 2, блок управления содержит драйвер шаговых двигателей на микросхеме TB6560AHQ, блоки питания драйвера шаговых двигателей ШД и блок питания шпинделя.

Рисунок 1

Рисунок 2

1. Один из первых контроллеров управления фрезерными станками с ЧПУ на микросхеме TB6560 был, получивший прозвище -«синяя плата» , рисунок 3. Этот вариант платы много обсуждался на форумах, она имеет ряд недостатков:

К достоинствам можно отнести наличие разъема для подключении пульта управления. Этот контроллер в серии станков «Моделист» не применяется.

Рисунок 3.

2. Контроллер управления ЧПУ станком поступивший на рынок после «синей платы», получивший прозвище красная плата, рисунок 4.

Здесь применены более высокочастотные(быстрые) оптроны 6N137. Реле шпинделя 10А. Наличие гальванической развязки по питанию. Есть разъем для подключения драйвера четвертой оси. Удобный разъем для подключения концевых выключателей.

Рисунок 4.

3. Контроллер шаговых двигателей с маркировкой TB6560-v2 тоже красного цвета, но упрощенный, нет развязки по питанию, рисунок 5. Маленький размер, но и в следствии этого меньше размер радиатора.

Рисунок 5

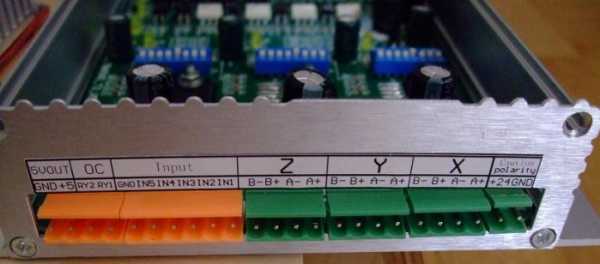

4. Контроллер в алюминиевом корпусе, рисунок 6. Корпус защищает контроллер от пыли попадания металлических частей, он же служит и хорошим теплоотводом. Гальваническая развязка по питанию. Есть разъем для питания дополнительных цепей +5В. Быстрые оптроны 6N137. Низкоимпедансные и конденсаторы Low ESR. Нет реле управления включением шпинделя, но есть два выхода для подключения реле (транзисторные ключи с ОК) или ШИМ управления скоростью вращения шпинделя.

Рисунок 6

5. 4х осевой контроллер фрезерно-гравировального станка с ЧПУ, интерфейс USB, рисунок 7.

Рисунок 7

Данный контроллер не работает с программой MACh4, в комплекте своя программа управления станком.

6. Контроллер ЧПУ станка на драйвере ШД от Allegro A3977, рисунок 8.

Рисунок 8

7.Одноканальный драйвер шагового двигателя ЧПУ станка DQ542MA. Этот драйвер может использоваться при самостоятельном изготовлении станка с большим рабочим полем и шаговыми двигателями на ток до 4.2А, может работать и с двигателями Nema34 86mm, рисунок 9.

Рисунок 9

Фото доработки синей платы контроллера шаговых двигателей на TB6560, рисунок 10.

Рисунок 10.

Схема исправления синей платы контроллера ШД на TB6560, рисунок 11.

stankiwse.ru

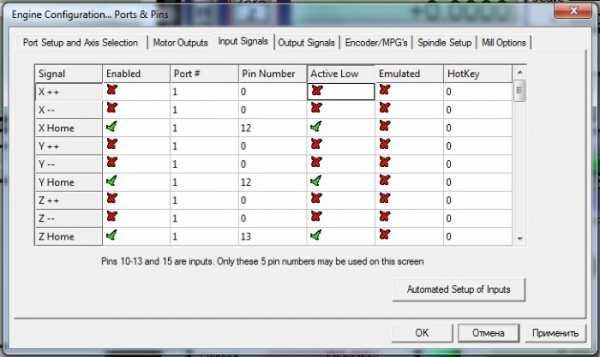

После установки концевых выключателей на фрезерный станок необходимо произвести подключение их к контроллеру и сделать соответствующие настройки в программе управления станком с ЧПУ.

В данной статье рассмотрено подключение концевых выключателей к контроллеру ЧПУ в алюминиевом корпусе.

Контроллер в алюминиевом корпусе, выполнен в защитном корпусе из алюминиевого профиля, одновременно корпус служит радиатором с хорошим теплоотводом. В контроллере имеется гльваническая развязка по питанию. В схеме используются быстрые оптроны 6N137 и низкоимпедансные конденсаторы( Low ESR).

Существует два варианта контроллеров в алюминиевом корпусе. Первый вариант был в производстве и до начала 3-го квартала 2016 года. Новая ревизия контроллера поставляется с 3-го квартала 2016 г.

Рисунки 1 и 3 ранний вариант соответственно 3-х и 4-х осевого контроллера. Рисунки 2 и 4 соответственно 3-х и 4-х осевые контроллеры актуальной модификации, вид со стороны клеммников.

Рисунок 1.

Рисунок 2.

Рисунок 3.

Рисунок 4.

В начальной части статьи даны рекомендации по подключению актуальной версии контроллера. Для ранней версии контроллера подключение концевых выключателей возможно с использованием схемы актуальной ревизии контроллера. Настройки Mach4, так же одинаковы. Обзор контроллеров управления дан в статье Выбор контроллера управления станком с ЧПУ.

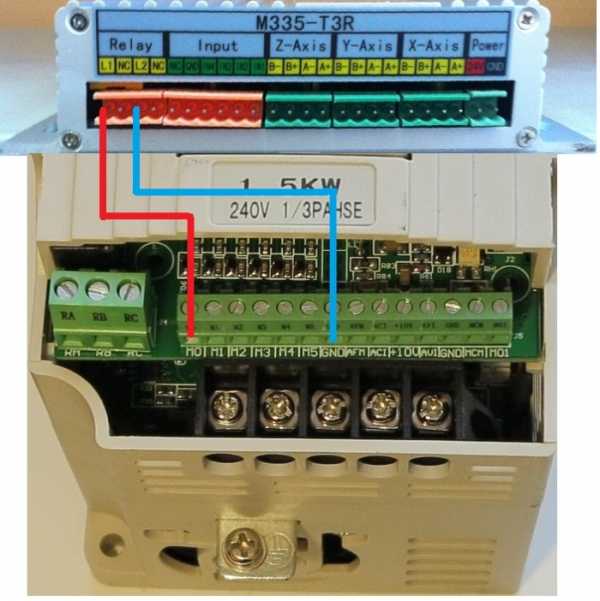

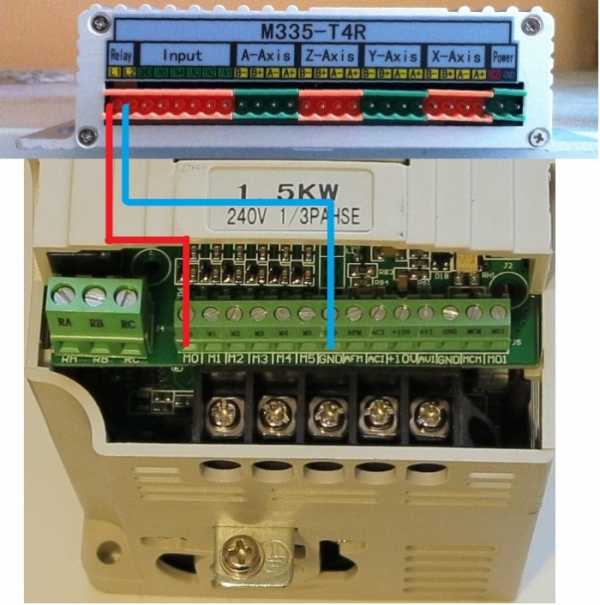

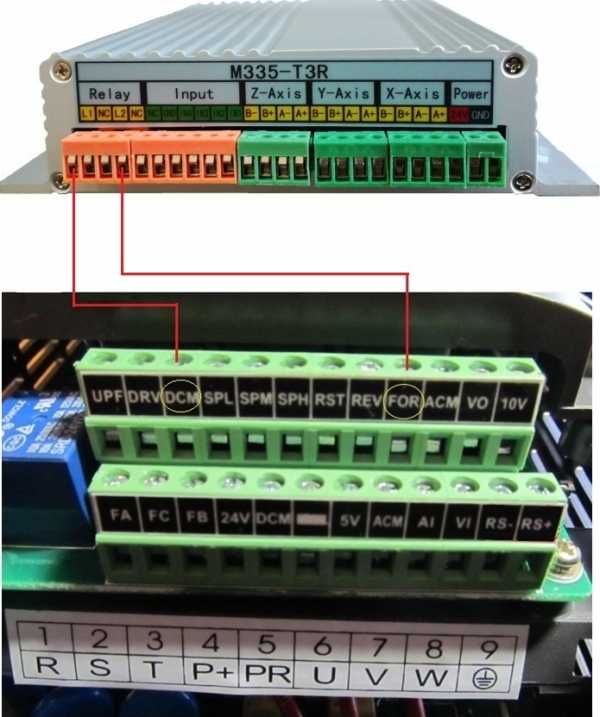

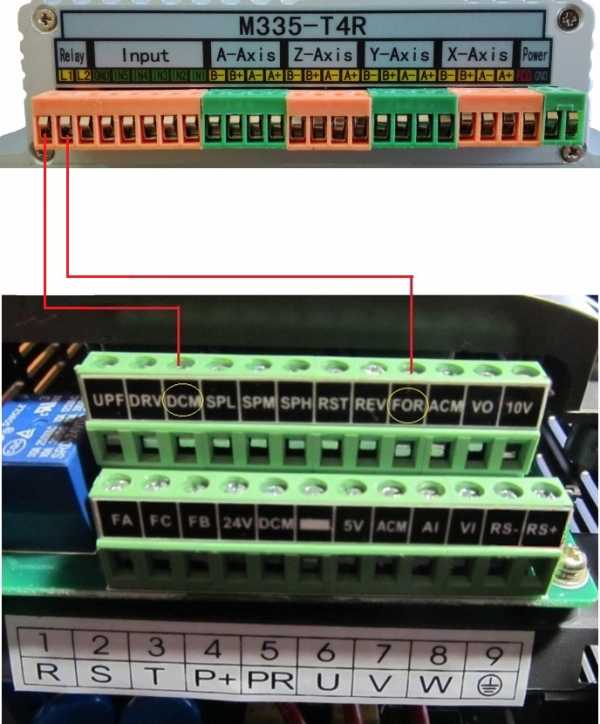

В контроллерах M335-T3R и M335-T4R исключены транзисторные выходы RY1 и RY2 и добавлено электромагнитное реле управления включением шпинделя.

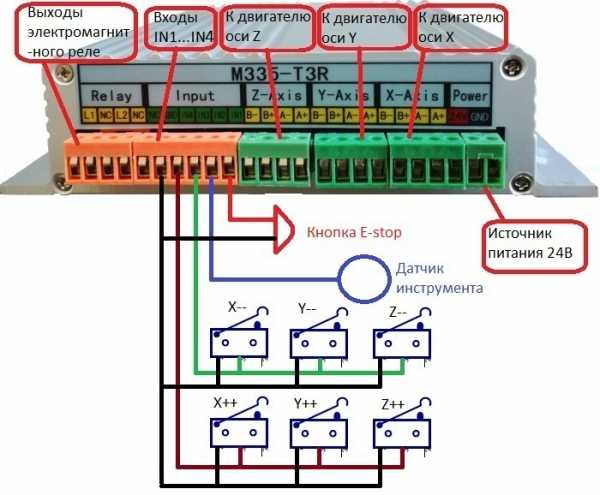

1. Подключение Концевых выключателей для трёхосевого исполнения контроллера M335-T3R.

На рисунке 5 представлен вариант подключения концевых выключателей и кнопки E-STOP для трёхосевого исполнения контроллера.

Рисунок 5.

2. Выводы разъема концевых выключателей для трёхосевого исполнения контроллера M335-T3R.

IN1 — вход 1 , входной сигнал связан с выводом 10 разъёма порта LPT;

IN2 — вход 2, входной сигнал связан с выводом 11 разъёма порта LPT;

IN3 — вход 3, входной сигнал связан с выводом 12 разъёма порта LPT;

IN4 — вход 4, входной сигнал связан с выводом 13 разъёма порта LPT;

GND — вывод общей точки.

NC –не используется.

Примечание: Вывод IN5 — вход 5, входной сигнал связанный с выводом 15 разъёма порта LPT в данной модификации отсутствует.;

Рисунок 6.

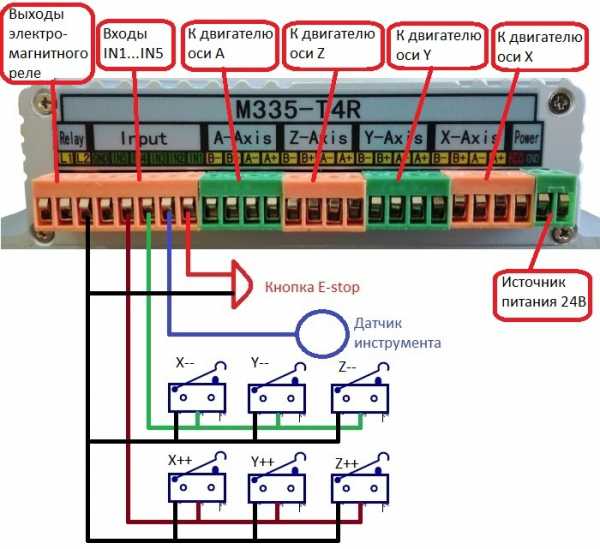

3. Подключение Концевых выключателей для четырёхосевого исполнения контроллера M335-T4R, рисунок 6.

IN1 — вход 1 , входной сигнал связан с выводом 10 разъёма порта LPT;

IN2 — вход 2, входной сигнал связан с выводом 11 разъёма порта LPT;

IN3 — вход 3, входной сигнал связан с выводом 12 разъёма порта LPT;

IN4 — вход 4, входной сигнал связан с выводом 13 разъёма порта LPT;

IN5 — вход 5, входной сигнал связан с выводом 15 разъёма порта LPT;

GND — вывод общей точки.

Примечание: При работе с адаптером Моделист USB-LPT или Ethernet контроллером Моделист-L1 необходимо использовать вышеприведённую схему подключения.

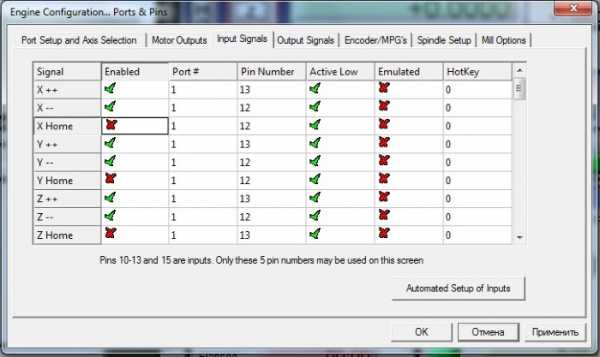

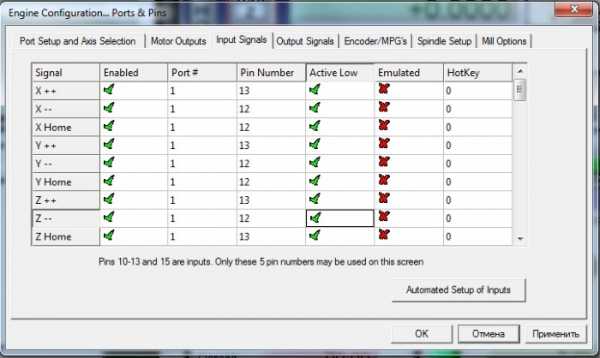

Настройки концевых выключателей для трёхосевого и четырёхосевого исполнений контроллеров одинаковы и представлены на рисунках 7 , 8 и 9. Все выключатели при нажатии работают на «замыкание», т.е. с активным низким уровнем выходного сигнала при их срабатывании. Для датчиков с высоким активным уровнем необходимо снять галочки в колонке «Active Low».

Рисунок 7. Настройки концевых выключателей при работе в качестве ограничителей пределов перемещения.

Рисунок 8. Настройки концевых выключателей при работе в качестве ограничителей пределов перемещения и датчиков базы (Home).

Рисунок 9. Настройки для использования 3-х концевых выключателей в качестве баз. Используются выключатели Х—, Н—, Z++.

4.0 Подключение управления включением/выключением шпинделя жидкостного охлаждения посредством управления частотным преобразователем(инвертором) DELTA VFD015M21A .

Для управления включением шпинделя ЖО необходимо выполнить соединения контроллера управления станком с частотным преобразователем VFD015M21A, как показано на рисунках 10 и 11. Поскольку в самом контроллере присутствует электромагнитное реле, то это упрощает подключение – выводы реле промаркированы L1 и L 2. Управление реле осуществляется выводом 17 LPT- порта.

Управление частотой оборотов шпинделя в данной модификации возможно только с пульта управления частотного преобразователя т.к. в контроллере отсутствует ШИМ выход.

Рисунок 10. Подключение частного преобразователя к трёхосевому контроллеру.

Рисунок 11. Подключение частного преобразователя к четырёхосевому контроллеру.

В меню настройки инвертора в пункте Р 01 установить 1.( Переход в режим программирования — после включения нажимаем кнопку «MODE» до тех пор пока на дисплее не высветиться P 00.)

4.1 Подключение управления включением/выключением шпинделя жидкостного охлаждения посредством управления частотным преобразователем(инвертором) HY01D523B.

Для управления включением шпинделя ЖО необходимо выполнить соединения контроллера управления станком с частотным преобразователем, как показано на рисунках 12 и 13. Поскольку в самом контроллере присутствует электромагнитное реле, то это упрощает подключение – выводы реле промаркированы L1 и L 2. Управление реле осуществляется выводом 17 LPT- порта.

Управление частотой оборотов шпинделя в данной модификации возможно только с пульта управления частотного преобразователя т.к. в контроллере отсутствует ШИМ выход.

Рисунок 12.

Рисунок 13.

Схема управления включением шпинделя для частотного преобразователя HY01523D.

В меню настройки инвертора HY01D523B в пункте pd001 установить 1.

4.2 Настройки Mach4 для включения шпинделя.

В мач3 настраивается управление на 17-й вывод порта, то есть pin 17, к которому присоединино управление реле.

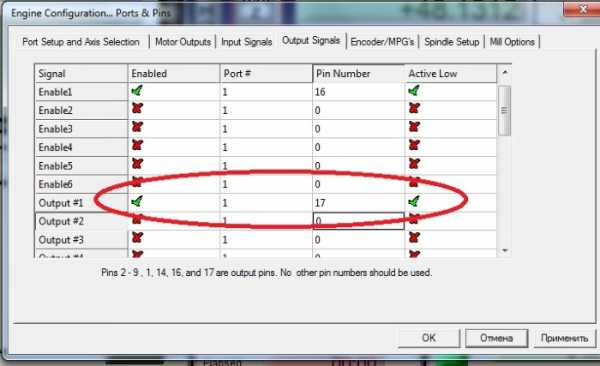

Во вкладке config->Output signals включить 1-й выход для управления включением шпинделя output#1-> «галочку» в поле Enabled, Port[1], Pin[17], рисунок 14.

Рисунок 14.

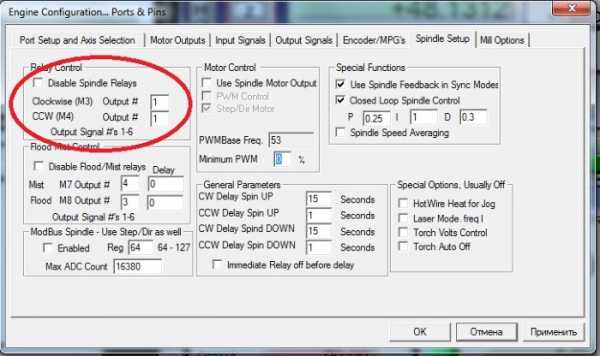

Во вкладке config->Spindel Setup убрать «галочку» в поле Relay Control возле disable spindle relays и

в параметре Clockwise (M3) Output# поставить 1, рисунок 15.

Рисунок 15.

В связи с отсутствием канала ШИМ, настройка аналогового выхода не требуется.

5. Выводы LPT порта, красным отмечены выводы концевых выключателей, синим выводы управления шпинделем.

1-не используется.

2 -X axis pulse input (шаговый вывод оси Х)

3 -X axis direction setting (вывод установки направления оси Х)

4 -Y axis pulse input (шаговый вывод оси Y)

5 -Y axis direction setting (вывод установки направления оси Y)

6 -Z axis pulse input (шаговый вывод оси Z)

7 -Z axis direction setting (вывод установки направления оси Z)

8 -extending axis pulse input (шаговый вывод дополнительной оси )

9 -extending axis direction setting (вывод установки направления дополнительной оси )

10 -LPT input signal 1 (corresponding IN1 on the board)- входной сигнал 1, соотносится с входом IN1 контроллера шаговых двигателей

11 -LPT input signal 2 (corresponding IN2 on the board)- входной сигнал 1,соотносится с входом IN2 контроллера шаговых двигателей

12 -LPT input signal 3 (corresponding IN3 on the board) входной сигнал 3,соотносится с входом IN3 контроллера шаговых двигателей

13 -LPT input signal 4 (corresponding IN4 on the board) входной сигнал 4,соотносится с входом IN4 контроллера шаговых двигателей

14 NC не присоединён

15 LPT input signal 5 (corresponding IN5 on the board) входной сигнал 5,соотносится с входом IN5 контроллера шаговых двигателей

В трёхосевом варианте контроллера отсутствует.

16 all axis enable input (общиий сигнал разрешения для драйверов всех осей)

17 the 1st circuitry output control управление электромагнитным реле.

18 GND -общая точка 0V

19 GND -общая точка 0V

20 GND -общая точка 0V

21 GND -общая точка 0V

22 GND -общая точка 0V

23 GND -общая точка 0V

24 GND -общая точка 0V

25 GND -общая точка 0V

Главная

Форум

cncmodelist.ru