DSP-контроллеры – это электронные устройства, которые управляют оперативной обработкой материала на фрезерном ЧПУ станке. Контроллер производит буферизацию данных. DSP — это аббревиатура английских слов “digital signal processor”.

Эта электронная деталь станка предназначена для осуществления управления фрезерным ЧПУ станком с помощью сигнальных электронных импульсов. Модели контроллеров могут различаться по виду конструкции и монтажу. В связи с этим существует разница в методе управления агрегатом.

Приводные системы ЧПУ станка управляются с помощью сигнальных импульсов, которые посылает им контроллер. Сигнальные потоки происходят от преобразования информативных данных, которые поступают от внешнего накопителя. Он не имеет зависимости от питания, а контроллер получает его через кабель и USB-интерфейс от персонального компьютера или через 50-ти жильный провод от агрегата.

Подключать сразу оба провода не стоит, иначе возможно повреждение микросхем и контактов электрическим током, если отсутствует хорошее заземление. Посредством кнопок функционала можно осуществлять различные оперативные шаги.

Благодаря флеш-накопителю, станок может обойтись и без подключения к компьютеру, так как вся программа будет на флешке. Сделать модель в специальной программе можно и в удобном кабинете.

У каждого из них есть свои преимущества и свои слабые места. Что именно выбрать – личное дело каждого. Преимущества довольно ясны. Расскажем о недостатках каждого из них.

Поделиться:

Здравствуйте!

27 декабря того года мне пришла посылка от Сергея Лебедева (www.cnc-controller.ru) , я у него заказывал набор для пайки контроллера К-425.

Из Москвы посылочка вышла 13 декабря и дней 5 путешествовала только по Москве(опять почта России опозорилась, ведь обещали, что придёт за 9 дней)

Ну это всё лирика…

А теперь по-делу:

Мне пришёл абсолютно полный комплект, в который входили:

1)Плата печатная односторонняя

2) Набор всех необходимых микросхем, кондёров, резисторов, транзисторов, и тд.

3) Подробнейшая инструкция, со всеми схемами, описаниями регулировок подстроечных резисторов и джамперов.

Первое что я сделал пред пайкой:

1) Сходил в магазин за паяльником с тонким жалом, флюсом ЛТИ-120, купил новенький тестер

2) разложил по местам все детали согласно номиналу, количеству, чтобы не запутать самого себя.

Ну принялся за пайку.

Кстати, на пайку у меня в общей сложности ушло почти 30 часов(это немного отличается, от 3х часов, про которые Сергей написал на своём сайте)

Паял всё согласно инструкций, последними припаивал микросхемы А3799, они вроде как драйверы, и требуют к себе высокого отношения.

30 декабря настал момент истины:

Я выставил на блоке питания ровно 24 вольта(рекомендованио 27) соединил всё воедино, только шаговые двигатели ставить пока не стал. И включил в сеть, ожидая взрыва или ещё чего-нибудь.

Но…

на моё удивления взрыва почему то непроизошло, а на контроллере загорелся зелёный светодиод, то есть «Женя(он же Шерлок Холмс) с заданием справился!»

Далее я:

1) Выставил джамперами ток удержания 60% ко всем шагунам.

2) Выставил смешанный спад тока(сам не знаю почему выбрал именно его)

3) Полношаговый режим

4) Подключил шаговики (три штуки)

5) Подсоединил вентилятор и направил его чётко на радиатор

6) Сергей Лебедев выслал мне XML профиль для работы с его контроллером, я его залил в МАЧ3 и подробные инструкции по работе с МАЧем

7) Я написал прогу на 4000тыс кадров в PowerMill9, прога была рассчитани примерно на час работы, так сказать для пробного теста

И настало время ИКС…

Я нажал в МАЧе цыкл старт, и прога заработала, двиги послушно зашуршали и за час работы прогрелись на 38-42 градуса цельсия, я это их мерил 2мя разными термопарами.

Контроллер не нагрелся вообще, да и куды ему, он же под покровительством вентилятора.

В общем я на сегодняшний день крайне доволен.

Плюсы от покупки:

1) Есть возможность поваять руками (точнее попаять)

2) Очень подробные инструкции и темы, ничего не засекречено.

3) Микросхемы, не требующие прошивки, не боящиеся перегрева(паяльник то у меня был на максимуме)

4) Сергей не жадничает на советы, а тупых вопросов я ему задавал много(меня тоже можно понять)

5) За час работы К-425 не нагрелся

6) Дешевле, чем например в Пурелогике

7) Встроенный дампер

Минусы:

Как найду, напишу.

Скоро будет обзор по PLC-330 от Пурелогик, они мне его как раз отремонтировали

Пока всё в шоколаде… Чего и вам желаю :rolleyes:

www.chipmaker.ru

Главное меню:

Для использования этого сайта необходимо включить JavaScript.

www.cncrostov.ru

В станке ЧПУ он делает команды управления более быстрыми и простыми. Его подсоединяют через выход USB, а также посредством 50 ти жильного провода. Считка файлов производится с флешек или блока внутренней памяти. Нужно только соответственно настроить параметры его работы.

Многие производители станков ЧПУ комплектуют свои модели DSP контроллерами, так как оборудование значительно выигрывает с его установкой. Преимуществ такого дополнения много:

Для работы программы не нужен компьютер, его с успехом заменит DSP контроллер ЧПУ станка. Оператор может, не отходя от агрегата, производить его перенастройки.

По сути, это устройство является цифровым сигнальным процессором, который посредством импульсных команд управляет активностью элементов станка. Данные с флешки или из памяти устройство переводит на язык, понятный станку. Питание контроллера происходи от станка. При его включении, DSP контроллер автоматически получает питание и включается. При внезапном отключении информация сохраняется.

Передняя панель устройства содержит кнопочный ряд. С его помощью можно перемещать двигатели определять нулевые позиции по осевым направлениям, ускорять или замедлять шпиндель, обрабатывать данные, изменять их, останавливать работу станка, делая паузу.

Многие совершают ошибку, пытаясь настроить аппарат своими силами по собственным соображениям. Этого делать нельзя. Поможет руководство пользователя, которым снабжается контроллер.

Контроллер этого типа обладает многими преимуществами, он является полноценной заменой компьютеру в работе со станком. ПО позволяет работать с большинством популярных программ Спруткам ,Type 3, MasterCam, ArtCam и многие другие. Создав задание для станка, останется перенести его на флешку и передать информацию контроллеру станка ЧПУ. Если позволяет место или длина провода, то данные можно сразу передать контролирующему, управляющему устройству.

Правда, есть один минус: всё на китайском языке. Тот, кто не силён в расшифровке иероглифов, может скачать сразу мануал на русском. Если вы не успели этого сделать, но знаете английский, можно перевести ПО на этот язык. Представляем пошаговую инструкцию действий после подключения через USB кабель и активации экрана:

Скачать для программирования и прошивки станков с пультами RZNC-D5416-0401 русскоязычная версия программы для работы с DSP (ZHBUSBConnect)

Огромное спасибо за перевод программы Александру ООО «Лазерный центр, г. Тирасполь, Приднестровье.(на mir-cnc ник musicman3)

Скачать стандартный файл настроек для станков под управлением RICH AUTO A11

Скачать стандартный файл настроек для станков Advercut 2040 под управлением RICH AUTO A11E

Поделиться:

frezeru.ru

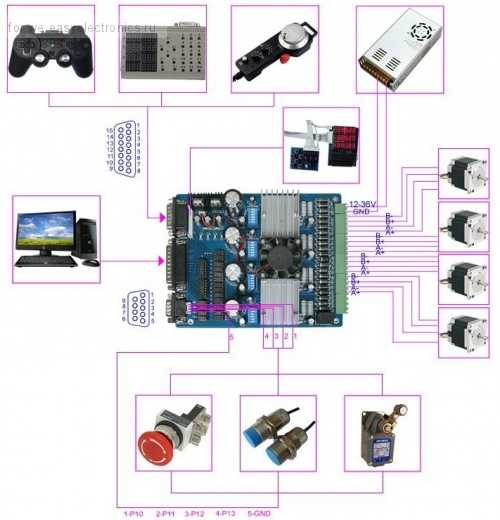

Итак есть сам контроллер и схема подключения к нему непосредственно самого оборудования.

Так же к контроллеру идет инструкция на английском языке с указанием необходимых сигналов и на какие выходы LPT порта они приходят. В конце блога хотел приложить архив с инструкций на английском и русском языках, но т.к рейтинг маловат то не могу загрузить файл в собственный же блог (блин полный бред) тогда просто дам ссылку для тех кому интересно откуда скачивал сам cncmasterkit.ru/viewtopic.php?f=3&t=1058 (огромное спасибо автору сайта за перевод инструкции) скриншоты специально не привожу т.к будет очень мелко и что то путного там разобрать будет просто не реально. Единственно что надо помнить данный контроллер и микросхемы категорически не любят обрывов в проводах, поэтому перед включением надо тщательно проверить все провода на обрыв и также проверить на обрыв сами двигатели. И так как данный экземпляр контроллера рассчитан на 4- оси то необходимо просто при настройке в программе Mach4 отключить 4-ю ось.

После того как программа Mach4 и контроллер настроены, движки бегают как надо и куда надо (если бегут не в ту сторону то просто напротив той оси которая бежит неправильно ставится галочка, либо наоборот снимается, т.к в программе Mach4, 0 координат это левый нижний угол) самое время попробовать пильнуть что либо. Тут как раз на помощь и приходит программа ArtCam.

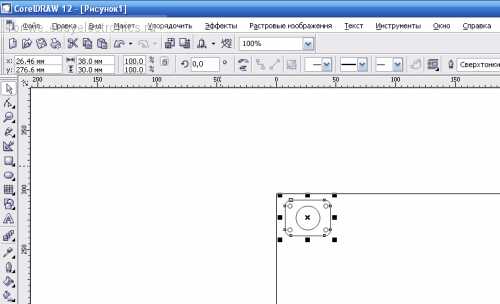

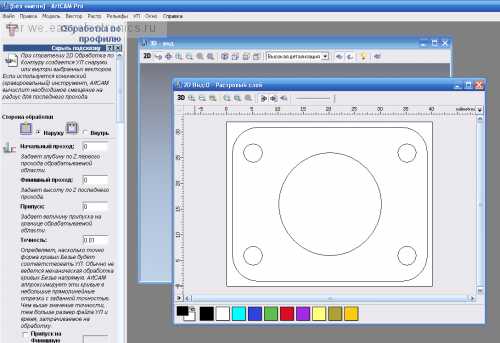

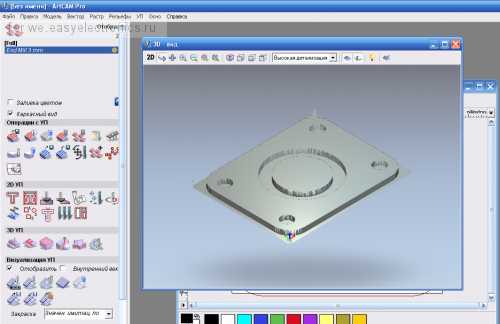

Дабы далеко не ходить за образцом для первой пробы возьму для примера одну из упорных плашек самого станка. Открываем плашку в CorelDRAW, проверяем что-бы все кривые ее составляющие были замкнуты и сохраняем ее в формате AI (Adobe Illustrator). Можно было бы и в другом формате но как посмотрел программа ArtCam как то не очень корректно работает с другими форматами. Также следует запомнить размеры самой детали которая будет вырезаться в данном случае ее размеры 38 на 30 мм.

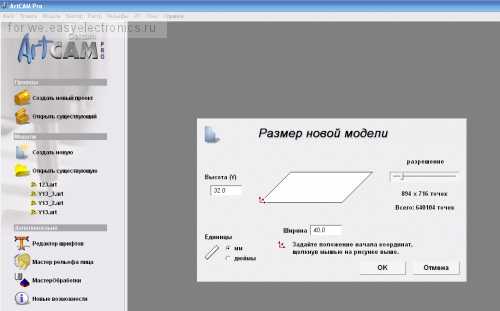

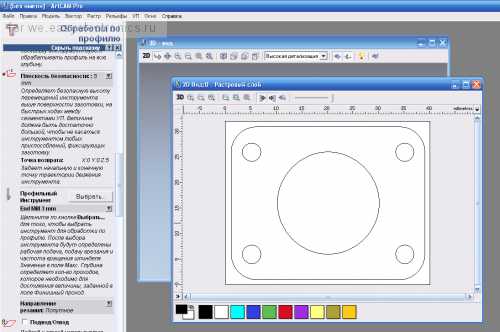

Запускаем ArtCam и выбираем Файл, Новый, Модель. Откроется окно в котором задается размер новой модели, можно добавить к размеру самой детали по пару миллиметров с каждого края и эти размеры и вписать, также обратить внимание дабы точка нулевых координат была в нижнем левом углу, ну и естественно единицы измерения стояли миллиметры.

После чего нажать на кнопку ОК.

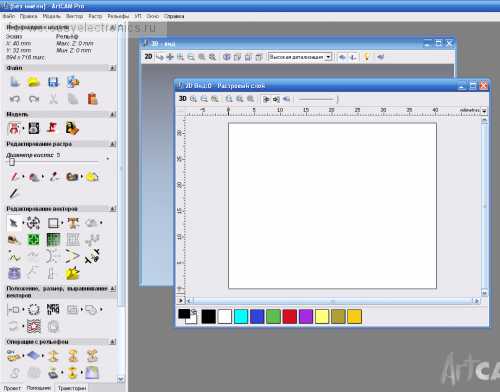

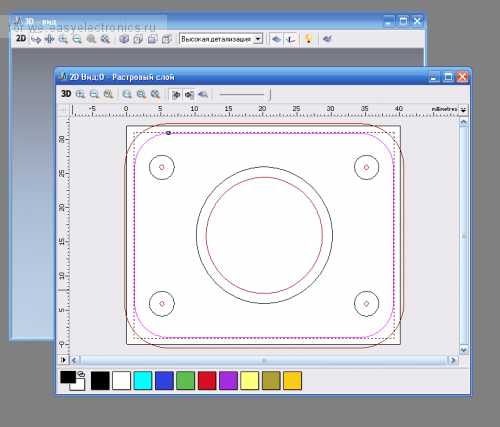

Откроется окно будущей детали с 2D и 3D видом.

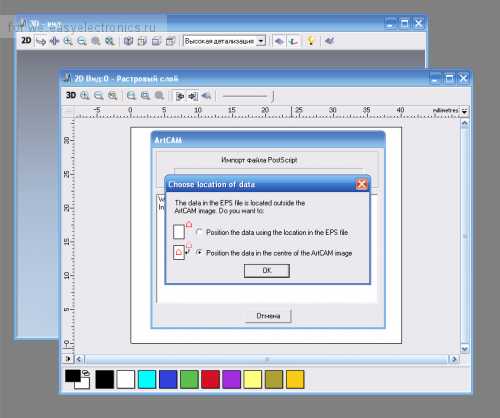

После чего надо щелкнуть по Вектор, Загрузить слой, и в открывшимся окошке выбрать тот файл Ai в который сохранялась будущая деталька. После того как будет выбран файл ArtCam спросит его блин вставить как есть или разместить по центру, разумеется я согласился на второе.

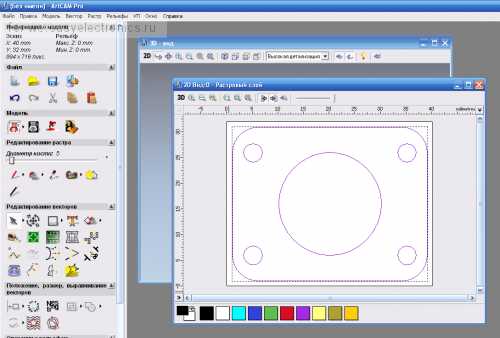

После чего будущая деталька появляется по центру листа.

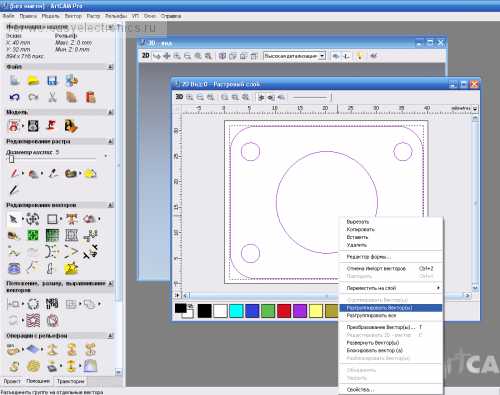

После этого щелкаю на ней правой кнопкой мышки и выбираю Разгруппировать векторы.

После этого щелкаю где то рядом с будущей деталькой дабы убрать выделение.

После чего внизу слева щелкаю по вкладке траектории и там выбираю Обработка по профилю.

Слева открывается свиток с настройками для будущей УП (Управляющей программы)

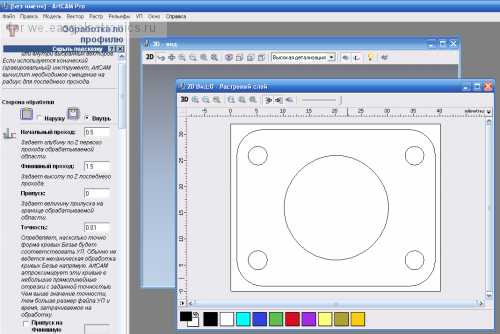

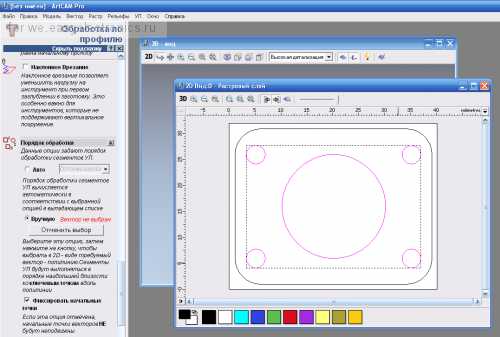

Свиток довольно здоровый и имеет множество параметров, но для начала постараюсь обойтись минимумом. Будущая деталь, несмотря на свою простоту имеет довольно сложную форму, в ней присутствуют как внутренние отверстия так и внешний контур и поэтому программе надо указать как она должна пилить то ее т.е сначала надо выпилить все внутренние отверстия а уж потом выпилить саму детальку из куска заготовки, если это дело не проконтролировать то программа а с ней и станок выпилит все как хочет т.е сначала контур а потом внутренние отверстия, вот блин смеху и матюков то будет. Соответственно сначала надо сделать дабы выпилились все внутренние отверстия а потом и внешний контур. Соответственно маркер переставляю на значение Внутрь. В опции Начальный Проход и Финишный проход ставлю значения 0,5 и 1,5 мм (откопал у себя кусок пластика с толщиной в 1 мм)

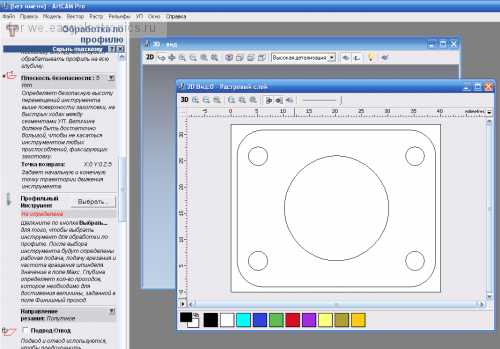

Потом иду вниз по списку до пункта Плоскость безопасности и смотрю его значение ( этот параметр определяет на сколько будет подниматься фреза при переходе от одного элемента к другому) оно 5 мм пусть так и будет, оставляю по умолчанию. И щелкаю на кнопке следующего параметра Профильный Инструмент.

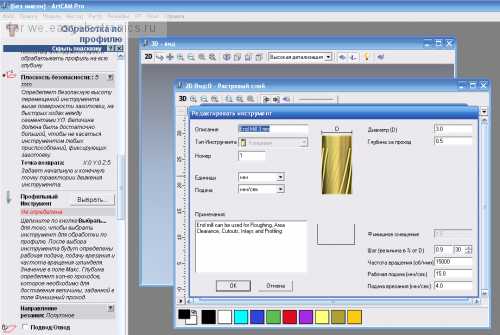

Открывается окно с выбором фрезы для той или иной операции на выбор идут разные фрезы и прямые и закругленные и т.д можно добавить свою или помять параметры у уже существующей

Таким образом просто копирую и делаю фрезу диаметром 3 мм и ее соответственно выбираю.

Потом опускаюсь до пункта Порядок обработки, который и позволит задать порядок обработки будущей деталки. Снимаю птичку с режима Авто и ставлю на режим Вручную после чего жму на кнопку Выбрать вектор и держа Шифт на клавиатуре выбираю все внутренние отверстия.

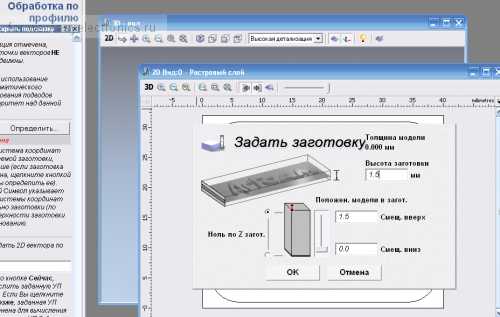

После чего опускаюсь в самый низ рядом с опцией материал щелкаю на кнопку Определить и задаю толщину заготовки из которой будет вырезаться деталь ставлю как и в самом начале 1,5 мм

Так же в окошке имени УП пишу имя пусть будет 1.

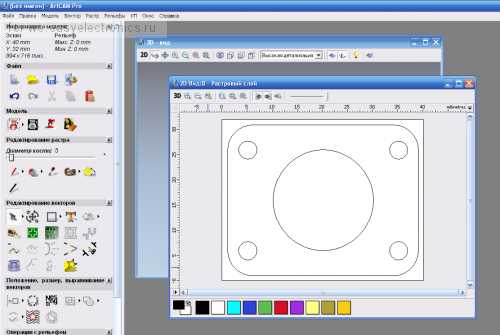

Все настройка сделана и осталось только нажать на кнопку Сейчас дабы ArtCam смогла сгенерировать необходимую программу. Программа сгенерирована это видно по появившимся дополнительно окружностям внутри тех что необходимо вырезать.

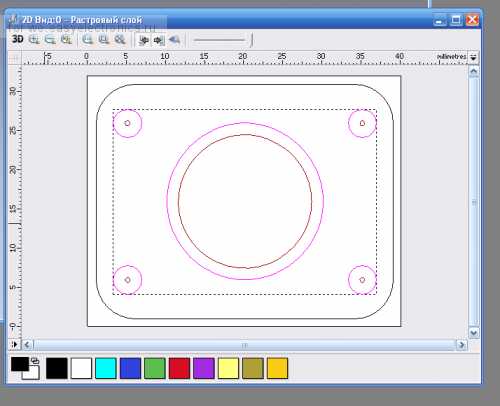

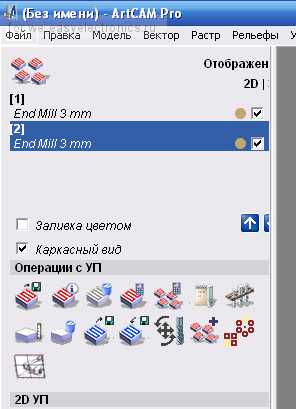

Аналогичным же образом делается вторая программа но уже для внешнего контура. После чего есть программы для внутренних отверстий и для выпиливания внешнего контура.

Если щелкнуть теперь на вкладку Траектории то наверху можно увидеть две созданные программы для вырезания будущей деталки.

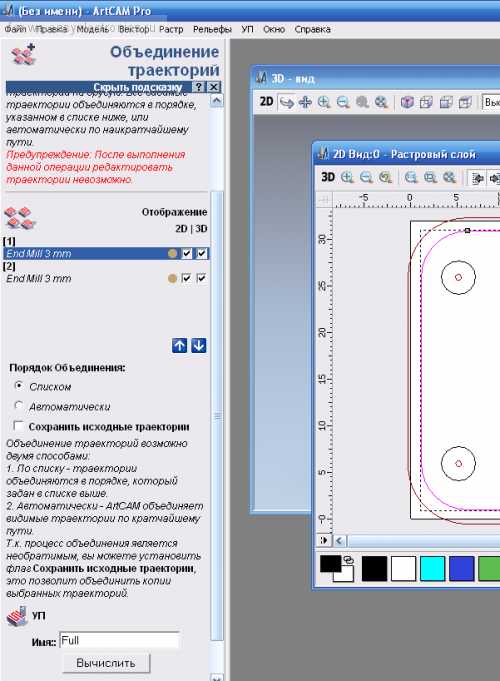

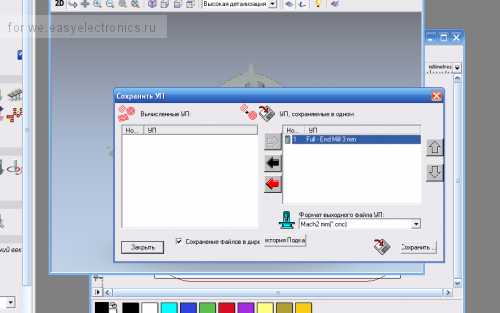

Но как то загружать в последствии две разных программы в станок и ждать когда они сделают в принципе одно и тоже не есть хорошо и надо просто их собрать в одну программу. Для этого щелкаю по кнопку Объединить УП

И соединяю их Списком (дабы не нарушить последовательность обработки) в одну программу и даю ей имя.

После чего щелкаю по кнопке Вычислить.

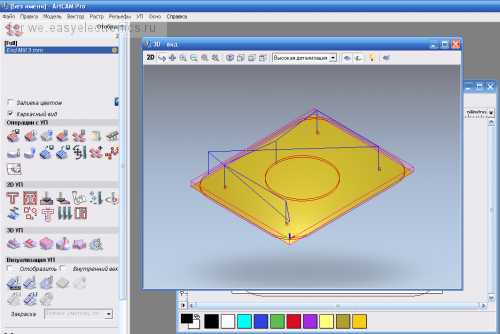

После чего переключаюсь обратно на вкладку Траектории, Выбираю 3D вид и выбираю Визуализация УП, и программа ArtCam покажет как будет резаться будущая деталька.

После чего можно сохранить готовую программу в формате понятной для программы Mach4.

Выбираю УП, Сохранить УП Как, и сохраняю готовую программу в формате программы Mach4.

На этом работа по подготовке деталки к вырезанию закончена и можно открыть программу Mach4 и заняться вырезанием самой детальки.

Вот таким образом составил самую простую программу.

Итак после подготовки УП в ArtCam просто прилепил заготовку на ненужные компакты и прошелся обычной 4-х перой фрезой, результат как говориться налицо фигня полная.

Все это говорит о том что обычный двусторонний скотч из хозмага нифига не катит для подобного, заготовка просто начинает плавать по нему за фрезой, а также для пиления пластика нужна однозаходная или на крайний случай 2-х заходная фреза, и разумеется сам стол нужно выводить в ноль.

we.easyelectronics.ru