Изготовление лицевых панелей.

Для того, что бы изготовить лицевую панель я использую самоклеющуюся бумагу для лазерных принтеров (лучше использовать белую самоклеющуюся пленку, но ее трудно достать) и пленку для ламинатора. Из оборудования использую лазерный цветной принтер, ламинатор и пресс для выдавливания кнопок.

Теперь по порядку:

1. Печатаем на самоклеющейся бумаге лицевую панель.

2. Вырезаем окошко под дисплей, но так чтобы осталась подложка от самоклейки.

3. На место с вырезом под дисплей вырезаем из пленки для ламинатора небольшую полоску и кладем ее матовой стороной вверх (если эту полоску не положить то окно будет матовым), можно на подложку капнуть пару маленьких капель клея «Момент» (он легко стирается с пленки).

4. Так же из пленки вырезаем полосу чуть больше на пару сантиметров с каждой стороны, чем сам рисунок панели и кладем матовой стороной к рисунку.

5. Осторожно весь бутерброд засовываем в ламинатор. Надо следить, чтобы маленькая полоска пленки в окошке под дисплей не съехала в сторону. Очень важно подобрать температуру ламинатора, а то при выдавливании кнопок будет отслоение ламината.

6. На выходе получили вот такую вещь.

7. Выдавливание кнопок.

Для этого я использую маленький пресс. В отверстие вставлена галагеновая лампа. Она служит для совмещения рисунка с отверстием и разогрева пленки ламината для фиксирования выдавленной поверхности.

8. Вот что происходит, если не правильно подобрана температура ламинатора.

9. Приклеиваем рисунок к ранее заготовленной фальшь панели.

10. А вот как выглядит окончательный вариант. Для лучшего приклеивания ламината к бумаге вокруг выдавливаемой поверхности надо оставлять белую окантовку.

Вопросы, как обычно, складываем тут.

Как вам эта статья? | Заработало ли это устройство у вас? |

www.radiokot.ru

Для наклейки надо снять одну лавсановую плёнку и приложить фоторезист к алюминиевой панели. Всё это надо делать почти в темноте, по этому снимков нет.

Потом, через лист бумаги, прогладить фоторезист утюгом с температурой 120 градусов. После чего удалить наружную защитную плёнку. Далее надо изготовить шаблон в масштабе 1:1 напечатав его на плёнке для лазерного принтера.Шаблон накладывается на панель и прижимается стеклом. Экспонируется фоторезист ультрафиолетовой лампой с расстояния пятнадцать сантиметров в течении пятнадцати минут.

После экспозиции требуется проявить заготовку. Проявка осуществляется в однопроцентном растворе кальцинированной соды (Na2CO3) до полного растворения не засвеченных участков.

Потом заготовку надо протравить в хлорном железе. Процесс этот бурный и на фотографирование просто не было времени. Весь процесс травления занял не более пятнадцати секунд. После травления панель промыть горячей водой. Сам фоторезист удаляется именно щёлочью, слабым трёхпроцентным раствором едкого натра (NaOH). Я решил попробовать сделать травлёные символы на зеркальной поверхности и зеркальные на травлёной. На зеркальной получилось очень хорошо, а вот на травлёной не очень. Возможно виной всему мой раствор, в котором протравлена не одна плата. Я заметил обильное выпадение из раствора меди на алюминий и под ней процесс травления прекращался. Отсюда получилась некоторая пятнистость. Вот снимки результата.

На снимках панель смотрится почему-то, не очень хорошо, хотя в реальности просто великолепно. Надо попробовать травить разбавленным раствором или едким калием. Можно попробовать и электрохимическое травление. На этой пробе довольно много дефектов, но я в первый раз пробовал с этой плёнкой. 🙂 Надо ещё попробовать со спреем POSITIV-20.

Удачи Вам!

Валерий (avp60)

Санкт-Петербург

Увлекаюсь электроникой давно, в основном интересуют усилители на микросхемах. Ещё интересуюсь моддингом компьютеров.

В жизни занимаюсь дизайном, это и хобби и способ зарабатывания на жизнь.

К паяльнику имею непосредственное отношение, паять умею и люблю.

Пришёл искать друзей по интересам и для общения. С чем? Мне не совсем понятен этот вопрос. Мои работы могут и не заинтересовать местных жителей.

datagor.ru

| Источник: Гитарные усилители http://www.sugardas.lt/~igoramps/index.html http://www.assembly.nm.ru/audio/amplifier/panel2.html |

Поведаю я вам, братья, о том как в СНГ делают панели 🙂 Одним прекрасным днем, мой друг Дима Шентяпин рассказал мне как это делается. А я поделюсь с вами!

Значит так! Мы же с вами крутые перцы? Хм…. Нет базара!

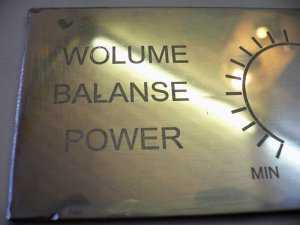

Сначала нам нужно сделать дизайн этой лицевой панели. Я это делаю с помощью программы Frontplatten — Designer 1.0 Конечно, можно и в CorelDraw, или еще в какой рисовалке. Вы выберите себе сами. На мой взгляд Frontplatten — Designer 1.0 очень даже подходит для этих вещей. У нее есть даже готовые пимпочки под всякого рода потенциометры (в виде делений нанесенных полукругом). Вот, например, какую я нарисовал в этой программе (См. рис. 1).

Недостатком этой программы является ограничение длинны панели. Всего 60 см и не более. Это можно пережить. Можно ухитриться сделать панель из двух частей. Значит, вы начинаете рисовать панель, всякие логотипчики туда вставлять и т.д. Еще мне не нравится в этой программе что у нее глюк с шрифтами. Ну да ладно…

Как только вы нарисовали эту панель, начинаете искать лазерный принтер типа Canon или Hewlett Packard. Нашли? Тогда берете глянцевую бумажку из ненужного журнала (старайтесь чтобы бумажка была нетолстая) и печатаете ее на максимальной жирности печати принтера. Разумеется что вы должны помнить о том что печатать вы будете в зеркальном отображении. То есть на листочке у вас получится задом наперед.

Почти полработы сделано…

Вы наверное знаете, что нам нужна алюминиевая панелька? Можете медную или латунную. Тоже получится. Я на алюминиевой делал. Берем заготовку алюминия. Вырезаете нужный вам размер. Потом наждачкой «0» начинаете подготавливать поверхность. Трите так чтобы небыло царапин. Дальше можете войлоком полернуть. Можно сделать матовую поверхность. Для этого нужен химикат. Например, азотная кислота разведенная водой. В емкость с химикатом опускается заготовка. Химикат равномерно протравливает поверхность. Делать это надо недолго. Сами понимаете почему 🙂

Вобщем, поверхность вы получили. Обезжирьте ее. И на гладильную доску. Нагреваете утюг. Кладете панель лицом вверх. То на чем вы распечатывали дизайн панели прикладываете к алюминию. Старайтесь чтобы было ровно. Накрываете аккуратно двумя листами газеты и начинаете приглаживать утюгом. Минут 5 погладьте и оставьте остывать. Пусть остынет своим ходом.

Когда остыла, можете поместить это непонятное изделие под теплую воду. Пусть отмакает. Не жалейте времени: пусть пару часиков помокнет…

Если бумага сама отстанет то вам повезло. Если нет, помогите. Только очень аккуратно, а то прийдется переделывать. Если все получилось, вы можете увидеть остатки бумаги или мела на приклеившемся порошке — ничего страшного. Как только это все дело просохло, вы можете продолжать изготовление панели.

Когда все просохло вы берете ватный тампон и смачиваете его небольшим количеством спирта. Чтобы тампон был слегка влажный. Начинаете протирать панель. Сильно не трите, а то буквы и все что отпечаталось сотрете. Как только на черном порошке не осталось последствий бумаги и мела, можете начинать радоваться.

Далее идет сверление дырок. Сверлите, кто вам не дает. Просверлили? Отлично! Дальше догадываетесь? :-)) Правильно. Нам нужен нитролак! Берем балончик с нитролаком и тонким слоем покрываем лицевую сторону панельки. Пусть сохнет… Высохла? Ну так прикрутите ее к чемунибудь :-)))))

В путь ребята!!! Желаю успехов! Данная технология проверена и неоднократно :-))

P.S. Прежде чем заняться этим полезным делом, купите или подготовьте сначала ручки для потенциометров. У них бывает разный деаметр. Ведь мы крутые перцы и у нас должно быть все красиво :-)) И еще. Есть методы окраски алюминия в разные цвета. Про эту технологию писать не буду. Еще не пробовали. А вот сделать на алюминиевой поверхности выпуклые буквы и прибамбасы??!!

:-)))

Пробовали и причем неплохо получилось.

Итак, вы сделали крутой усилитель и хотите поместить его в не менее крутой корпус. Ну что ж, приступим. Как делать сам корпус я постараюсь описать в следующих статьях, а сейчас уделим особое внимание передней панели. Вам надо чтобы она была красивой, имела индикационные окна и круто светилась? — вы попали туда куда нужно! Нам понадобятся: линейка, кусок оргстекла (или прозрачного пластика) и компьютер +, естественно, руки «не из ж..ы». Первым делом определяем размеры нашей панели и выпиливаем соответствующий кусок пластика (оргстекла). Теперь самое главное: как сделать подсвечиваемые области и при этом абсолютно темную основную поверхность. Я делал так:

Первое. В CorelDraw или любом другом векторном редакторе рисуется макет панели со всеми шкалами, вырезами, надписями и т.д.

Второе. Связываетесь с людьми которые по вашему шаблону сделают специальную пленку. Скажите «За бешеные деньги?» — а вот и ничего подобного. Она обойдется гораздо дешевле, чем вы думаете. Что она из себя представляет? Абсолютно черная (или любого другого цвета) пленка с областями для нашей будущей подсветки.

Третье. Если вы использовали промышленный пластик (который имеет зеркально гладкую закрытую технологической оболочкой поверхность) — поздравляю. Панель будет на зависть всем знакомым: вы когда-нибудь видели черное зеркало? Представьте: абсолютно гладкая поверхность, от которой отражается все и при этом видна яркая внутренняя подсветка. Круто?! Когда я показал такой вариант (см. ниже) знакомым — никто не верил что такое можно сделать своими руками. Если же вы использовали оргстекло с царапинками — не страшно. Просто не будет зеркального отражения. Царапин тоже не будет: читайте дальше.

Четвертое.

Для владельцев пластика. Наклеиваете пленку с внутренней стороны панели (той что обращена в сторону усилителя). Клеится она замечательно легко, никаких пузырей. Обрезаете излишки лезвием и панель готова.

Для владельцев оргстекла. Наклеиваете пленку с наружной стороны панели — и получаете идеальную не царапанную поверхность (правда без отражения).

Пятое. Главное. Подсветка.

Из оргстекла или пластика вырезаете полоски и сверлите в них отверстия диаметром с головку светодиодов (я использовал фиолетовые сверхяркие 5 мм). С внутренней части панели приклеиваете эти полоски по месту и вставляете туда светодиоды (надеюсь, как их подключать объяснять не надо)

Шестое.

Включаете питание и получаете нечто такое:

Фото всей панели (63 Kb)

Седьмое.

Сверлите отверстия для кнопок и регуляторов, ставите все на место и наслаждаетесь жизнью.

www.qrz.ru

Всех необходимых радиолюбителю измерительных приборов никогда не купить. Денег не хватит. Но даже если они есть, делать этого не нужно. Перестанешь быть радиолюбителем. А это потеря сродни той, что известна в народе как «потерять себя». Вот и творим, ваяя себе измерительных помощников самостоятельно. И если с выбором схемы, подбором электронных компонентов для неё, её сборкой, проблем как токовых не существует, то вот в плане помещения собранного устройства в индивидуальный корпус уже начинаются трудности. Так или иначе, они преодолеваются, на роль корпусов идёт все, что видит глаз и имеет внутренний пустотелый объём. На этом всё, как правило, и заканчивается. Оформление даже лицевой панели прибора, особенно небольшой приставки или пробника не производится – хлопотно. Чего суетится – не на выставку же.

Вот понаделал (на фото далеко не всё, что есть – показывать страшно) и сложил в коробку до того как понадобиться. А как понадобилось, достаю и несколько минут «пучу глаза» с одновременным почесыванием затылка для активации интеллекта, чтобы вспомнить, что это есть и как им пользоваться. Голова в этот момент увлечена творческим процессом сборки или ремонта очередного девайса и очень неохотно отвлекается на второстепенные действия.

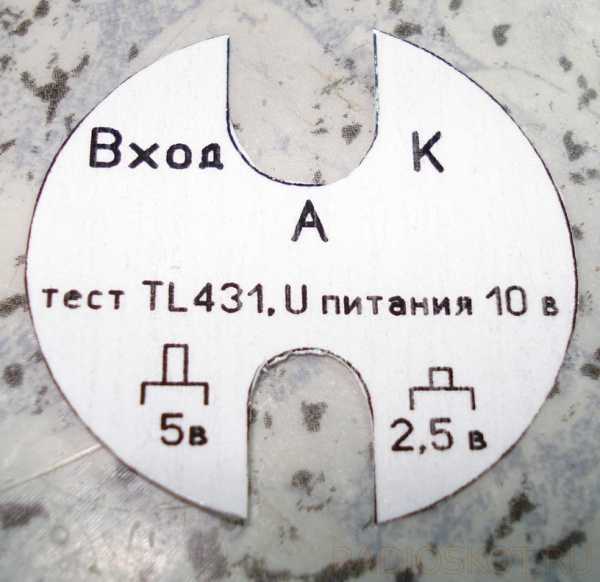

Поэтому пришёл к выводу, что самое разумное это снабжать собранные устройства первичной информацией. Лучше все же не при помощи царапанья шилом, а наклейками. Так более эстетично и цивилизованно. Цена вопроса — бумага, прозрачный скотч, ножницы и клей. На бумаге делаются необходимые надписи, лучше конечно на компьютере, идеально подходит программа Sprint-Layout. Затем на текст лепится скотч.

Тут объяснять что-то лишнее, достаточно посмотреть фото. Аккуратней вырезать получается, если есть разные по форме и размеру ножницы. И ещё, гораздо удобней именно так, то есть сначала покрываем скотчем, а уже потом вырезаем.

Кратко должна присутствовать вся необходимая информация, на память полагаться не нужно, она «не резиновая», к тому же пробник может попросить попользоваться товарищ и тогда это залог того, что обратно он вернётся в работоспособном виде. Важно ещё подобрать хороший клей, чтоб приклеить раз и навсегда. Мой выбор пал на клей «Мастер», он прозрачный, после клейки выдавленные из-под наклейки излишки легко и без последствий удаляются.

Времени потратил часок, а приятно и глазу, и сознанию. И каждый раз, когда буду брать в руки эти устройства для использования, буду себя хвалить. Ведь в нашем хобби это не последнее дело, ибо ждать когда тебя похвалят другие — иногда можно долго)) Автор Babay iz Barnaula.

Форум

Обсудить статью НАДПИСИ НА ЛИЦЕВЫХ ПАНЕЛЯХ ПРИБОРОВ

radioskot.ru

Если желаемое можно купить – лучше купи.

Если не продают – попробуй сделать сам.

Но так, чтоб сделанное тобой было не хуже желаемого.

Иначе просто жаль потраченного времени.

(жизненное наблюдение)

ВНИМАНИЕ! Ниже приводится описание процесса изготовления корпуса с нуля с использованием фольгированного стеклотекстолита, поэтому людям, неровно дышащим к этому материалу, во избежание психологических травм лучше дальше не ходить, ну а мы продолжим.

На самом деле любое электронное устройство требует корпуса. От этого никуда не деться. И если корпус можно использовать готовый, или сделать его своими руками, то сделать надписи и оформить его, так сказать, лицо, получается гораздо сложнее.

Тут важно иметь не только прямые руки, но и доступ к промышленному оборудованию, что не каждому под силу.

Найти типографию с нужным оборудованием проще, чем четырехкоординатный фрезерный станок.

Поэтому я расскажу о технологии изготовления надписей на передних и задних панелях корпусов с использованием оборудования для полиграфии.

Но обо всем по порядку.

Есть некое электронное устройство, например, такое:

Поэтому, как бы не хотелось, а надо делать корпус! Как правило, каким будет корпус, расположение органов управления на передней панели, разъемов на задней, мне примерно известно на этапе разработки, поэтому и плата делается с учетом всех нужных допусков и размеров.

Цвет будущего корпуса – черный металлик, сверху глянец, надписи белым.

Мне нравится черный цвет аппаратуры – поэтому выбор без вариантов.

1. Стеклотекстолит в достаточном количестве.После этого, на специальной машине, называемой фотонаборный автомат или фотонабор, изготавливается фотоформа.

Принцип работы фотонабора точно такой же, как у лазерного принтера, только вместо бумаги и тонера – фотопленка, чувствительная к инфракрасному спектру. Ну и формат побольше.

Далее с этой формы, путем прямого экспонирования, засвечивают фотопластины. Процесс напоминает экспонирование фоторезиста, кстати, тоже с участием ультрафиолета. Только вместо платы специальная пластина, вместо фоторезиста – специальный фоточувствительный слой, который после травления в специальном растворе формирует изображение, которое потом переносится на бумагу и получается газета, журнал, календарь или флаер на очередную пьянку.

Даже надписи на платах делаются методом шелкографии, где изначально для изготовления трафарета тоже требуется фотоформа.

Современный технический прогресс конечно сильно упрощает процесс подготовки к печати, и технология СТР уже вовсю применяется в полиграфии, но от фотонаборов пока еще никто не отказывается.

Более подробно можно поискать и почитать по фразам «фотоформа», «фотонабор».

Это я к чему? В любом городе есть типография. Иногда не одна. И, как правило, там есть фотонабор. И за небольшую сумму или просто за что-то булькающее или хрустящее можно попросить изготовить фотоформу. Можно официально — зачастую это входит в спектр обычных услуг типографского комплекса.

Для моего случая вывести форму надо в негативе. Оператор фотонабора знает, как это сделать и от меня требуется только файл.

Вот примерно такая пленочка получилась.

Теперь можно оставить фэйс сохнуть подольше и вспомнить про корпус.

Суть проблемы в том, что краска после «приклеивания» пленки к корпусу не имеет контакта с окружающей средой и процесс ее высыхания может идти несколько дней, что и вызывает «отрыв» краски от пленки. Так что лучше подождать несколько часов или сушить под лампой или на обогревателе.

Можно попытаться модернизировать технологию, отказавшись от пленки, и использовать обычную мелованную бумагу, накрыв ее тонким оргстеклом, но при этом придется решить ряд проблем, например как добиться плотного прилегания бумаги и оргстекла к панели, без применения болтов.

Или как аккуратно резать фигурные отверстия в оргстекле подручными инструментами.

Я знаю, что не справлюсь, поэтому этот вариант для себя даже не прорабатывал.

Устройство делалось не на выставку, не на продажу, а для не очень частого использования, поэтому осталась масса нюансов в виде неровных кромок и кривых углов, а также кнопок без наконечников или клавиш лицевой панели.

Кому интересно, что за устройство я пихал в корпус — это сканирующий приемник AM/WFM/NFM (45 — 855 MHz). Cхема и прошивка не мои, мои только платы и конструктив. Может быть позднее расскажу и об этой моей конструкции.

На этом все! Всем удачи!

Алексей.

Алексей (AlexD)

Алматы, Казахстан

Родился 6 апреля 1972 года.

Хобби-радиоэлектроника.

Увлекся железом еще с раннего детства,чем доставлял немало хлопот родителям.

Не брали в радиокружок в 4 классе,т.к. в школе еще не преподавали физику (вот такие были правила).

Сейчас занимаюсь ремонтом и настройкой компьютеров,в свободное время что-нибудь паяю или собираю-разбираю:)

datagor.ru

Хотел бы представить ещё одну технологию переноса рисунка, надписи и другой грфики на лицевую панель при изготовлении какого либо прибора или конструкции. Сама идея взята из ЛУТ. Суть заключается в том, как снять проект панели или надпись с листа распечатанного на принтере. Как и в ЛУТ, берётся подложка от всевозможных самоклеющихся плёнок, которые могут выдержать температуру лазерного принтера. Далее вырезаем подложку под формат А4, по длине короче на сантиметр, и накладываем на простую бумагу для принтера. Край листа загибаем на сантиметр и под этот загиб вставлям подложку. Печать должна происходить на той стороне подложки, на которую приклеивалась самоклейка.

Берём скотч или самоклейку для обклейки учебников. Это зависит от размера проекта.

Снимаем скотч или самоклейку и распечатанный проект остаётся на скотче, как в данном случае.

Далее это всё наклеиваем на поготовленную поверхность лицевой приборной панели. То, что показано на фото, это не готовый проект шкалы, а пример реализации технологии. Есть ещё способ которым я пользуюсь при оформлении лицевых панелей. Проект панели распечатывается на простом листе для принтера, обрезается по размеру с небольшим припуском. Потом покрывается позрачным лаком в несколько слоёв с межслойной просушкой. Получается как пластик, и не надо ламинировать. Потом этот листик приклеивается к подготовленной панели, а оставленый припуск загибается на заднюю сторону. Пример того как это выглядит видно на следующем фото.

При приклейке лакированного листа к подготовленой панели есть одна тонкость. Не каждым клеем можно пользоватся. Момент, ПВА и всякие прочие суперклеи исключаются по той причине, что они проступают сквозь бумагу и рстворяют лаковое покрытие. Можно использовать двустороннюю липкую ленту или использовать клей для резиновых изделий, разбавив его бензином до нужной консистенции. Использую эти два метода уже более полугода. Первый метод хорош при реставрации, второй — для более качественных изделий. Автор статьи: sania.

Форум по радиолюбительским технологиямОбсудить статью ИЗГОТОВЛЕНИЕ ПРИБОРНЫХ ПАНЕЛЕЙ

radioskot.ru